废弃钻井液无害化处理工艺设计

王金树 周芳芳 兰宏飞

(1.承德石油高等专科学校;2.新疆煤田地质局)

在油气开发过程中,为了满足钻井工程需要和钻井液性能要求,钻井液体系中添加了如磺化褐煤、磺化栲胶、磺化酚醛树脂、磺化丹宁和腐植酸盐等多种处理剂[1]。钻井结束后,含有大量难降解有机和无机处理剂的废弃钻井液体系具有色度高、pH 值高、COD 含量高、组分复杂、体系稳定、悬浮固相含量高、重金属离子含量高等特点,使得废物钻井液不经过处理直接排放或处理不当会对环境造成巨大污染[2-4]。

1 废弃钻井液无害化处理技术概况

2015 年,随着“史上最严环保法”的实施,国家对钻井废弃物的环境污染管理日益严格,环境污染入罪门槛降低,污染问责风险增加,对钻井废弃物处理提出了更高要求[5]。近几年,许多国家提出了废弃钻井液“零排放”的目标,即改变废弃钻井液直接排放、就地掩埋、坑内固化等常规治理方式,通过对废弃钻井液实施无害化“不落地”处理,将废弃钻井液、固井水泥浆、钻井废水等钻井废弃物经破胶脱稳、固液分离等措施实现资源回收利用[6]。固液分离后的水经深度处理后直接回注地层或用于钻井液配制,分离的钻屑等固相进行无害化处理,制备成铺路基土和免烧砖,达到强度和环保要求,用于铺设井场和道路,实现固体废物的资源化利用[7]。

冀东油田、大庆油田等东部老油田紧邻农田、居民区、盐池、养殖池及水资源等环境敏感区域,在老油田进行钻井作业时必须进行废弃钻井液无害化处理,避免钻井作业对周围环境造成污染。在东部老油田钻井过程中普遍存在井场作业面积狭小,废弃钻井液无害化处理设备摆放面积不够,或设备摆放影响井场抽油机等其它设备的正常工作等问题。如何合理设计废弃钻井液无害化处理施工工艺与设备的布设,成为适应东部老油田小井场钻井作业和解决废弃钻井液随钻处理的关键问题。根据大庆油田和冀东油田废弃钻井液处理现场应用情况,设计两种废弃钻井液无害化处理方案。

2 废弃钻井液无害化处理技术

2.1 集中站废弃钻井液无害化处理技术

当油田井位相对集中、井场面积较小、井场周围环境敏感时,可在井位比较集中的地方建设临时集中处理站,对周边井队废弃钻井液采用分类收集、集中处理的方式进行废弃钻井液不落地处理,以实现废弃钻井液的无害化处理和资源循环利用。钻井现场产生的岩屑和废弃钻井液进行随钻不落地收集,废弃钻井液经初级处理去除有害固相成分,保留有用成分回用井场。分离出来的岩屑及固相物质拉运至集中站制备成铺路基土和免烧砖,达到强度和环保要求后用于铺设井场和道路,实现固体废物的资源化利用。剩余废液(废钻井液、钻井废水)拉运至集中站经过破胶脱稳、絮凝、沉降、气浮、氧化、固液分离等单元处理后的清水可拉运回用或回注。

建设集中处理站可实现井队不开挖钻井液坑、不埋设钻井液收集设备,实现钻井液回收利用,降低钻井液费用和后续环境治理成本。

建设站点的选择按甲方要求或各区离开发井比较近的位置,同时选择老井具备回注条件的井场作为集中处理站点。集中处理站工艺流程如图1 所示。流程如下:

图1 集中站处理工艺流程图

1)井场无法回用的废弃钻井液和废水,经密闭式罐车拉运至集中处理站后,泵入缓冲罐收集。缓冲罐中的废液经污泥泵送至加药反应罐,进行氧化、絮凝反应。

2)絮凝反应后的废液,采用污泥泵输送至板框压滤机进行固液分离。分离的固相通过皮带输送机送至无害化处理罐,通过添加无机/有机絮凝剂等处理剂充分混拌后,进入临时堆放场。分离的液相通过污水泵输送至滤液处理罐,深度处理后回用井场或回注地层。

3)井场废弃钻屑使用槽车拉运至集中处理站,通过皮带输送机输送至无害化处理罐,加入破胶脱稳剂对固相中的污染物进行络合、沉淀和封固,并与集中站其它固相一起进入临时堆放场。

4)临时堆放场的基土,通过挖掘机加入到配料机与其它辅料一起混合后,进入制砖机制备成免烧砖。养护一定时间经相关检测达到标准后用于油田基建。

2.2 单井废弃钻井液无害化处理技术

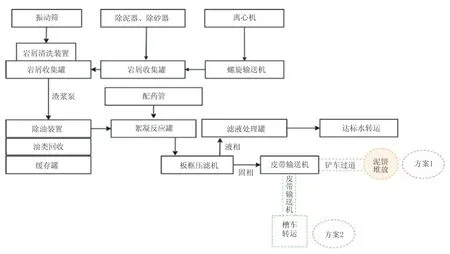

根据现场实际情况,当需要单井随钻处理废弃钻井液时,可采用单井废弃钻井液随钻无害化处理工艺,即通过岩屑清洗收集装置、岩屑除油装置、絮凝反应装置、固液分离装置和压滤水处理装置五个部分实现单井废弃钻井液随钻无害化处理。工艺过程如图2 所示,具体工艺流程为:

正常钻进时,岩屑清洗装置的入口对准振动筛的排出口,振动筛筛出的岩屑直接落入岩屑清洗装置。清洗出来的泥水混合液流入除油装置中,清洗后的岩屑进入岩屑收集罐。除砂器、除泥器及离心机分理出来的废弃物分别用螺旋机输送到岩屑收集罐中。卧式渣浆泵将收集罐中的岩屑泵入除油设备进行洗油处理,清洗下的油水混合物进入油类回收罐,岩屑等固相泵入絮凝反应罐进行破胶絮凝处理,达到固液分离要求后,用卧式渣浆泵泵入板框压滤机进行固液分离。分离的固相通过皮带输送机、铲车或槽车运至临时堆放场,临时堆放场对固相泥饼进行防渗、防尘处理。分离的压滤水,通过卧式渣浆泵输送至压滤水处理罐,进行脱稳、絮凝、气浮、氧化和吸附过滤等深度处理,经处理检测合格后,用密闭罐车拉运至指定地点。

图2 单井废弃钻井液无害化处理系统工艺总流程

板框压滤机进行固液分离后,根据井场面积及甲方指定固相暂存点位置设计两种固相转运方式(图2)。如果临时堆放位置距离压滤机较近,则采用方案1,即分离的固相通过皮带输送机送至铲车外运处,由铲车运至临时堆放场,临时堆放处对固相泥饼进行防渗、防尘处理。如果临时堆放位置距离压滤机较远,则采用方案2,即分离的固相通过皮带输送机直接装在槽车上,由槽车运至临时堆放场。

2.3 废弃钻井液无害化处理设备选用及井场布置

废弃钻井液无害化处理工艺使用的主要设备包括钻井液固控设备、螺旋输送机、立式渣浆泵、卧式渣浆泵、岩屑收集罐、岩屑清洗机、除油装置、钻井液缓冲罐、絮凝反应罐、搅拌机、板框压滤机、皮带输送机、压滤水处理罐、实验检测室、铲车、密闭罐车、槽车等。集中处理站厂区宽阔、面积较大,可根据服务井数和钻井液处理量进行设备型号、罐体数量和摆放位置的选择和设计。相比较而言,单井废弃钻井液处理设备如何适应井场面积小、钻井周期短、搬家速度快的特点是东部老油田钻井作业中亟需解决的问题。单井废弃钻井液处理设备的选择和摆放应满足单井废弃钻井液处理能力要求,满足小井场摆放同时不妨碍其它设备的正常工作,具有拆卸、安装方便,满足井队搬家时间要求,不影响甲方正常开钻。

单井废弃钻井液处理设备根据单井钻井液处理量、钻井井场面积进行选择,并进行合理的撬装组合设计。具体设备平面布置如下:

1)岩屑清洗装置、岩屑收集罐、螺旋输送机为一体装置,整体布置在一个撬上,整个撬的宽度为2.5 m,长度为12 m,高度为3.5 m。其中岩屑收集罐的体积为两个40 m3的钢制罐体。

2)岩屑除油装置、油类回收罐、缓存罐等布置在一个撬上,整个撬的宽度为2.5 m、长度为12 m、高度为3.5 m。

3)钻井液絮凝反应罐、加药罐整体布置在一个撬上,整个撬的宽度为2.5 m、长度为12 m、高度为3.5 m。絮凝反应罐上的高效一体机主要对压滤水进行氧化、还原、絮凝、气浮等处理,达到分解、脱稳、络合、吸附、凝聚、浮除和共沉淀等作用。

4)板框压滤机、皮带输送机布置在一个撬上。

5)压滤水处理罐、达标水罐、电控值班室布置在一个撬上。整个撬的宽度为2.5 m、长度为12 m、高度为3.5 m。

单井废弃钻井液随钻无害化处理设备的井场布置图如图3 所示,废弃钻井液无害化处理设备系统占地面积为132 m2。根据井场面积、井场其它设备摆放等实际情况,缓存罐、配药罐等设备可根据井场实际情况进行摆放调整。

3 现场应用

图3 单井废弃钻井液随钻无害化处理设备井场布置图

目前集中处理站已在大庆油田探井废弃钻井液处理项目中成功应用,通过对集中处理设备区域和废弃钻井液固化处理区域进行防渗处理,可以实现废弃钻井液处理过程对环境保护,从而最大限度的降低环境污染风险。该处理方式配置6 个废弃钻井液存放池,用于临时存储不同类型的废弃钻井液体系。该集中站配备5 套板框压滤机、3 套压滤水处理高效一体机,可同时服务10 口井的废弃钻井液处理任务。该集中站单日处理泥饼量为500 m3,折合处理废弃钻井液量为1 500 m3,处理污水能力为720 m3/d,废弃固相固化周期为20 天左右,废弃固相固化后检测指标达到《土壤环境质量建设用地土壤污染风险管控标准》(GB 36600—2018)中的相关要求,固化后制作的免烧砖100%用于油田基建,实现废弃固相回收利用。该处理方式具有占地面积小、集中处理能力强、废弃钻井液处理成本低、冬防保温措施好等优点。

单井废弃钻井液随钻无害化处理技术已在冀东油田成功应用,在工作过程中,面对有些井场作业面积小,井队钻井液固控系统紧邻采油树、抽油机或其它作业区相应设备等问题,通过合理的撬装组合设计,满足了小井场作业要求,确保施工正常进行。

4 结论

废弃钻井液无害化处理是东部老油田新井部署和老井侧钻过程中必不可少的环节,根据井场实际情况选择合理的处理方案,可以解决井位集中、井场面积小、施工区环境敏感等废弃钻井液处理难题。

1)在环境敏感的东部老油田区域进行钻井作业时,必须采用合理的废弃钻井液无害化处理工艺,避免钻井作业对周围环境造成污染。

2)当井位集中、井场面积小、井场周围环境敏感时,可采用集中处理站方式处理周边井队废弃钻井液。该方法具有占地面积小、集中处理能力强、废弃钻井液处理成本低、冬防保温措施好等优点。

3)单井随钻处理废弃钻井液应根据井场作业面积小,废弃钻井液处理能力和钻井周期等因素综合选择废弃钻井液处理设备,使废弃钻井液无害化处理设备的处理能力与井队实际情况相结合,设备选用根据井场实际情况“量身定做”。对钻井完井作业过程中产生的废弃钻井液进行实时处理,实现废弃钻井零落地、即时处理和密闭运输。