大口径输水管水力计算问题

杨悦 颜合想 张晔明 白妙顺 陶涛

(1.同济大学环境与科学学院,上海 200092;2.上海市政工程设计研究总院(集团)有限公司,上海 200092)

0 引言

由于城市水资源的短缺,跨流域调水等长距离输水问题越来越常见,当数公里甚至数十公里的大管径原水道输送较大流量的原水时,合理选用水力计算公式保障原水管道设计的合理性、安全性一直是人们关注的话题。

目前输配水管道普遍采用的水力计算公式为海曾—威廉(Hazen-Williams)公式,以下简称H-W公式。住房和城乡建设部发布的GB 50013—2018室外给水设计标准中对于给水管道的水力计算略有改动,新的设计标准中,塑料管及采用塑料内衬的管道建议采用达西—韦伯公式,以下简称D-W公式,并且给出其沿程阻力系数的建议公式柯尔勃洛克—怀特(Colebrook-White)公式:

其中,λ为沿程阻力系数;Δ为当量粗糙度;dj为管道计算内径,m;Re为雷诺数;这一点是在旧版规范上的改进。

常用的给水管网平差软件EPANET中提供了海曾—威廉公式、达西—韦伯公式、谢才—曼宁公式选择,三个公式均为经验公式。其中海曾—威廉公式由于其获得经验公式数据的局限性,其适用范围有一定限制,文献[2]指出对于表1中建议的海曾—威廉系数 Cw,其适用于流速在0.9 m/s附近的水力过渡区一个较小范围内。文献[3]中对于三个公式进行了较为具体的比较,阐述其联系和差别,并且对于H-W公式适用范围和超出该范围可能带来的问题进行了介绍,提出对于大口径管道长距离输水采用柯尔勃洛克—怀特公式的建议。

表1 海曾—威廉系数Cw值

为了更为科学地比较H-W公式与D-W公式的计算结果,本文引入CFD软件FLUENT对市政给水管道进行三维数值模拟,将其结果作为参照以期获得更为具体的结果。FLUENT软件是美国ANSYS公司的CFD商业软件,采用有限体积法对流体流动的连续性方程、动量方程和能量方程三大控制方程进行离散求其数值解,其计算精度较高,可以提供二维、三维数值模拟,而三维数值模拟比一维情况下更能全面反映给水管道的真实水力情况,与EPANET采用经验公式相比更接近于实际情况。

1 EPANET计算和FLUENT三维数值模拟比较

采用FLUENT对原水管道进行三维数值模拟,将其结果和EPANET计算结果进行比较,提出使用EPANET采用H-W公式或D-W公式时的一些需要注意的地方。

1.1 物理模型与比较方法

物理模型采用的是100 m长的不同管径、不同粗糙度的给水管。结合公式和简单模拟容易知道相对误差和管长无关,采用100 m是考虑到湍流发展充分,并且计算得到的水头损失的数量级适宜,若采用1 000 m则所需计算网格数量较多,计算时间较长。在FLUENT中使用速度入口模拟,通过模拟管段入口和出口的压降(即水头损失)来和EPANET采用海曾—威廉公式和达西公式计算结果进行比较。其中,H-W公式中海曾—威廉系数Cw与管壁粗糙度Δ的对应关系是结合文献,通过试算使考察范围管径的管道在流速v=0.9 m/s时采用H-W公式的水头损失计算结果和FLUENT的模拟结果相当时确定的。

1.2 ICEM网格划分及网格质量

用ICEM采用结构化网格进行网格划分,保证网格质量在0.65以上。网格独立性验证,在模拟的过程中,采用的网格密度可以满足计算要求并且即使提高其网格密度,也没有提高计算精度,反而会加大计算量和计算时间。所以选用该密度进行网格划分可满足计算要求。以DN1 000的管道为例,其网格划分情况见图 1,其网格数量为166 833,最小网格体积为 1.93e-04 m3。

图1 DN1 000模型网格划分

1.3 FLUENT相关参数设置

将在ICEM中划分好的不同管径的三维模型网格文件导入FLUENT中,进行定常流模拟,求解器选择压力基、显式,采用标准的k-ε湍流模型。主要通过改变固定壁面粗糙高度Ks(roughness height)即管道的当量粗糙度Δ、入口速度(压力)以及相关湍流参数来获得不同的模拟结果。出口为压力出口且边界条件保持默认值;求解方法采用二阶迎风格式;其余参数保初始值不变进行初始化。

其中,管道核心湍流强度I可以根据式(2)进行估算:

其中,ReD为由水力直径D计算得到的雷诺数。

结果是否达到收敛的两个判断标准:1)监视每个守恒值的残差,X,Y及Z方向速度的残差分别要求低于1×10-6,连续性、湍动能 k和耗散率 ε的残差低于 1×10-3;2)观察出口流量值,当出口流量值稳定且入口流量和出口流量近似相等时,可认为收敛。

完成以上设定后,进行迭代计算。以DN1 000,Ks=2.0 mm的管道为例,其采用速度入口v=0.9 m/s时的收敛残差曲线如图2所示,并且质量流量通量报告显示出入口的净误差为 3.0×10-4kg/s,表明结果收敛。

图2 残差曲线

2 结果比较

本次研究考虑并模拟了光滑管壁(Δ=0.015 mm)、较光滑管壁(Δ=0.25 mm)和粗糙管壁(Δ=2.0 mm)三种情况下H-W公式、D-W公式和FLUENT三维数值模拟结果的差别。管壁光滑情况下,将H-W公式中海曾—威廉系数Cw取155与D-W公式粗糙度Δ=0.015 mm,对应于FLUENT的粗糙高度(roughness height)Ks为0.015 mm;管壁较光滑情况下,将H-W公式中海曾—威廉系数Cw取140,D-W公式粗糙度 Δ=0.25 mm,对应于 FLUENT 的 Ks=0.25 mm;管壁粗糙的情况下,将H-W公式中海曾—威廉系数Cw取100,D-W公式粗糙度Δ=2.0 mm,对应于 FLUENT的 Ks=2.0 mm。当FLUENT采用速度入口时,三者的计算结果如表2~表4所示。

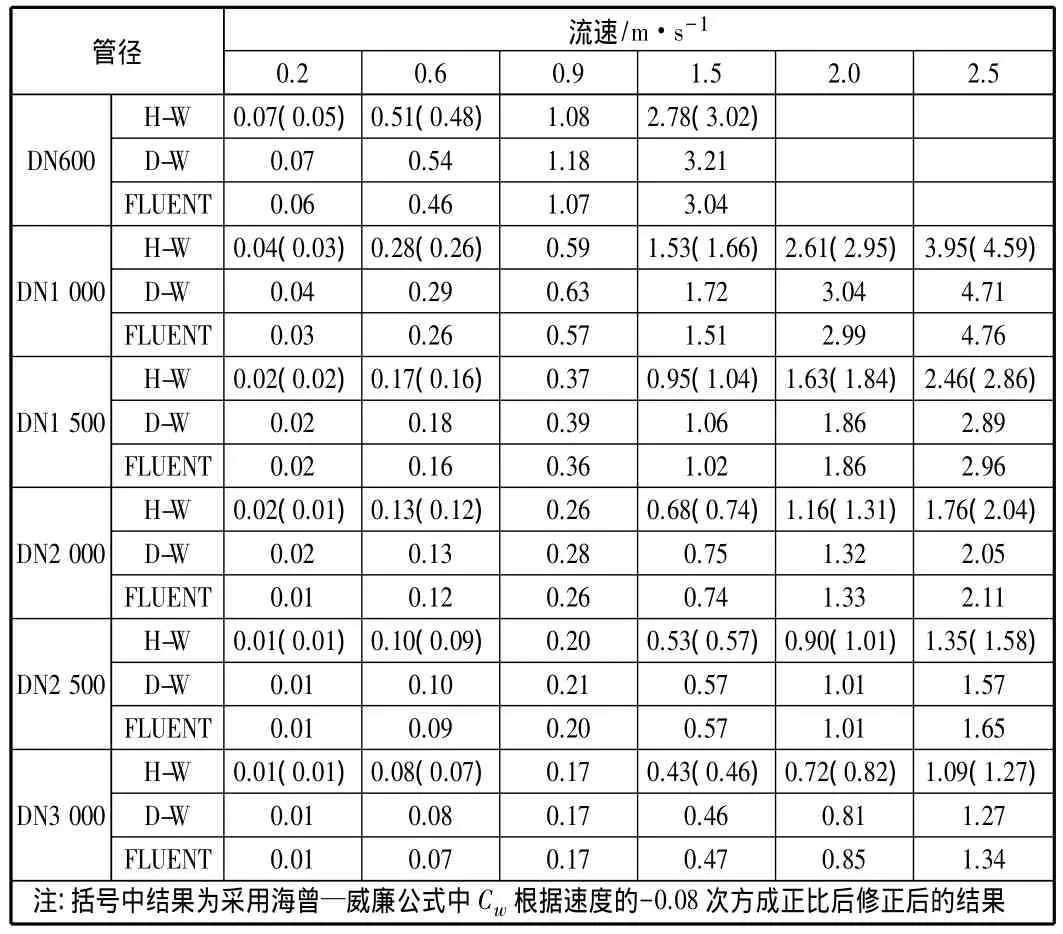

表2 H-W公式(Cw=155)、D-W公式(Δ=0.015 mm)与 Fluent(Ks=0.015 mm)模拟单位水头损失

表3 H-W公式(Cw=140)、D-W公式(Δ=0.25 mm)与 Fluent(Ks=0.25 mm)模拟单位水头损失

3 结论

通过以上结果比较,对于考察的管径范围(DN600~DN3 000)的市政给水管道在不同流速和粗糙度下的三种计算方法结果比较可以得出以下结论:

1)由表 2,表 3可知,对于光滑管壁(Δ=0.015 mm)与较光滑管壁(Δ=0.25 mm)而言,在考察流速范围内(DN600~DN3 000 时,v=0.2 m/s~2.5 m/s)D-W 公式计算结果与FLUENT三维数值模拟结果相比很接近,且较安全,尤其在经济流速范围内安全性较高。因此,新的设计标准中对于像塑料管或采用塑料内衬的管道建议采用达西—韦伯公式,并且对于其沿程阻力系数λ采用柯尔勃洛克—怀特公式是合理的。但随着管径的增大,流速的增大,这种安全性逐渐下降。

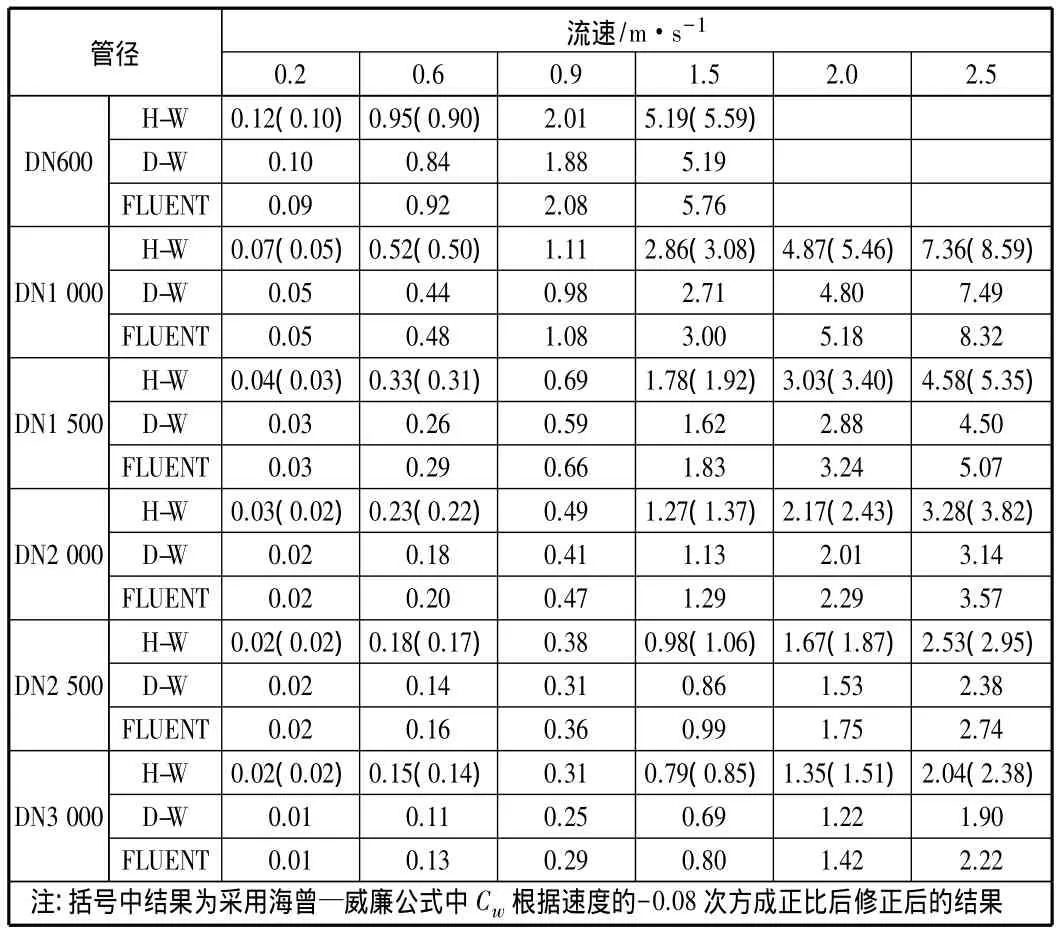

2)表4反映对于粗糙度较大的管道(Δ=2.0 mm),D-W公式计算结果与FLUENT的模拟结果比,在所有管径和流速情况下D-W公式的结果都偏小。因此对于使用年限较长的铸铁管等粗糙度大的旧管道不适合采用D-W公式。而H-W公式对应此粗糙度,Cw值取确定值100的情况下,对于 DN600以上管径在经济流速范围(v=0.6 m/s~1.5 m/s)内的安全性优于D-W公式。

表4 H-W公式(Cw=100)、D-W公式(Δ=2.0 mm)与 Fluent(Ks=2.0 mm)模拟单位水头损失

3)根据管材建议值取定海曾—威廉系数时,各管径管道当流速超过2 m/s的时候采用H-W公式计算结果的误差较大,计算出来的水头损失会偏小,且管径小的时候这种现象更明显,粗糙度小的时候这种现象越明显。对于中小管径(DN1 000以内)的市政给水管道而言,出现此流速的情况很少,而对于大管径(DN1 000以上)的输水管,尤其是长距离输水的时候若采用H-W公式对于该较高流速的情况需要注意。

4)对于特定的管道粗糙度海曾—威廉公式的Cw值实际上没有明确的物理意义,取值也往往是根据管材决定,由此反映管道粗糙度。文献[2]中指出,管径不变时,Cw的值和速度的0.08次方成反比,建议根据式(3)来对Cw值进行修正:

其中,v0=0.9 m/s, Cw0为根据管材所取推荐值;v 为实际流速;Cw为与v对应的海曾—威廉系数。此外,不排除实际情况中的粗糙度特别大,超过H-W公式的适用范围,即Cw取值很小的情况,此时该公式的适用性这里未作讨论。

5)实际上即使是使用D-W公式的时候设计人员并不能保证完全由实际测得的管道粗糙度来使用公式,在模型校核的过程中存在一个试算使缩小输出结果和测量值差距的过程,实际上计算采用的粗糙度往往并不一定能完全反映真实的粗糙度。假设使用D-W公式的时候用的是管道的真实粗糙度,上述讨论才有较为明确的意义。而对于HW公式中的Cw值没有明确的物理意义,通常认为其数值大小反映不同管材的管壁粗糙度,实际上其建议值的给出需要结合管径、流速等因素分情况给出。需要指出的是在模拟的过程中使用的是公称管径而不是其真实内径。一般情况EPANET采用公称管径计算,因此FLUENT采用一个一致的值和它进行比较,但是对于实际设计计算的时候则需要采用内径建立模型。此外,对于其他影响因素包括流量计计量误差、管道沉积物、管道锈蚀等带来的影响需要另做考虑。