玻璃连栋温室正压通风降温系统的设计与试验

刘 佳 李 旭 王朝栋 郑 刚 张天柱

(1.北京中农富通园艺有限公司,北京 100083; 2.中国农业大学 水利与土木工程学院,北京 100083)

大型玻璃连栋温室内部空间利用率高,光照条件好,适宜于机械化、自动化、工厂化高效生产。扩大单栋温室规模,改善温室内部环境均匀性,提高空间、设备利用率和单位面积土地产出率是我国设施农业发展的方向,但夏季降温难问题一直是该类型农业设施发展过程中亟待突破的瓶颈[1]。目前,我国大部分地区夏季都须依靠遮阳系统与湿帘-风机降温系统结合的方式实现降温[2-4]。由于湿帘-风机降温系统采用负压通风原理,其有效降温距离受到限制,北方地区一般控制在48 m以内,该距离在南方受实际温湿度影响而更小,限制了温室单体面积的扩大[5]。

为增大单栋温室面积,常见做法是将2个湿帘-风机降温单元通过中间连廊连接起来,有东西向组合和南北向组合2种形式,但无论是哪种形式都会因为湿帘位置的影响而在温室内形成弱光带,且温室实际上仍是2个独立的单元,无法共用走廊和设备[6]。完全照搬“荷兰模式”的Venlo型玻璃连栋温室,单栋面积可达5 hm2以上,但不配置外遮阳系统和湿帘-风机降温系统,夏季仅利用自然通风和高压雾化降温[7],难以抵抗中国夏季的高温,大多会在夏季安排休棚,无法实现周年生产。

为提高环境调控的精度,降低温室运行能耗,近年来荷兰提出了一种半封闭温室的概念。半封闭温室是在封闭温室的基础上发展而来的一种温室环境综合调控系统。半封闭温室内栽培槽下布置与栽培槽同长的送风管,将送风首部经过加温、降温、过滤或补充CO2等预处理的空气利用风机送入送风管内,空气再经送风管上的侧孔进入温室,其核心技术是利用温室能源系统进行温室内气候环境调节,与传统温室相比能精确地控制温度、湿度和CO2浓度,实现冬季加温和夏季降温,并改善温室内水平方向温度和湿度的均匀性[8-10],由于管道送风距离较长,可用于大面积单体连栋温室内的环境控制。

目前,荷兰的VEK、KUBO、Prins Group、VB Group等多家温室或系统供应商都根据这一理念推出了自己的产品。半封闭温室系统首部基本分为2种:一是以风机盘管作为首部,冷热源来自于含水层蓄能技术、热泵技术或中央空调等[9-11];二是以湿帘蒸发降温提供冷源。显而易见,第1种方式的固定设备投资和后期运行能耗都较大,且需符合特定的地理条件;第2种方式则更为经济、普适,符合我国国情。

本研究拟采用半封闭温室的环境控制方法,以湿帘蒸发降温提供冷源,设计一套正压通风降温系统,以期解决传统湿帘-风机负压降温系统降温有效距离限制温室单体规模、气流方向上存在温度梯度的问题。

1 材料与方法

1.1 试验材料

1.1.1正压通风系统组成

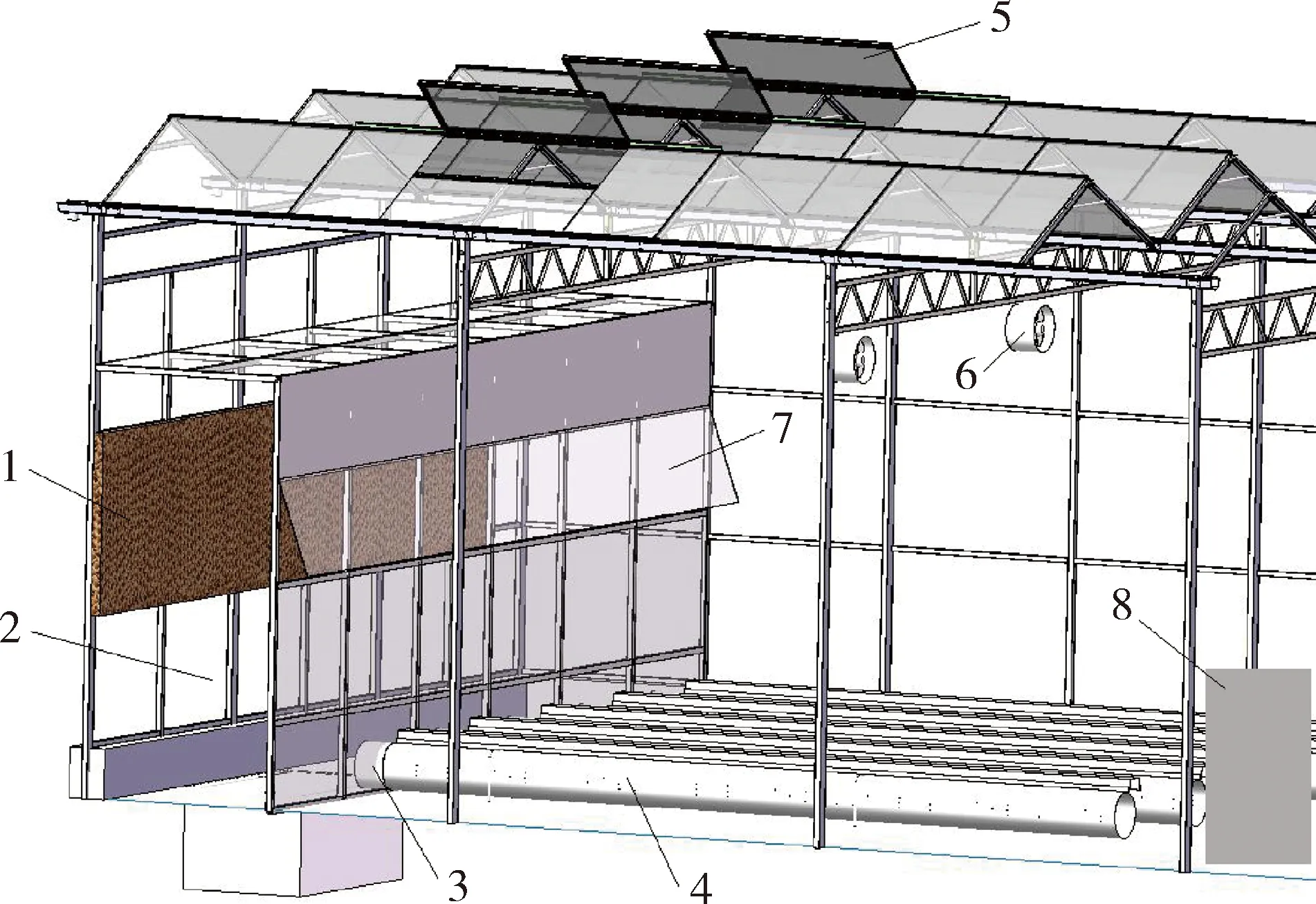

正压通风降温系统主要由湿帘系统、送风室、送风室开窗系统、管道风机、送风管、顶部开窗系统、温室上部环流风机和环境控制系统8部分组成(图1)。湿帘系统安装于温室北端,送风室将湿帘完全包含在内且具备较好的密闭性。送风室立面与栽培槽对应位置装有管道风机及栽培槽下送风管,立面中上部设置有开窗系统。湿帘系统水泵、管道风机、送风室开窗系统、温室顶部开窗系统、温室上部环流风机等设备均由环境控制系统根据设定值和实际温度进行自动控制。

1.湿帘系统;2.送风室;3,管道风机;4.送风管;5.顶部开窗系统;6.环流风机;7.送风室开窗系统;8.环境控制系统 1.Pad & Fan system; 2.Air supply chamber; 3.Tube fan; 4.Air duct; 5.Top ventilation system; 6.Circultion fan; 7.Ventilation system of air supply chamber; 8. Environmental control system

图1 正压通风降温系统示意图

Fig.1 Schematic of positive pressure ventilation system

正压通风降温系统工作时,根据作物需求设置上限温度和理想温度[12],通过环境控制系统协调各工作参数联合调控,实现温室内温度低耗、均匀、多级调节,其工作方式见表1。

表1 环境控制系统的工作方式Table 1 Operating mode of environmental control system

注:“+”表示系统开启;“-”表示系统关闭。

Notes:+ indicates that the system is open;- indicates that the system is close.

温室内温度超过上限温度,系统进入第1降温阶段:顶部开窗系统开启,送风室开窗系统关闭,湿帘外翻窗打开、湿帘系统运行、管道风机运行,在送风室内形成负压,迫使室外空气流经湿帘湿润的多孔表面进入送风室。经过湿帘降温后的冷空气被管道风机送入栽培槽底部送风管。冷空气由送风管上的侧孔流出,首先对作物根区进行局部降温,然后由地面向四周蔓延,热空气上升从顶开窗排出。

系统运行一段时间后,温室内温度逐渐下降,当温度下降至某一温度节点时,系统进入第2降温阶段:送风室立面开窗系统开启一定角度,温室内的空气部分进入送风室与新鲜的冷空气混合后再次进入温室内。

当温室内温度降至理想温度时,系统进入第3降温阶段:顶部开窗系统关闭,送风室立面开窗系统完全开启,温室上部环流风机开启,湿帘系统停止运行、湿帘外翻窗关闭。此时由于送风室与温室内部完全相通,负压消失,室外空气不再大量经湿帘进入温室内,空气仅在温室内进行循环。当温室内温度再度超过上限温度时,系统再次进入第一降温阶段,如此往复循环。

正压通风降温系统将经过湿帘降温的冷空气通过栽培槽底部通风管道以正压送风的形式送入温室内,冷空气因密度大而下沉,沿地板向四周蔓延,在温室内底部与室内热源自由热对流,形成的热气流以烟羽的形式向上流动,将其周围的空气卷吸至上层,在上部排出热空气。室内气流流动主要是依靠热源产生的上升浮力来驱动,从而在温室内形成下低上高的温度梯度以达到局部降温和节能的目的[13]。

正压通风降温系统的突出特点在于:1)解决了传统湿帘-风机负压降温系统在气流方向上存在温度梯度的问题,温室内的温度分布均匀,温室单体面积将不再受湿帘-风机有效降温距离的限制;2)优先保证根区的局部降温,大大降低病毒和霉菌的产生;3)温室南侧为主要受光面,不安装传统轴流风机,可增加温室内有效光照;4)结合环境控制系统对温室设备的自动控制,系统可低负荷甚至间断运行,在保证降温效果的同时可有效降低运行能耗。

该系统设计的关键点在于管道风机的选型与送风管的参数设计。

1.1.2管道风机设计选型

用于栽培槽底部送风的管道风机选型步骤如下:通过计算得到温室夏季降温所需总的冷负荷,由湿帘系统降温效率得到需要的通风量,确定风机数量与风量要求,根据需求选择合适的风机。

1)冷负荷计算。

河北省邢台市夏季空调室外计算干球温度为35.2 ℃,夏季空调室外计算湿球温度为26.9 ℃[14]。按室外设计温度35.2 ℃、室内设计温度28 ℃(黄瓜生长的适宜温度)、太阳总辐射照度1 021 W/m2(北纬35°,大气透明度等级3级)进行计算,温室无外遮阳,无补光灯。

温室夏季降温所需总冷负荷Q,采用式(1)计算:

Q=Q1+Q2+Q3+Q4+Q5

(1)

Q1为太阳辐射热量,按式(2)计算:

Q1=aτE(1-γ)(1-β)S

(2)

式中:a为温室受热面积修正系数,建筑面积>3 000 m2,取a=1.0;τ为温室覆盖层的太阳辐射透射率,顶部5 mm单层玻璃,τ=0.88;E为辐射照度,指室外水平面太阳总辐射照度,W/m2;γ为室内太阳辐射反射率,一般取γ=0.1;β为蒸腾蒸发潜热与温室吸收的太阳辐射热之比,高效种植取β=0.7;S为温室总面积,S=9 484.8 m2。

Q2为人体显热冷负荷;Q3为照明冷负荷。由于高效生产温室内人员很少,而温室内夏季白天不开启照明设备,因此这2项忽略不计。

Q4为围护结构传热,即在温室内温度低于外界温度的情况下,由于室内外空气的温度差,通过温室各围护结构(屋面、墙体等)从室外传向室内的热量,按式(3)计算:

Q4=∑μiAi(ti-to)a1a2

(3)

式中:μi为温室围护结构(屋面、墙面、门、窗等)的传热系数,W/(m2·K);Ai为温室围护结构(屋面、墙面、门、窗等)的传热面积,m2;ti、to分别为温室内、外设计温度,℃;a1为温室结构形式附加修正系数,金属结构玻璃温室,骨架间距1.2 m,取a1=1.05;a2为风力附加修正系数,4级以下(<6.71 m/s),取a2=1.0。

Q5为冷风渗透损失,即温室内部的冷空气透过覆盖材料缝隙、门窗缝隙逸至室外或开门开窗所造成的冷量损失,按式(4)计算:

Q5=CpFVγ(ti-to)

(4)

式中:Cp为空气的质量定压热容,对于温室通风工程常见情况,Cp=1.03 kJ/(kg·℃);F为温室与外界的空气交换率,亦称换气次数,以每小时完全换气次数为单位,单层玻璃、玻璃搭接缝隙密封的新温室,F=1.0;V为温室内部体积,V=6.069×104m3;γ为室外温度条件下空气的容重,室外温度T=20 ℃时,γ=1.164 kg/m3。

由式(1)~(4)计算得到,温室降温所需总冷负荷为2 920 kW。

2)通风量M计算。

本设计中采用湿帘-风机降温系统对空气进行降温,以温室降温所需的总冷负荷作为湿帘-风机降温系统的产冷量,反推出通风量。

湿帘-风机降温系统的产冷量QL,可由式(5)计算:

QL=LρCp(t2-t1)

(5)

式中:QL为湿帘-风机系统的产冷量,kW;L为通风量,m3/s;ρ为出风口空气密度,kg/m3,计算得ρ=1.169 kg/m3;Cp为空气的质量定压热容,对于温室通风工程常见情况,Cp=1.03 kJ/(kg·℃);t1为空气通过湿帘前的干球温度,℃;t2为空气通过湿帘后的干球温度,℃,由式(6)计算:

t2=(1-η)t1+ηts1

(6)

式中:η为设计工况下的湿帘换热效率,%,由湿帘供应商提供,通常由试验测得,100 mm厚湿帘纸,过帘风速(1 m/s),一定条件下换热效率和阻力一定,取η=0.80;ts1为空气通过湿帘前的湿球温度,℃。

计算得通风量M=365 m3/s。

3)风机选型。

根据上述计算,正压通风降温系统的总风量要求为365 m3/s,按一行栽培槽下布置一道通风管道计算,则共需管道通风机114台,每台能提供的风量为3.2 m3/s。同时,由于通风管道的阻力,为保证送风能力,要求风压大于30 Pa。综合考虑风压、风量、直径、功率、噪音及价格等因素,最后采用了广州倍利机电有限公司生产的ACF22型环流风机,其出风量为2.17 m3/s,风压100 Pa,转速930 r/min,电机功率0.285 kW。

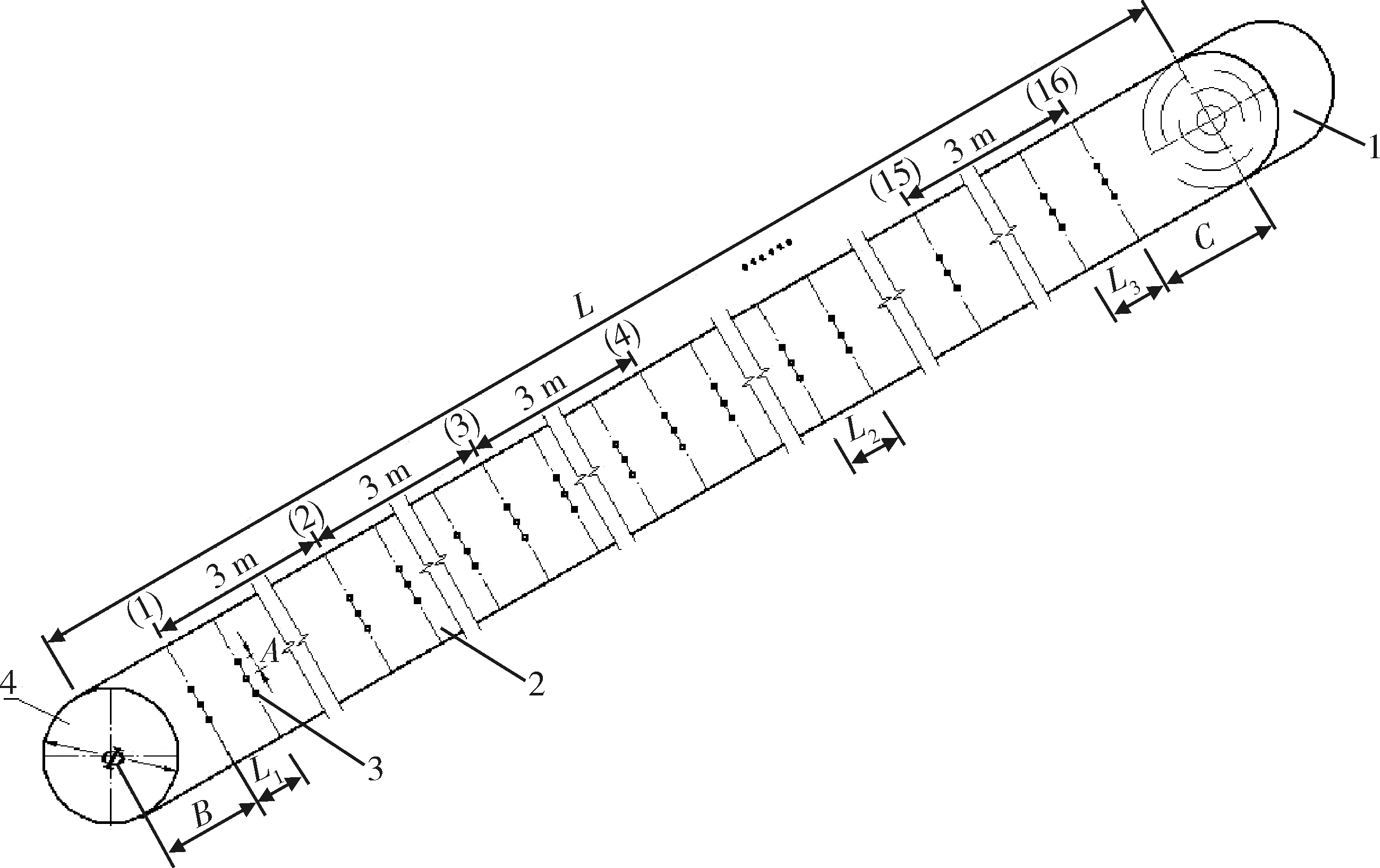

1.1.3送风管设计

系统中送风管的设计实质上是一个等截面等侧孔不等间距均匀送风管道的设计问题。设计变量有风管长度L、风管直径φ、侧孔孔径D、及侧孔间距Lx。设计要求是:送风管上各侧孔出风速度相同,均匀地把等量的冷空气送入温室内。风管长度L按栽培槽长度确定,L=45 m。风管直径φ根据栽培槽下空间确定,φ=0.38 m。侧孔孔径D=8 mm,长度方向上每一个出风位置,两侧各布置3个侧孔,共6个侧孔。

需设计确定的关键参数为侧孔在长度方向上的距离,即侧孔间距Lx。由于风管较长,若按常规均匀送风管道的计算方法进行计算,每两列侧孔间距都不同,给风管的实际生产带来很大不便。因此本研究采取了一种简化的计算方式,即先计算出出风口总数,再将整个送风管分为3段,分别确定各段内的侧孔间距Lx,即在一段内侧孔间距Lx相同。

出风口总数N由式(7)计算:

N=Q0/(vmaxs)

(7)

式中:Q0为管道进风总量,即单台风机送风量取Q0=2.17 m3/s;vmax为侧孔出风限制风速,m/s;s为侧孔面积,m3。

式(7)中需要确定的是侧孔出风限制风速vmax。气流是温室环境中重要的物质、能量载体,对作物周围温度、湿度及CO2浓度都有很大影响[15]。叶面风速过低,会阻碍植物蒸腾作用;同时,在高温高湿环境下,由于叶面水分难以蒸发,又促进了病原微生物的繁殖,导致病害发生。另外,气流速度对植物净光合速率也会产生影响,气流速度在一定范围内,植物净光合速率会随气流速度的增加而增大[16];但气流速度超过限值,植物吸收CO2也会受阻。《温室工程设计手册》[17]中推荐温室内通风换气时,室内气流速度一般控制在0.5 m/s以下,作物生长区域内推荐最小气流为0.1 m/s。侧孔出风限制风速vmax若取得过大,会使下部植株叶面风速过大;若取得过小,则会令整个生长区域气流速度不足[8]。

在Fluent中采用标准的κ-ε湍流模型对风管送风进行CFD模拟[16]。两个栽培槽之间的空间为流场区域,侧孔出风风速选取11、13和15 m/s 3个水平进行比较,得到流场速度云图(图2)。可以看出,大部分空间受侧孔出风风速影响很小,而受影响区域的高度随着出口风速的增大而增高。实际可能会对植株产生影响的应是云图中波谷以下区域,3种出口风速对应的波谷与栽培槽上表面距离分别为290、430和550 mm。虽然会有上部环流风机对温室内垂直方向上的气流进行扰动,但为了得到更好的空气流动及降温效果,受侧孔出风影响的区域应越大越好。另一方面,若靠近植株区域风速过大或受影响的叶片过多,对植物生长不利。3种出口风速对应的靠近植株区域主导风速分别为0.95、1.12和 1.30 m/s。综合考虑整体的空气流动效果和对植株的影响,选定侧孔出风限制风速vmax为13 m/s。

图2 3种侧孔出口风速v对应栽培槽间空气速度场云图

Fig.2 Velocity curves between two lines corresponding to 3 kinds of lateral fumarole outlet air velocity

由式(7)计算得出风口总数N=276,即整个送风管共有276个出风位置,若均匀布置,则出风位置间横向间距为163 mm。现将整个送风管分为3段,即15 m为一段。中间段(15~30 m)侧孔间距Lx=L2=160 mm;靠近风机段(30~45 m)侧孔间距适当增加,取侧孔间距Lx=L3=170 mm;靠近送风管端部段(0~15 m)侧孔间距适当缩小,取侧孔间距Lx=L1=150 mm。送风管侧孔布置见如图3,实际出风位置N=282个。每个出风位置两侧各有3个侧孔,侧孔间纵向间距A=50 mm。

1.管道风机; 2.送风管; 3.侧孔; 4.管道端部封板。

L为送风管总长,m;Φ为送风管直径,mm;B为气流方向最后一排侧孔距端部封板的距离,0.15 m;C为气流方向第一排侧孔距风机的距离,0.3 m;L1为靠近端部封板(0~15 m)范围内侧孔间距,mm;L2为中间段(15~30 m)范围内侧孔间距,mm;L3为靠近风机(30~45 m)范围内侧孔间距,mm;A为同列侧孔纵向距离,mm;(1)、(2)、…、(16)为出风口位置编号。

1.Tube fan; 2.Air duct; 3.Lateral fumarole; 4.Blanking plate.Lis overall length, m;Φis diameter of air duct;Bis the distance between the last column of lateral fumaroles and the blanking plate, 0.15 m;Cis the distance between the first column of lateral fumaroles and the fan, 0.3 m;L1is the lateral fumaroles spacing in 0-15 m (close to the blanking plate), mm;L2is the lateral fumaroles spacing in 15-30 m (middle range), mm;L3is the lateral fumaroles spacing in 30-45 m (close to the fan), mm;Ais the vertical distance of lateral fumaroles in column, mm; (1), (2), …, (16) are the numbers of outlet position.

图3 送风管侧孔布置图

Fig.3 Lateral fumarole layout in the air duct

1.2 试验方法

1.2.1测试温室概况

试验于2018年7月在河北省邢台市南和县进行,试验温室为南和县设施农业产业集群项目一期内的6号温室和7号温室(对照)。温室宽度为9.6 m/跨×19跨=182.4 m,长度为4 m/开间×13=52 m,面积为9 484.8 m2。温室为Venlo型玻璃连栋温室,檐高6 m,顶高6.8 m,顶部为5 mm钢化玻璃,立面为5+6A+5双层中空玻璃。6号温室利用屋面天窗进行自然通风降温,利用栽培槽下正压通风降温系统进行强制降温,温室北侧为连廊,南侧为外界;7号温室利用屋面天窗进行自然通风降温,利用湿帘风机负压降温系统进行强制降温,温室南北两侧均为外界。两栋温室配备的幕帘系统包括:内遮阳系统、内保温系统、四周侧卷系统,无外遮阳系统,夏季通过在温室顶部喷涂白色遮阳涂料进行降温。

河北省邢台市南和县属温带亚湿润大陆性季风气候,年平均气温13.9 ℃,年平均风速1.9 m/s。最热月平均温度26.7 ℃,极端高温41.1 ℃。

6号温室内采用悬挂式栽培槽,7号温室内采用支架式栽培槽,2个温室内均种植黄瓜。黄瓜为喜温性蔬菜,生长适宜温度为18~30 ℃。

1.2.2试验设计

1)温度对比测试。室外气象资料由温室环境控制系统配套气象站传感器在计算机控制下自动采集,每5 min记录一次风速、风向、温度、湿度、辐射照度等数据。室内温湿度测量采用的是Hoogerdoorn的温湿度测量盒,测量盒安装于温室中部,高度为离地约3.5 m处,每5 min记录1次室内温度、相对湿度及CO2浓度数据。取一天24 h,6号温室与7号温室环境控制系统采集的温度数据,对正压通风降温系统与湿帘风机系统的降温效果进行直观对比;再取2个温室内连续5天的温度数据进行处理和比较。

2)侧孔风速风压测试。按设计参数进行送风管制作、安装,并使用HT-9829热敏风速仪对侧孔风速和风压进行了测试,测试出风口位置见图3,相邻两位置间距3 m,每个位置测试其上、中、下3个侧孔的出口风速及风压。

3)6号温室内水平温度场分布情况测试。为考察正压通风降温系统内部水平温度场的分布情况,在温室内布置9 个温度测点(测点高度1.7 m),测试仪器为红水温度计,测点布置方式见图4。以温室西南角为坐标原点,东西方向为X轴,南北方向为Y轴。在1 天内,分别于11:00、12:00、13:00各采集并记录1 次9 个测点的温度数据。

数据单位为m。601, 602,…,609分别表示测点编号。

X轴为东西方向,Y轴为南北方向;图6同。

The data unit is m.601, 602,…, 609 respectively represent the numbers of measurement point. TheX-axis is the east-west, theY-axis is the north-south;The same as

Fig.6.

图4 6号温室内测点布置平面图

Fig.4 Layout of measure points in No.6 greenhouse

2 结果与分析

2.1 试验结果

2.1.1温度对比试验结果

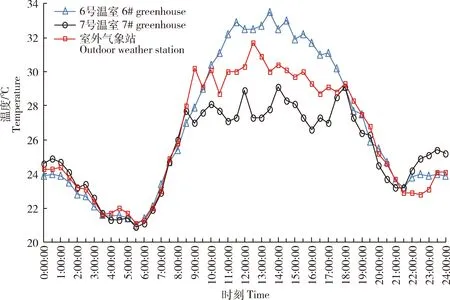

2018年6月4日,6号温室内正压通风降温系统、开窗系统、幕帘系统,7号温室内湿帘-风机负压通风降温系统、幕帘系统、开窗系统均在环境控制系统的控制下处于正常运行状态。当日温度变化见图5。在8:00-19:00时间段内,6号温室的温度一直高于7号温室,平均高3.4 ℃,在14:15时达到6.1 ℃的最大温度差;在10:00-15:00时间段内,6号温室内的温度平均高于室外2.16 ℃。

6月1日—6月5日,9:00-17:00时间段内6号温室与7号温室(对照)的温度差见表2。白天6号温室的温度平均高于7号温室3.7 ℃左右。同时外界温度对降温幅度也有影响,外界温度越高两者降温效果的差距越大,2个温室的温度差最大达到6.8 ℃。

图5 6号温室与对照温室日温度变化

Fig.5 Temperature variations of the No.6 and control greenhouses during daytime

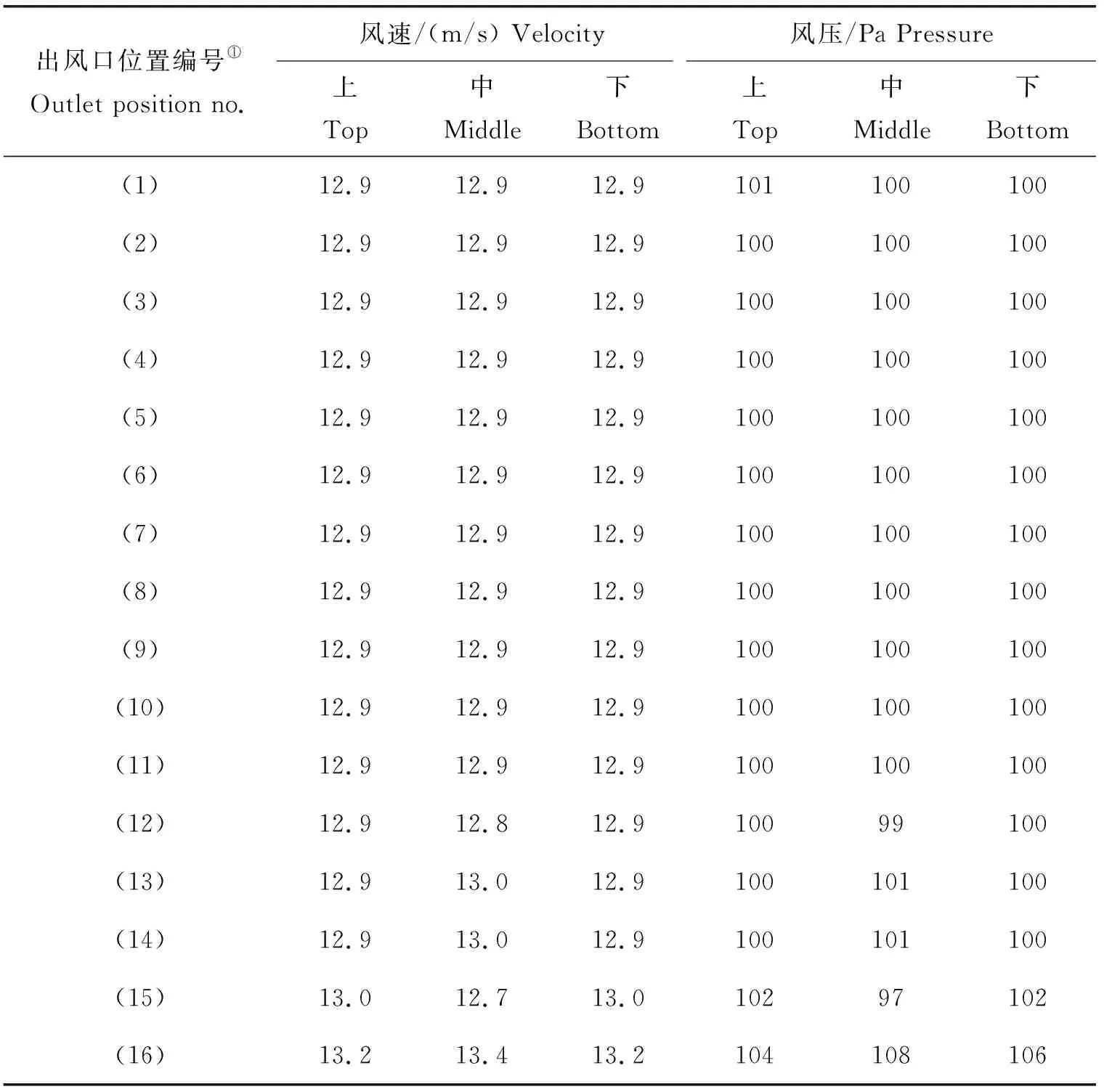

2.1.2侧孔风速风压试验结果

管道风机以额定功率运行情况下,测量送风管上侧孔风速和风压,结果见表3。可以看出,除靠近风机段的2个测试点外,其余出风位置侧孔的出口风速多为12.9 m/s,风压为100 Pa。对1~15出风口3个侧孔的风速、风压均值进行数据稳定性的检验,得到风速均值的标准差为0.012,风压均值的标准差为0.180,说明风管整体送风均匀度高,达到设计目的。

表2 测试期间6号温室日最高气温及与对照温室的温度差Table 2 Daily maximum temperature of No.6 greenhouse and temperature differences of the No.6 and control greenhouses during the test period ℃

表3 侧孔风速和风压测试结果Table 3 Results of lateral fumarole velocity and pressure test

注:①出风口位置见图3。

Notes:①, the outlet position shown in

Fig.3.

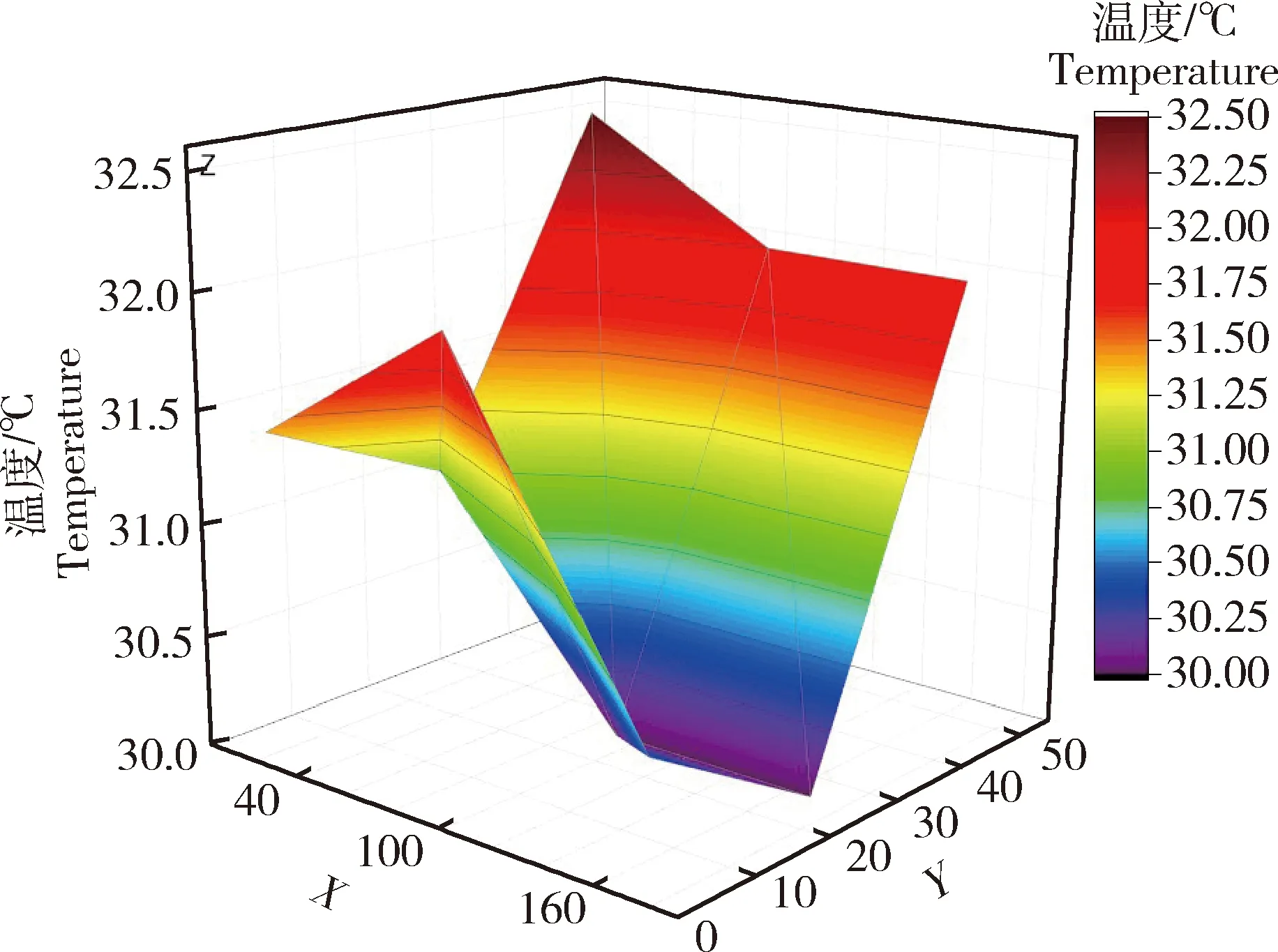

2.1.36号温室内水平温度场分布结果

6号温室同一天11:00、12:00、13:00各测点的温度见表4,图6示出该温室13:00水平方向温度场分布三维图。可以看出,温度低值多出现于栽培行的中部,栽培行两端的温度较高,但相差不大。中部温度低于两端是受植物蒸腾作用影响:测点602、605和608四周都是植物、测点也在植株叶片的遮盖之下;而测点601、606和607靠近送风室,北侧无植株且易受阳光照射;同理,测点603、604和609靠近道路,南侧无植株且易受阳光照射。因此,正压通风降温系统在栽培行方向上形成的温度场基本是均匀的。

表4 6号温室内各测点温度值Table 4 Temperature of measure points in No. 6 greenhouse ℃

图6 6号温室水平温度场分布三维图

Fig.6 3D diagram of horizontal temperature distribution in No.6 greenhouse

2.2 结果分析

由送风管上出风口风速和风压数据及6号温室内水平方向温度场的分布情况可知,正压通风降温系统送风均匀,能在栽培行方向上形成均匀的温度场。另测得风机进风口温度30.5 ℃的情况下,送风管末端出风口温度31.5 ℃。送风管内空气温度虽有所升高,但幅度不大。

从2个温室温度对比结果可以看出,正压通风降温系统的降温效果劣于湿帘-风机负压降温系统,两者降温效果相差接近4 ℃。针对这一结果,讨论如下:

1) 通风量问题:据计算所得每台管道风机的风量应为3.20 m3/s,而实际安装的风机风量为2.17 m3/s,约为需求风量的68%。对照温室内安装有单台流量12.22 m3/s的轴流风机共计38台,计算可得6号温室的机械通风量仅为7号温室的53%。通风量或冷量不足应该是导致6号温室降温效果不如7号温室的主要原因。

2) 数据来源问题:按照降温原理考虑,湿帘-风机负压通风降温系统形成的是水平方向的温度梯度,正压通风降温系统形成的是垂直方向的水平梯度。本研究中的温度数据来源为温室内中部的环境控制系统的测量盒,测量盒位于离地3.5 m的地方。这个温度点的位置并不能反映降温系统的整体降温水平,特别是对于正压通风降温系统而言。研究表明[18],半封闭温室内冠层顶部与底部的垂直温差有55%的时间大于2 ℃,有20%的时间大于5 ℃,但是植物生长和果实产量基本不受影响。

3) 其他系统的影响:2个温室都仅有内遮阳系统,无外遮阳系统,依靠遮阳涂料对顶部玻璃进行遮阳降温。夏季太阳辐射强烈,内遮阳系统必须保持展开状态。湿帘-风机负压降温系统由轴流风机将室内空气强制抽出室外,不受其他系统影响。而正压通风降温系统利用的是气体温差从天窗逸出热空气,内遮阳幕布在一定程度上阻碍了室内热空气的向上逸出。

4) 进风来源的影响:6号温室的进风来源是温室间连廊,7号温室进风来源是室外,因此6号温室的进风温湿度受连廊内空气温湿度影响较大;而连廊内无降温系统、自然通风情况也较差,因此基本处于高温、高湿状态。这也在一定程度上影响了6号温室湿帘的降温效率。

5) 能耗比较:正压通风降温系统运行总能耗为35.04 kW·h,湿帘-风机负压降温系统运行总能耗为45.55 kW·h。

3 结束语

我国大面积单体连栋温室夏季降温难、温室内温度分布不均的问题一直是制约连栋温室在我国发展的技术瓶颈。本研究设计的正压通风降温系统是拟突破瓶颈的一次大胆探索,虽然其实际效果尚难令人满意,但若能在此基础上进一步研究改进,相信会有新的转机。

1) 正压通风系统改进方向。

增加冷量供给:选择风量更大的管道风机,以提高通风量;或者增加湿帘厚度,以提高湿帘降温效率;或采用其他冷源提供方式:如空调,以增加冷量的供给。

与遮阳系统的配合:外遮阳系统可有效减少太阳辐射透过率、减少进入温室的热量。因此,正压通风降温系统若与外遮阳系统配合,应能得到更佳的降温效果。

2) 正压通风系统研究方向。

降温效果整体评价:从试验设计上应在温室内进行水平方向和垂直方向多个布点,分析温室内整体的温度分布情况,对降温效果进行整体评价。

作物生长发育研究:参考国外对半封闭温室的研究方法,也应进行温室内作物生长发育与果实产量的研究,从而对系统性能作出正确评价。

节能性研究:正压通风降温系统不仅可用于夏季降温,在首部增加加温系统和CO2气源还可用于冬季加温、补充CO2和室内的气流扰动,这些作用对于减少温室碳排放、节约能源消耗、冬季通风除湿是否有利还需进一步试验研究。

3) 正压通风系统在我国适用性的讨论。

半封闭温室的环境控制理念来自于荷兰,且近年来快速发展并得到普遍的认可。荷兰属于温带海洋性气候,夏季室外温度基本保持在30 ℃以下[9],降温负荷小,利用正压通风的方式可以精确控制温室内的环境参数,同时保证其均匀稳定性。我国大部分地区属于大陆季风性气候,夏季太阳辐射强、温度高,多数地区夏季室外气温平均在35 ℃以上[7],需要的制冷量大。从目前初步试验结果看,正压通风的降温方式不如负压通风降温方式降温效果好。