基于低压转子光轴技术及蓄热技术的300 MW机组灵活性改造

王守鑫,洪 涛,李 超,岳建楠,周国锋

(1.华电青岛热力有限公司,山东 青岛 266031;2.山东华电节能技术有限公司,山东 济南 250000)

0 引言

我国供热需求逐年增加,而电力市场建设缓慢,火电可运行小时数呈逐年下降趋势,提升火电机组运行灵活性和供热能力,参与电网深度调峰,必将被大范围推广[1]。火电机组灵活性改造即提升机组供热能力及运行灵活性,降低发电煤耗,增强机组调峰能力,提升机组爬坡速度,缩短机组启停时间,增强燃料灵活性,实现热电解耦运行。

低压转子光轴改造技术作为火电机组灵活重要技术,能尽最大可能利用乏汽余热量,用于供热,提高电厂整体的供热能力;光轴改造主要对汽机本体系统进行改造,对其他系统的改造工作量小,投资小,运行检修成本小。目前,已在国内多个200 WM及以下机组实施,取得了良好的改造效果和经济效益,而300 MW 火电机组光轴改造相对较少。

将蓄热罐用于集中供热系统中,可延长热电机组满负荷运行时间,积极应对热负荷波动问题,提高热电机组运行的经济性,同时蓄热罐还可作为应急补水罐保障供热质量与热网安全性[2]。

1 低压转子光轴改造技术

低压转子光轴供热改造就是在供暖开始前,停机揭缸,将原低压转子拆除,更换成一根不带叶片的光轴。改造后,大部分中压排汽通过蒸汽管路全部进入热网加热器用于供热,提升供热能力,仅保留少量蒸汽进入低压缸,带走光轴转动鼓风产生的热量。采暖期结束,停机,将汽轮机里的光轴再次替换为原有的低压缸转子,中压缸排汽重新进入低压缸做功。

低压转子改造技术主要涉及汽轮机本体、抽汽系统、凝汽器、热网循环水系统,改造后绝大部分中压缸排汽直接进入热网加热器用于加热热网循环水,使尽可能多的热量用于供热[3]。

2 蓄热罐蓄热技术

蓄热罐作为重要的热电厂供热蓄热和调峰设备,在国内外得到了广泛应用。热电厂增设蓄热罐,根据环境温度、用户需求等随时调整供热量,以适应用户热负荷的变化,提高机组供热灵活性和经济性。在供热热负荷较低时,以热水的形式将多余热量储存在罐体内,在供热负荷需求增加时,将储存在罐内的热量与热电机组的供热量共同供给用户,以满足用户需求[4]。

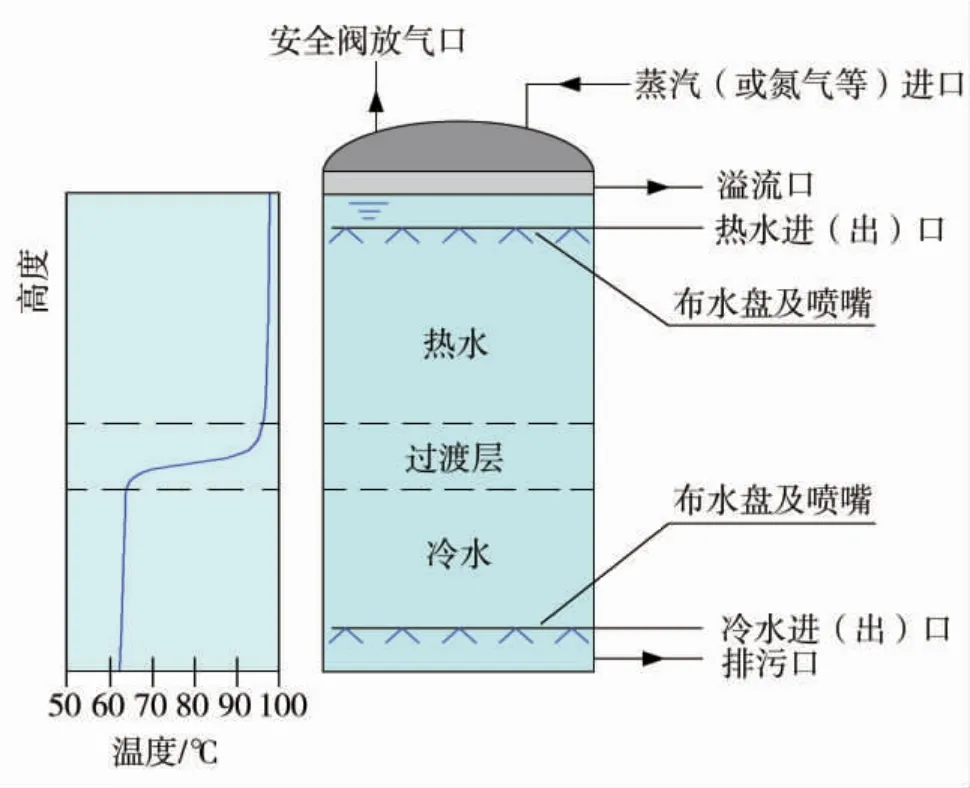

蓄能罐内部储存热水。因水温不同,导致水密度不同,罐体内出现分层现象,从上到下依次为热水层、过渡层和冷水层,蓄能罐的工作原理如图1 所示。蓄能时,热水从上部热水进(出)口管道进入,冷水从下部冷水进(出)口管道排出,过渡层下移;放热时,热水从上部热水进(出)口管道排出,冷水从下部冷水进(出)口管道进入,过渡层上移。

图1 蓄能罐工作原理

蓄热罐可以实现优化、高效、安全、灵活的供热系统调节,满足供热系统的热负荷变化需求,解决最冷时段尖峰供热能力不足的问题;通过蓄放来自热电厂的廉价热能,减少高价的尖峰热源运行时间,提高热网经济性;热网出现短时破裂失水,供热锅炉检修或故障时,蓄热罐可以作为短期热源供热或高效补水设施;增加热电厂和供热公司供热调节手段,优化安排发电和供热之间的调度。

3 300 WM 机组低压转子光轴改造

为缓解热电厂的热电矛盾问题,深度降低机组发电功率,同时释放热电厂潜在供热能力,根据供热规划及热电厂现有情况,从合理优化热源配置出发,对热电厂机组进行光轴抽汽改造,在供热期机组采用低压缸光轴技术进行改造,用新设计低压光轴转子代替原低压转子,非供热期机组仍采用原机组低压转子,恢复低压缸凝汽式运行。

3.1 本体改造措施

改造机组是亚临界、一次中间再热、单轴、两缸两排汽、供热凝汽式汽轮机,其型号为C250/N300-16.67/537/537/0.49。该机组低压缸为对置双分流的低压缸,通流级数为2×6 级。汽轮机转子由高中压转子和低压转子两部分组成,均采用整体锻造式结构。

新设计一根低压光轴转子,取消低压2×6 级通流级,去掉纯凝低压转子、全部隔板和隔板套。机组在供热运行期间,在低压缸隔板或隔板套槽内安装新设计的保护部套,以防止低压隔板槽档在供热运行时变形、锈蚀。为保证原低压转子与新设计低压光轴转子的互换性,在振动特性上应尽可能与原低压转子相近。改造前原低压光轴转子的一阶临界转速为1 668 r/min,二阶临界转速为3 580 r/min。经核算,改造后低压光轴转子的一阶临界转速为1 770 r/min,二阶临界转速为3 690 r/min。

3.2 光轴鼓风冷却措施

低压缸光轴改造后,低压部分进汽量很小甚至不进汽,低压光轴转动时,缸内发生鼓风现象,从而导致整个低压部分发生膨胀及标高发生变化,影响机组运行。故在机组启动时严格控制机组差胀,密切监测低压缸缸体温度。在冷却蒸器管道电动闸阀和管道增设减温减压器。通过减温减压器控制冷却蒸器流量以及进入低压缸蒸汽的压力和温度,从而有效保障机组安全运行。

3.3 建立中压缸真空启动排汽

改造后,机组启动时,中压缸排汽流量小,压力低于大气压,此时需建立中压缸真空排汽,防止中压缸出现闷汽现象。方法Ⅰ:通过增设一路供热蒸汽旁路系统,将中压缸启机排汽通入凝汽器,从而建立中压缸真空启动排汽;方法Ⅱ:增设热网加热器抽真空系统,在每个热网加热器上增加一路至凝汽器汽侧空间的抽真空管路,在机组启机前,使热网蒸汽系统维持负压。因方法Ⅰ新增管路少、实用性强、经济性好,故被采用。

3.4 回热系统影响的措施

本机组共8 段抽汽,原6 号—8 号低压加热器抽汽由低压缸的三段抽汽管道提供,光轴改造后,低压缸抽汽管道停用。为保证除氧器除氧效果,新增中压缸排汽至6 号低压加热管路,对凝结水进行加热,7号、8 号低压加热停用。低压缸的汽封管路不变。供热蒸汽疏水系统不进行改造。

3.5 控制系统

根据运行需求,对机组调节系统进行改造,在新增管路上设置压力测点和温度测点,使机组能完成压力、温度调节功能。改变原机组“以电定热”运行方式,改造后达到“以热定电”,充分发挥供热机组“热电联产”优越性,最大程度使机组在最佳经济工况下运行。此外,对DEH 系统根据背压机运行来重新组态。

3.6 对轴向推力的影响

原机组纯凝汽额定工况下,中低压缸分缸压力为0.49 MPa 左右,供热运行后,额定工况下中压缸额定排汽压力为0.49 MPa,机组轴向推力基本保持不变。

3.7 对中压叶片的影响

原机组为中压缸后部抽汽供热的抽汽式机组,改造后中压排汽压力保持与抽汽压力一致,改造后中压缸排汽压力仍为0.49 MPa,运行时供热排汽压力变化范围保持与抽汽运行一致,所以,中压末级叶片抽汽运行是安全的,改造后仍然是安全的。

在严寒期时,由于供热负荷较大,仅依靠机组自身调节能力,无法做到深度调峰,因此蓄能调峰系统是光轴深度调峰的关键[5]。

4 300 WM 机组增设蓄热罐分析

蓄能水罐按照能够满足发电厂在最大供热负荷时,能够进行7 h 夜间40%深度调峰为依据进行选型,夜间深度调峰时,热水锅炉满负荷运行。当机组夜间进行深度调峰时,导致的供热能力缺口,需在白天发电负荷较高时补充。在严寒期时,夜间供热负荷缺口为87 MW,在蓄能高低温水为98/60 ℃计算,需建设一座有效容量约为14 756 m3的蓄能水罐,按同类型水罐有效容积率为92%,本工程新增水罐的存水容量约为16 039 m3。

4.1 温度监控

设置一套自动控制系统,防止罐体内水温过高引起安全问题或温度过低引起效率下降问题。对罐体过渡层的温度进行监控,当过渡层温度降低时,则通过罐体顶部补充高温水,同时通过罐体底部低温水进出口或排污系统放出部分冷水;当过渡层温度升高时,则通过罐体底部补充低温水,同时通过罐体顶部高温水进出口或溢流口放出部分高温水。

4.2 水位控制

蓄能罐内上部水位要淹没高温水布水器,以防止高温水在进出罐体时造成较大的冷热分层扰动。在工作中,蓄热罐内顶部水位始终处于动态平衡,即高温水与低温水的流量应基本保持相同,但难免产生上下波动。罐体内需设置一套水位控制系统,防止波动的水位超过允许范围。对水位波动的上下限进行监控,当罐体内水位较高时,减小流进罐体的水量,增加流出罐体水量;当罐体内水位较高时,减小流进罐体的水量,增加流出罐体水量。

4.3 温度层稳定性

保持罐内冷热水自然分层的稳定性,防止过渡层紊乱,进而造成蓄能罐失效的严重后果。在运行过程中,需要降低进出罐体的高低温水对水层分布的影响,本次采用特殊形式的布水盘,每个分水管上沿其管道方向均布多个喷嘴,各分水管轴线处在同一平面,末端组成一个同心圆。高温水、低温水在同一水平面的水平方向上进出罐体,从而最大程度降低垂直方向上不同温度层的扰动。

4.4 防腐措施

与以往小体积蓄能罐的封闭式结构不同,本工程所采用的大容积蓄能罐为常压型,顶部设有排气口与大气相连。常压型蓄能罐容易被腐蚀,极易发生泄漏甚至爆裂,对人身安全及其他系统安全造成威胁。本工程采用的蓄能罐需在罐壁内侧设置一层单独的防腐层,采用镀锌钢板,防腐层与罐体中间隔离设置,使罐体与罐内水体分离,有效防护罐体不受腐蚀。

4.5 保温性能

蓄能罐采用存贮高温水作为蓄能方法,对罐体的保温具有较高要求,常规形式的单层保温措施已不能满足本工程要求,本工程对罐体采用多层次保温结构,并在相邻保温层中设置真空腔体,有效隔绝热量传递。

4.6 空气隔绝措施

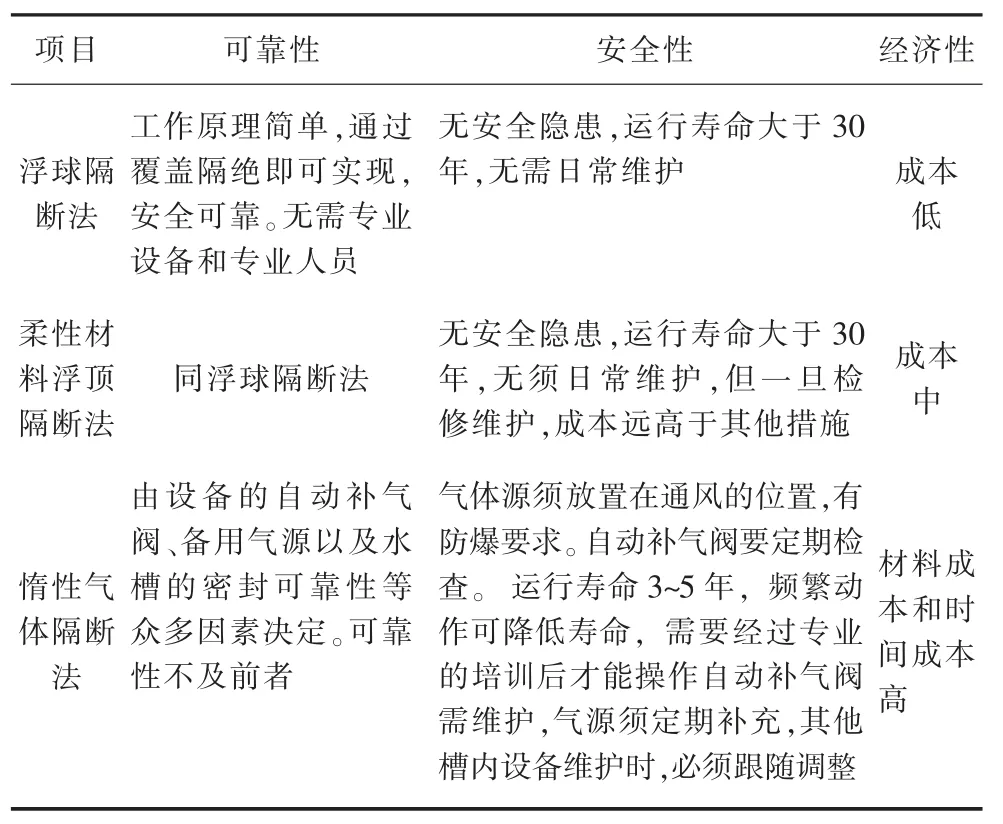

新增蓄能罐为开式结构,水罐内的液面和大气会通过溢流口和检修孔的空隙等细小通道流通产生细微的接触。为减少这种细小流通造成的水污染,降低蓄能水池空气溶解率,以减少对设备和管道氧腐蚀,蓄能罐水表面应采取必要的空气隔断措施。目前常用的空气隔断措施有浮球隔断法,柔性材料浮顶隔断法,惰性气体隔断法等。各方法性能对比见表1,从可靠性、实用性、经济性等角度分析浮球隔断法是最适用的。

表1 各类空气隔绝措施性能对比

本次改造采用的浮球为发泡圆球,具有对液面面积变化适应性强、覆盖效果好、使用寿命长等优点。发泡浮球类似飞碟形状,中部为圆球,外缘侧装有圆环形外翼。一般对液面做双层覆盖,特点适应变径容器的覆盖,采用多层堆放形式,单层覆盖率为92%,双层覆盖率为97%。本工程实施时,根据蓄能罐体的结构特性对发泡圆球的圆球半径与外翼半径进行优化,使浮球与罐体侧壁、浮球与浮球之间能够具有更好的密封性。

5 结语

就300 MW 机组进行的低压转子光轴改造和新建的蓄热罐进行了研究,对低压转子光轴改造中本体控制措施、鼓风冷却措施、建立中压缸真空启动排汽、回热系统影响的措施、运行控制系统、对轴向推力的影响、对中压叶片的影响以及对蓄能罐体积计算、温度监控、水位控制、温度层稳定性、防腐措施、保温性能、空气隔绝措施进行等方面进行了阐述,通过研究及改造后机组运行效果表明对300 MW 机组进行低压缸光轴技术改造和蓄热技术改造可大大提高机组供热能力和调峰能力,降低机组运行煤耗。本次改造可为同类机组低压光轴改造、蓄能改造提供参考。