加氢装置高温液相管线选材探讨

(上海安恪企业管理咨询有限公司,上海 201200)

1 加氢装置的腐蚀及选材概况

加氢装置是改变油品性质、降低石油中硫含量以及调整产品结构的重要手段。常见的加氢装置有柴油加氢、汽油加氢及渣油加氢等。由于加氢装置的许多设备、管道处于高温高压临氢环境,其遭受的腐蚀和破坏危险性更严重。

加氢装置在高温临氢环境中的设备和管线主要腐蚀形式有氢脆、高温氢腐蚀、高温H2/H2S腐蚀及回火脆化等。高温氢腐蚀一般发生在温度高于 232 ℃、氢分压大于 0.7 MPa的环境下,该环境下,氢进入钢结构中形成甲烷,引起钢材的内部脱碳,造成裂纹、鼓泡,使金属材料的强度受损。温度的升高和氢分压的增大均会加剧金属材料的腐蚀,针对这种腐蚀情况,文献[1]中的Nelson曲线给出了常见钢材不发生氢腐蚀的温度/氢分压最高容限,结合设备管线所处的压力温度等工艺参数可进行合理选材。高温H2/H2S腐蚀是碳钢或低合金钢等在高温且临氢条件下与硫化物发生的腐蚀,在无氢环境下,高温硫腐蚀一般用修正的McConomy曲线核算金属材料的腐蚀速率,而在含氢环境中,原子氢能不断侵入硫化膜,造成膜的疏松多孔,因而H2S的腐蚀就不断进行。用Couper和Gorman提出的相互关系可以估算无烃环境和含烃环境下H2/H2S对钢材的腐蚀速率。

以往纯液相油环境的设计选材不考虑溶解氢的作用,对于热低分油等液相管线,由于氢分压很低,通常不考虑氢对硫腐蚀速率的影响,常用高温硫腐蚀环境对应的McConomy曲线来核算其腐蚀速率。由于经过分液罐后,大部分H2S随气相进入热低分气中,液相中的H2S含量很低,因而利用McConomy曲线核算出来的碳钢腐蚀速率较低,因此,过去此类管线常常选用碳钢或Cr-Mo钢。但是有文献报道,大量腐蚀案例出现在热低分油下游设备与管线上。文献[2]指出,一些炼油厂发现加氢装置分馏系统管线和重沸炉炉管不正常的硫腐蚀,这些部位不考虑氢组分,且硫浓度很低,Cr-Mo钢腐蚀率与碳钢一样,其腐蚀速率可能高于采用修正的McConomy曲线或Couper-Gorman曲线预测的腐蚀速率。

文献[3]中对比分析了加氢装置发生的4起事故,其中3起均为分馏系统加热炉炉管破裂,3个案例的腐蚀原因存在相似之处:损伤位置发生在水平遮蔽段或转油线水平段直管上部,损伤原因均为物料中的高温H2S和H2长期腐蚀导致的壁厚减薄。实际测厚发现,实测的腐蚀速率要高于McConomy和 Couper-Gorman 预测腐蚀曲线计算出的腐蚀速率。文献[4]分析了某渣油加氢装置分馏塔进料加热炉炉管爆裂事故原因,分析表明:实测的炉管最大减薄速率大于理论计算值,且实际爆管和减薄最严重的部位为转油线水平段,而不是温度最高的炉管中下段和速度最高的弯头部位。转油线处渣油通过调节阀后压力变小,工作介质在转油线水平直管部位析出较多H2S和H2气体,使该部位H2S和H2分压高,反应生成油闪蒸后汽相H2S和H2的浓度急剧增加,水平段汽液分层,导致浓度更高的上部发生破裂。为此,文献[5]中增加了3条曲线作为预测腐蚀曲线的补充,不仅考虑了温度和硫化氢含量对腐蚀速率的影响,而且对不同相态和不同氢分压环境下的硫化氢腐蚀速率采用了不同的腐蚀规律曲线。另外,API RP941—2016标准也提出了液体含氢环境下的腐蚀速率计算方法,同时修正了Nelson曲线,提高了选材标准以保障设备的可靠性与安全性。新建的同类装置在这些部位材料等级提高,但早期设计的在役设备存在较多隐患,如文献[6]中指出蜡油加氢装置汽提塔第2人孔段低分油进料分配管表面有大量腐蚀麻坑与沟槽,管件焊缝腐蚀严重,塔体腐蚀最为严重的部位为自上而下第2人孔(低分油进料管)至第3人孔段,此处的进料温度为264 ℃,但文中并未明确解释此环境下的腐蚀机理。

为了解决高温液相管线的选材问题,从加氢装置的高温液相管线(重点为热低分油管线)腐蚀速率的估算着手,遵照Nelson曲线核算材料的使用极限,并按照McConomy曲线、Nelson曲线、Couper-Gorman曲线以及API 939—2019中提出的3条与氢分压相关的高温硫化氢腐蚀曲线进行腐蚀速率核算及对比,探讨该环境下的设备管线选材问题。

2 相关腐蚀速率的预测方法

2.1 Nelson曲线

API RP 941—2008提出的Nelson曲线,表示了碳钢和低合金钢在不同温度和氢分压环境下的安全操作极限。在碳钢和重油脱硫单元分离器的下游液体管道中,当氢分压和温度条件在Nelson曲线的碳钢曲线以上时,会发生高温氢腐蚀。试样测试结果表明,浸入液体中的表面镀铬碳钢和表面无处理的碳钢试样都会发生高温氢侵蚀,API RP 941—2016标准修正了Nelson曲线,增加了对碳钢热处理的要求,同时增加了无热处理碳钢的使用条件曲线。

2.2 McConomy曲线

一般采用McConomy曲线来预测无氢环境下的高温硫腐蚀速率。20世纪60年代,McConomy[7]从加入H2之前的非脱硫和脱硫过程收集的工业数据中的平均腐蚀速率研究了几种合金钢的腐蚀速率与温度曲线。由于当时的预测过于保守,后来这些曲线被修正,这些较新的曲线称为“修正的McConomy曲线”。 修正后的McConomy曲线表明材料的耐蚀性有一定提高,但是由于绘制原始曲线的数据并不多,McConomy曲线仍无法准确预测腐蚀速率,但使用给定硫含量下的曲线,通常可用于比较和预测不同钢材的相对腐蚀速率。

2.3 Couper-Gorman曲线

在临氢环境下的高温硫腐蚀相比不含H2环境下的高温硫腐蚀要表现出更高的腐蚀速率。Couper-Gorman提出的腐蚀预测曲线对H2-H2S环境下的腐蚀给出了评估,并提出了公式(1)和(2)来估算低Cr钢(Cr质量分数9%以下)和高Cr钢的腐蚀速率。

低Cr钢:

(CH2S)(0.154-0.058 91×logCH2S)

(1)

式中:Cr——腐蚀速率,mpy(1 mpy=0.0254 mm/a);

FCr——随Cr含量变化的因子,

FCr=10-0.019(%Cr);

FG——按天然汽油和石脑油分类的因子,通常石脑油取1,天然汽油取1.896;

FS——随数据源不同而变化的因子,通常取1。

高Cr钢:

(CH2S)(0.146 45)

(2)

式中:FT是按钢种分类的因子,18/8钢FT取0.166,12%Cr钢FT取1。

2.4 API RP939C提出的3条氢分压曲线

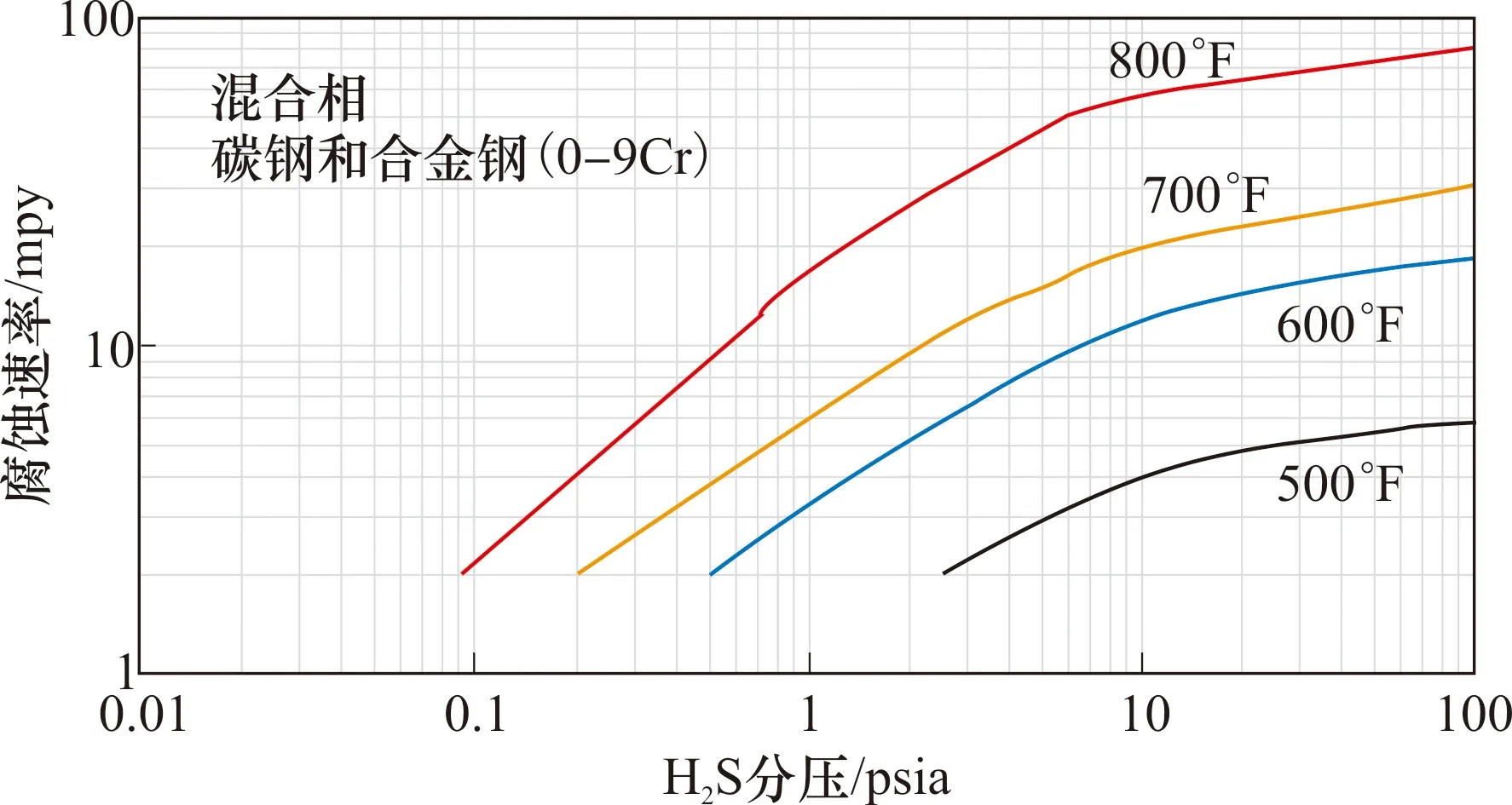

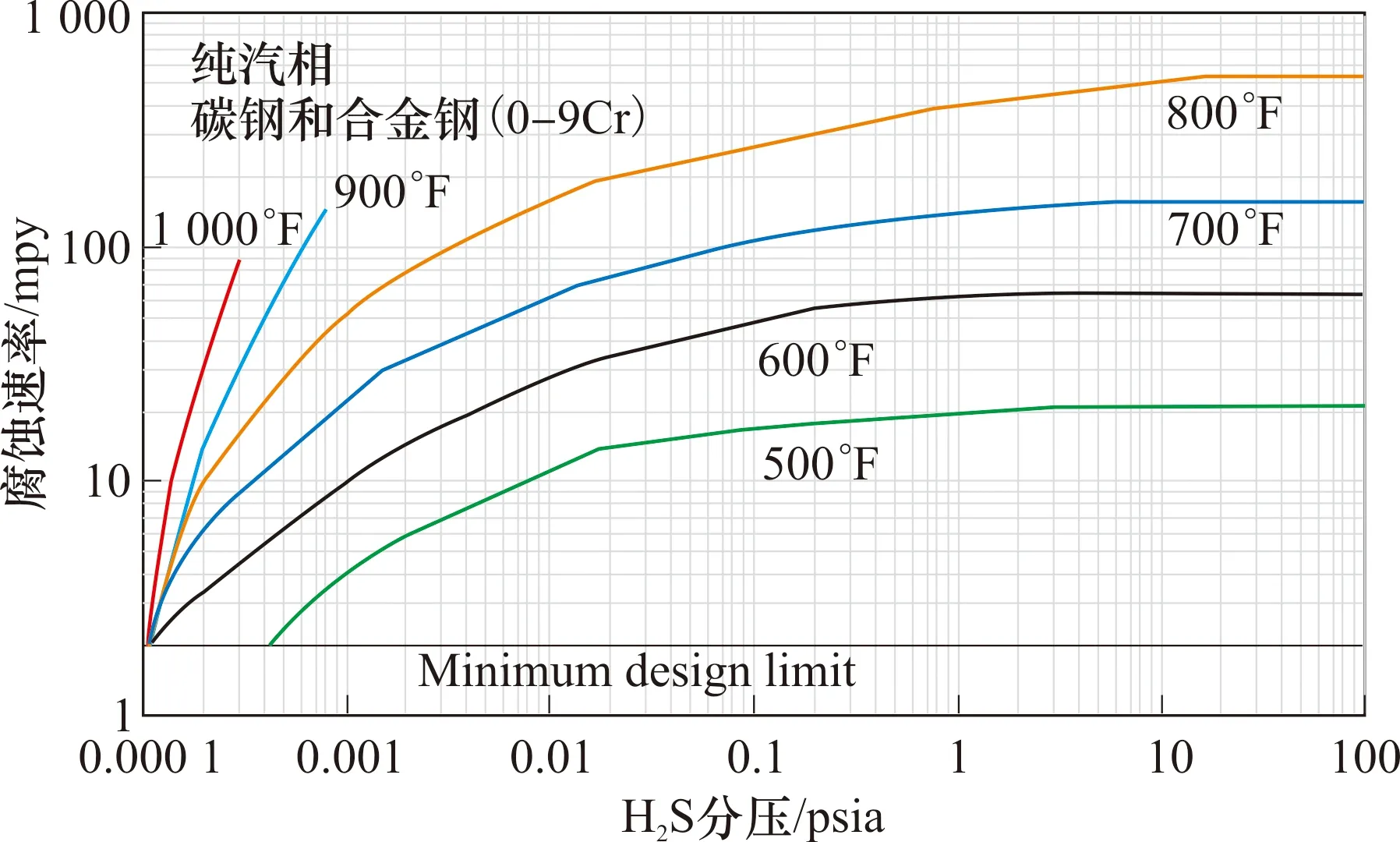

Couper-Gorman腐蚀预测曲线与H2S分压和含氢环境相关,但未考虑H2分压大小对腐蚀速率的影响。因此,为考虑氢分压对腐蚀速率的影响,在API RP939C中,制定者增加了3条曲线作为预测腐蚀曲线的补充,如图1至图3所示。

图1 H2S/高H2分压下腐蚀速率-纯气相

图2 H2S/高H2分压下腐蚀速率-液相为气相的1/6倍

图3 H2S/低气相H2分压下腐蚀速率-纯气相

3 氢分压计算

按照API RP939C中的3条曲线计算热低分油管线的腐蚀速率,就需要知道液体中氢分压和硫化氢分压的计算方法。API RP 941—2016中提出了充满液体的管道中氢分压的计算方法,主要是传统热力学方法和总压法。传统热力学认为,对于溶解在液相中的气体,其下游分压可以近似等于上游分压,与实际值相比,其误差在5%以内。总压法通过摩尔分数乘以增压液体总压(绝对值)来确定增压液体的有效氢分压。除此之外,液体中氢和硫化氢分压计算方法还有纯氢等效算法、挥发性校正法、成分变化和补偿法等,这些方法的估算结果误差都在传统热力学计算方法的5%以内。按照这些算法,可计算低压分离器出口热低分油的氢含量及下游泵出口的氢含量。热低分油去下游管路过程压力不断降低,溶解在油中的氢气释放出来,在水平段形成氢+硫化氢环境,因此,就需要考虑氢+硫化氢对腐蚀速率造成的影响。

4 案例分析

许多企业在估算高温环境的热低分油管线腐蚀速率时采用的是McConomy曲线,未考虑氢对腐蚀速率的影响,而采用Gorman-Couper预测曲线虽然考虑了氢对高温硫腐蚀的促进作用,但是未考虑氢分压的大小对高温硫腐蚀的影响。因此,应从高温氢腐蚀、McConomy和Gorman-Couper预测曲线以及标准中的3条曲线来核算炼油厂含高温低分油设备管线的腐蚀速率及材料的适应性。API 571中指出,高温H2/H2S腐蚀通常在金属温度超过260 ℃开始,API 939 C中的3条曲线也是从260 ℃开始,但是考虑到安全性以及装置运行过程中存在波动,实际计算时按照操作温度大于220 ℃作为分界,即对装置操作温度大于220 ℃的部位进行理论腐蚀速率计算。

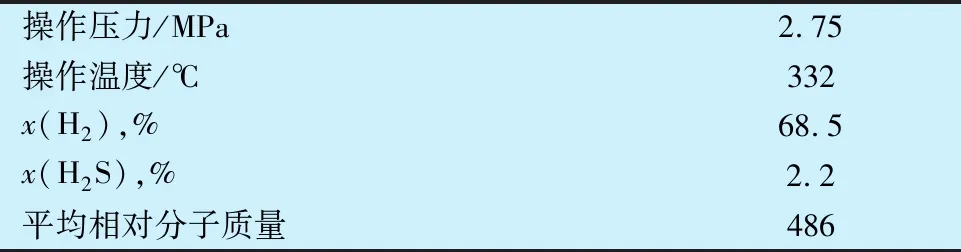

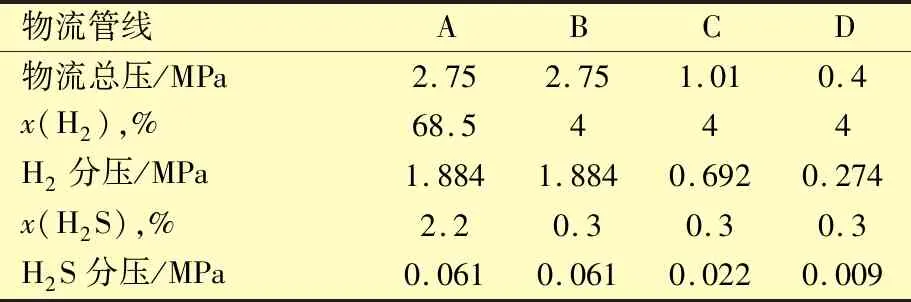

某炼油厂热低分罐入口气工艺参数见表1。从热低分罐至分馏塔的工艺流程如图4所示。其中管线分为4段:A为热高分油进入热低分罐,B为热低分罐至热低分油泵,C为热低分油泵至分馏塔进料加热炉入口,D为分馏塔进料加热炉出口至分馏塔入口。4段管线材质均为碳钢。

表1 热低分罐入口气工艺参数

图4 热低分油流程

按照氢分压计算方法,由各物流的H2和H2S摩尔分数可算出各物流的H2和H2S分压,如表2所示。

表2 各物流的H2和H2S分压

文献[8]指出,在应用API RP 941中的曲线时常用的设计原则是设计温度增加14~28 ℃作为安全因子,依据文献[9]中的要求,采用Nelson曲线核算高温氢腐蚀环境选材时,设计温度取最高操作温度+28 ℃,设计压力取最高操作氢分压,其核算结果见表3。

表3 高温氢腐蚀环境选材核算结果

使其他的腐蚀速率预测曲线核算时,取操作温度作为核算温度,各方案计算结果对比见表4。从计算结果可以看出,McConomy曲线仅考虑硫含量而未考虑氢含量的影响,由于物流中硫含量非常低,估算的高温硫腐蚀速率可近似为0,这显然与实际情况不符,即对于热低分油环境,不考虑氢含量而直接计算高温硫腐蚀是不合理的。依据Couper-Gorman曲线计算出的腐蚀速率与依据API 939C—2019中曲线1计算出的结果接近。由于曲线1考虑的仅仅只是气相的H2S分压,而Couper-Gorman曲线考虑的是整个物流的硫化氢含量,因而后期的计算结果存在一些差异。Couper-Gorman曲线的计算依据是将热低分油管线中的物流均看成液相而不考虑气相存在,因此核算出来的腐蚀速率较低,而API 939C—2019中曲线3是表示低氢分压环境的腐蚀速率,远高于Couper-Gorman曲线以及API 939C—2019曲线1的估算值,可以看出,考虑物流中氢分压的大小对物流腐蚀速率的核算影响很大,综合各方案的计算结果可以看出,腐蚀速率均已超过0.25 mm/a,结合表3中高温氢腐蚀的选材核算结果,热低分油管线采用碳钢材质存在较大的腐蚀风险,因而该4条管线材质均升级为TP321。

表4 各方案腐蚀速率计算结果对比 mm/a

5 结 论

对4条热低分油管线选材进行了核算和讨论,除采用Nelson曲线核算其高温氢腐蚀环境的选材外,还分别采用McConomy曲线、Couper-Gorman曲线以及API 939—2019中提出的3条与氢分压相关的高温硫化氢腐蚀曲线进行了腐蚀速率核算,从核算结果可以看出:

(1)采用McConomy曲线核算腐蚀速率因未考虑氢含量的影响,估算结果存在较大误差,不能用于热低分油的腐蚀速率核算。

(2)依据Couper-Gorman曲线核算,考虑了氢含量对高温硫腐蚀的影响,但只是符合正常物流中氢分压较高环境的腐蚀速率核算,对于氢分压较低的物流,其核算结果是不准确的。

(3)API 939C—2019中3条曲线的提出,考虑了氢分压低时存在的较大腐蚀速率,其中的低氢分压曲线可以作为加氢装置热低分油设备管线的腐蚀速率计算。

(4)氢分压低时高温腐蚀速率反而增大,但是对这种环境存在的腐蚀机理仍没有统一的定论,且对于低氢分压的定义也没有明确的界定,仍需通过大量的试验和运行数据来进一步研究。