中煤图克煤制化肥项目实践

王兆龙,颜 文

(中国中煤能源集团有限公司 煤化工研究院,北京 100120)

中煤鄂尔多斯能源化工有限公司(以下简称图克化肥)是中国中煤能源股份有限公司的全资子公司。图克化肥项目一期工程建设规模为年产100万t合成氨、175万t尿素,2011年6月开工建设。投产后的实践表明,项目具有原料成本低、规模大、用工少、工艺技术先进、环保压力小的优势,多年来在中国氮肥行业中一直属于优势行列。2018年降本增效显著,尿素成本始终保持行业领先,被评为“中国氮肥行业领跑企业”。

1 项目背景

煤炭是我国储量最多、经济性最好、使用安全稳定的一次能源,对国民经济的发展起着中流砥柱的作用。根据《中国矿产资源报告(2018)》信息显示,到2017年底我国实际探查明确的煤炭资源储量1.67万亿t,煤炭查明资源储量增长4.3%,连续多年全国煤炭产量在世界排名中占据榜首,2017年产量为34.5亿t,消费量为38.0亿t,均有所增长[1]。《能源发展“十三五”规划》等文件中均明确指出煤炭的主导性地位,要求从实现优化煤炭资源存量出发,推进煤炭清洁、高效、合理利用。在可预见的若干年中,我国能源开发使用结构仍会是以煤炭为主要能源。

化肥在现代农业生产中有着十分重要的作用。它在提升国家粮食产量,保障人民温饱方面有着不可替代的地位,同时也为农民带来了可观的收益,是国家保证社会长治久安必须要大力关注的重要基础产业[2]。通常来说,煤制化肥中的化肥主要是指尿素产品。尿素作为一种化学氮肥,在国内化肥使用量中占比较大。这主要得益于它在酸碱性方面呈中性,不会对土壤有严重的破坏;适用范围广,适合国内绝大多数土地及绝大多数植物,而且便于保存及使用。但国内尿素产业还有许多劣势,比如很多企业建厂较早,规模、产能跟不上时代,所选择的生产工艺较为原始,环保水平及能源消耗达不到要求,成本很难抵御市场价格波动带来的影响。同时,煤制尿素工艺技术经过多年的发展,较以前已经有了巨大的进步,生产规模、工艺技术、能耗环保指标远远优于以前,为发展现代新型煤化工煤制尿素提供了有力支持。

中煤集团作为国资委直属的煤炭生产转化综合企业,目前在山西、陕西、内蒙古自治区、江苏、安徽、河南和新疆维吾尔自治区等7省地区拥有600亿t煤炭的可观资源储量,配套已建成和建设中采矿矿井70多座,总生产能力3亿t/a;另建有38家选煤厂,年可洗煤3亿t。中煤集团不仅是市场中的生产企业,还担负着作为央企的政治责任、社会责任和经济责任。内蒙古自治区是西部大开发的重点地区之一,鄂尔多斯地区的图克工业项目区借鉴国内外著名化工园区的经验拟建成拥有良好投资环境的新型生态化工项目区,附近拥有的可观煤炭资源都为煤制化肥提供了发展基础。中煤集团响应国家西部大开发号召,在图克工业项目区发展煤制化肥产业,不仅为自身增加效益、扩大产业覆盖、增强长远发展综合实力,也充分开发了当地储量丰富的煤炭资源,缓解国家油、气的不足,同时支持了农业生产,满足化肥产品需求,并提供了大量就业机会,支撑当地经济可持续发展。

2 市场环境

据行业协会统计,2018年我国氮肥生产总量为3 809.2万t(纯氮),较2017年下降2.3%;我国合成氨产能达到6 689万t/a,同比下降6.4%,年产量达到5 689.8万t,同比下降1.4%。合成氨共退出产能685万t/a,其中82%以无烟块煤为原料,11%以天然气为原料,7%以烟煤为原料。我国尿素产能6 954万t/a,较2017年下降4.4%,年实际产量达到5 206.7万t,同比下降2.4%。尿素共退出产能501万t,其中84%以无烟块煤为原料,8%以天然气为原料,8%以烟煤为原料。

尿素和合成氨的产能、产量近年来均呈现不断下降的趋势,产能过剩局面大有缓解,产业结构调整取得显著成效。

2.1 行业原料结构

2018年尿素产能中,不同原料产能贡献见图1。从图1可见,采用烟煤、褐煤为原料的尿素产能占总产能37%,较前一年提高了4%。这部分新增产能多为近年新增,具有工艺技术先进、装置产能大、能源消耗较低、有一定经济性等特点。采用无烟块煤为原料的尿素产能占34%,同比下降6个百分点。这部分产能存在工艺技术落后、装置产能较小、能源消耗高、在经济上无优势的特点。煤制尿素占尿素生产能力的大部分,其中又以烟煤、褐煤产的尿素占主导地位,且为发展趋势。

图1 2018年尿素产能原料结构示意

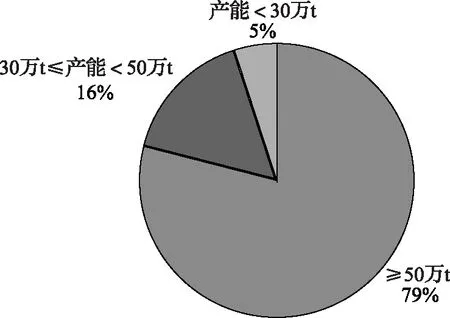

2.2 行业企业规模分布

如图2所示,2018年我国尿素产能不小于50万t/a的企业占尿素总产能的79%,尿素产能不小于30万t/a的占95%。由此看出,我国尿素企业集团中拥有中、大型化装置的企业集团在整个行业内占绝大多数份额,已成为我国氮肥行业的中坚力量。

图2 2018年尿素产能规模分布

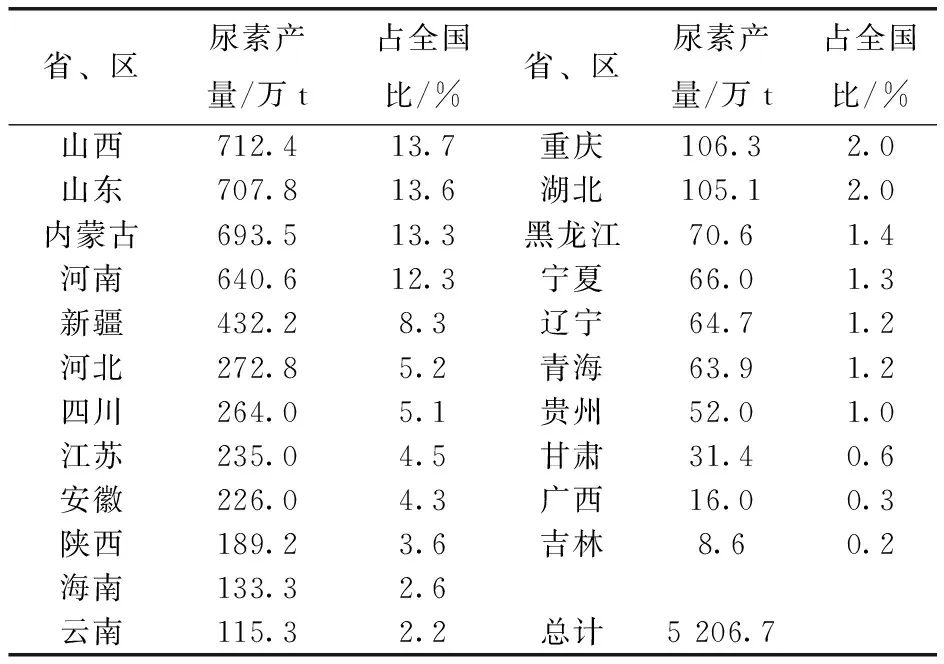

国内尿素生产能力分布广泛,其中山西、山东、内蒙古、河南、新疆等地区2018年尿素产量均在400万t以上。由此可以看出,尿素产量主要分布在煤炭资源地或是消费量大的地区(见表1)。煤炭资源地的煤炭原料丰富且价格相对较低,加上近年煤化工依托资源发展的趋势,这些地区已成为尿素主要产区;消费量大的地区贴近市场,产品更符合市场需求,产品物流成本较低[3]。

2.3 产业下游需求现状与趋势

农业方面,尿素受国家种植结构调整以及基础肥料使用减少等因素影响,需求量逐年缓慢减少,但仍占主体地位。

工业方面,工业尿素需求量约1 680万t,同比增长7.9%,占尿素产量的32.3%。人造板作为传统的工业尿素下游行业,经历环保淘汰升级和产品结构调整,2017年开始出现负增长,胶合板、纤维板产量显著下降,胶合板产量降低更为明显,需求占比在缓慢下降。火电脱硝行业,2018年火电发电量4.92亿kW·h,超低排放改造持续进行,中心城市大部分完成改造,达标排放,脱硝机组几近全部覆盖,对工业尿素的需求显著增加。三聚氰胺行业,2018年产量约138万t,同比增加31.4%,在浸渍纸、餐具、阻燃剂等方面应用广泛,需求量增加显著,对原料工业尿素需求也增加迅猛。车用尿素行业,溶液消费量逐年上涨,工业尿素需求量可达61万t/a,较上年增加30%,成为工业尿素又一大主流消费行业。

表1 2018年尿素产量区域分布

2018年人造板、三聚氰胺和火电脱硝行业在工业尿素需求中的主体地位保持不变。火电脱硝、三聚氰胺、车用尿素等行业对工业尿素原料的需求量增长十分明显。相对而言,其他消费工业尿素的行业需求量基本维持不变。从这个市场来看,对工业尿素的消费量有逐渐增加的趋势。

2.4 行业经济运行状况

据行业协会统计,2018年1—12月,我国尿素平均出厂价格1 941元/t,较2007年上涨20.8%,其中小颗粒尿素1 938元/t,大颗粒尿素1 944元/t。全行业主营业务收入为2 107.6亿元,同比增长12.9%;全行业利润总额105.5亿元,同比增长471.4%;主营收入利润率5.0%,同比增长4%。我国氮肥行业一扫之前整个行业的阴霾,回归到正常市场轨道上来,经济效益达到10 a来的最好水平。

3 项目概况

图克化肥项目位于内蒙古自治区鄂尔多斯地区图克工业项目园区。项目主要包含:厂外汽车上煤系统及厂内备煤装置、气化装置、变换及冷却装置、除氧站、煤气/水分离装置、酚—氨回收装置、综合罐区、低温甲醇洗装置、液氮洗装置、硫回收装置、LNG装置、氨合成气压缩、氨合成、氨库、CO2压缩、尿素合成、大颗粒造粒、包装、空分装置、锅炉装置、循环水站、污水处理站、回用水处理站、浓盐水处理及结晶等。

该项目于2014年1月1日开始化工投料,1月29日成功产出合成氨产品,2月1日I系列打通全流程产出合格大颗粒尿素,6月15日产出LNG,6月28日双系列打通全流程并稳定运行。

3.1 主要工艺

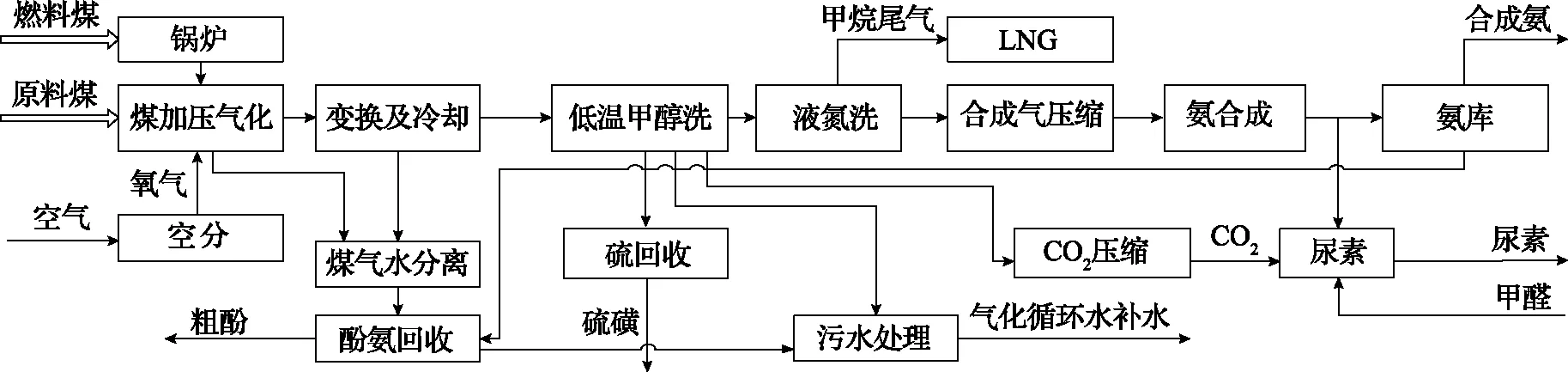

该项目以当地烟煤为原料,经气化、变换、低温甲醇洗、液氮洗生产出合格的氢气,氢气与来自空分装置的氮气进入合成装置产出氨,氨与来自净化装置的CO2反应产出尿素,主要工艺流程如图3。

3.1.1 气化车间

气化车间主要包括备煤、气化、变换3个装置。

备煤装置为气化炉提供原料块煤,为锅炉供应合适的燃料煤。卸、储、运量为300万t/a。原、燃料煤经带式输送机送至总储量7万t的圆形料场进行贮存。在料场内原料煤和燃料煤分不同区域放置贮存,原料煤由刮板机取出并被输送到筛分装置,经筛分分级后,分别输送至锅炉界区和气化炉;燃料煤由刮板机取出并通过带式输送机输送到热动车间。设置厂外汽车上煤系统,运量为300万t/a。

气化装置包括备煤、气化框架、煤气冷却洗涤、气化变电所、气化机柜间及装置内管廊等部件。气化装置采用英国泽玛克熔渣气化(BGL)工艺,7套BGL气化炉,每套公称能力为日处理干煤1 000 t,总有效气(标准状态CO+H2)产量为295 000 m3/h;压力(G)3.8 MPa,温度175 ℃,年运行7 200 h。

图3 图克化肥项目一期工艺流程示意

变换装置采用国内低水/汽比、轴向、耐硫变换技术,煤气/水分离装置采用泽玛克熔渣气化(BGL)技术配套工艺,酚—氨回收装置采用华南理工MIBK萃取分离技术。

BGL气化工艺的气化过程既有物理变化又有化学变化,受诸多方面的左右。原料煤经由煤锁间歇式进入到主炉体内,炉内从上到下依次分为干燥层、干馏层、气化层、燃烧层和熔渣层[4-5]。炉体下部有渣池用来承接炉内燃烧后生成的液态残渣,并间歇地将液态渣排放到激冷室内,下端渣锁间歇地将冷却得到的玻璃态固体排入渣沟,玻璃态固体最后被水流冲入渣池。

该气化技术以块煤为原料,备煤系统和进料方式简单。炉下部装有一圈喷嘴向炉内喷射混合氧气/水蒸气,使炉内燃烧层温度最高达2 000 ℃左右,煤的气化区温度则在1 400~1 600 ℃区间内,使气化率和气化强度达到了更高的水平,其中超过90%的水蒸汽被分解[6]。液态熔渣结成的固体是包含重金属等微量元素的类玻璃状材料。其本身对环境没有危害,其中微量重金属也不易外泄[7]。

3.1.2 净化车间

净化装置包括两个系列的变换及两个系列低温甲醇洗单元、两个系列液氮洗、净化变电所、净化机柜间和装置内公用管廊。低温甲醇洗装置采用赛鼎工程有限公司提供的技术工艺包,液氮洗装置采用法国液化空气集团专有工艺包。变换单元处理来自气化的标准状态粗煤气量352 800 m3/h(干基);低温甲醇洗处理变换标准状态气量547 794 m3/h(干基);液氮洗单元位于低温甲醇洗下游,能有效处理231 362 m3/h净化气(标准状态)。

3.1.3 合成车间

氨合成装置包括原料合成气压缩单元、合成反应单元、冷冻单元和液氨贮存单元、合成变配电所和现场机柜室。本装置引进国际先进的美国KBR低压氨合成工艺,采用两台卧式合成反应塔。来自液氮洗装置配比合格的氢气、氮气被压缩单元压缩后,在氨合成塔反应生成中间产品——氨。经热量回收后,产出液氨,设计能力为99.6万t/a。

氨合成工艺控制采用DCS与ESD系统来监视、控制和操作生产过程。通过报警、联锁等安全设置,以保证装置的安全运行。氨压缩制冷工序还向低温甲醇洗、空分、氨合成工序输送其所需的冷量。

3.1.4 尿素车间

尿素装置包括二氧化碳压缩单元、尿素合成单元、尿素大颗粒造粒单元、尿素包装单元、尿素变配电所、现场机柜室和综合楼。本装置使用中国五环公司二氧化碳气提法尿素生产工艺,造粒使用荷兰荷丰大颗粒造粒技术,装置尿素生产规模171.6万t/a。

3.1.5 空分车间

空分采用杭氧—曼透平技术,共设2套40 000 m3/h空分制氧装置,包括空气压缩、预冷、净化、冷箱分离、装置变电所和综合楼。向气化装置提供绝对压力5.0 MPa的高压氧气,向净化装置液氮洗单元提供4.2 MPa的工艺氮气,向全厂提供6.8 MPa和0.4 MPa的高压氮气和安全氮气。

3.1.6 供排水车间

供排水车间主要包括净水站、循环水站、脱盐水站、中水回用站、污水处理站、浓盐水蒸发结晶站及相关的辅助系统。

图克化肥为实现煤化工废水的零排放目标,通过对各装置废水进行特点分析,攻克处理难点,建设成具有实际处理效果的水处理系统。项目生产区和生活区生产的废水首先通过物理手段预处理,再经过厌氧、高级氧化等污水生化处理手段得到含盐量较高的污水。高含盐污水在中水回用段回收大量净水后送至蒸发结晶装置处理,最后得到副产硫酸钠和氯化钠产品。装置废水无外排,并保持了稳定运行,真正实现了煤化工废水的零排放[8-9]。

3.1.7 热动车间

锅炉装置为3台480 t/h高压粉煤锅炉。烟气脱硫采用氨法湿法烟气脱硫工艺。燃料煤燃烧生成的烟气除尘后经锅炉引风机送往氨法湿法烟气脱硫系统,最终生成副产品硫酸铵(NH4)2SO4。为满足环保要求,2016年2月、2017年5月分别对脱硝系统、脱硫系统进行改造,最终烟气达到NOx质量浓度小于100 mg/m3、SO2质量浓度小于100 mg/m3、烟尘质量浓度小于30 mg/m3后排入大气。2018年5月对脱硝系统的催化剂布置进行了优化改造,催化剂床层压差从最高1 200 Pa降低至600 Pa,在保证了脱硝效率的同时,一定程度上降低了锅炉装置的系统阻力。目前,本厂正在进行超低排放改造,预计2020年全部锅炉实现超低排放。

3.1.8 硫回收装置

硫回收采用荷兰荷丰公司(超优克劳斯技术+氨洗)工艺,将来自低温甲醇洗的酸性气经高温热反应和克劳斯催化反应生成硫蒸气,再经冷凝后形成液态硫,最后固化生成硫磺产品。设计生产能力1.11万t/a。

3.1.9 LNG装置

LNG装置处理液氮洗装置分离出的甲烷气,两套装置包含甲烷气压缩单元、液化单元、储存销售单元和LNG变电所、机柜间。设计处理能力2万m3/d。

3.1.10 全厂火炬

包括设计规模(气体按标准状态计)3 100 m3/h酸性气火炬、335 895 m3/h氨火炬、531 480 m3/h主火炬。

3.1.11 全厂罐区

油品罐区包括13台储罐,其中焦油储罐2台,中油储罐2台,石脑油1台,粗酚储罐2台,甲醇储罐2台,甲醛储罐2台,柴油罐2台,液氨储罐4台,容积2万 m3,LNG 储罐1台,容积1万 m3。

3.2 项目突出成绩

国内目前应用BGL 熔渣气化技术的企业有3家,除图克化肥运行的 BGL气化装置外,另外2套BGL气化装置因为多数时间使用煤质较差的原料,装置运行难度大,不能长时间运行,且产气量达不到设计指标,使这种气化技术在全球范围内没有充足的实践经验可以学习。图克化肥在开始投料运行时,气化炉也存在运行难度大、负荷低等问题。但工作人员考虑装置真实情况,分析气化炉运行原理,整理工艺包操作内容,制定了更适于生产运行的工艺参数指标及岗位操作办法,克服了生产时期的各类工艺、设备问题,实现了BGL气化炉在安全的基础上保持高负荷长时间稳定运行[10]。BGL气化炉单炉运行周期最长264 d,平均超过150 d,打破了该炉型的多项纪录。吨氨原料煤消耗1.31 t,优于行业内对标企业。为国内煤炭分级利用和煤化工发展技术多样性提供了宝贵经验。

图克化肥在行业内率先实现煤化工废水零排放,2017年浓盐水资源化利用装置投运,成功生产出一级品氯化钠和硫酸钠,将煤化工和煤矿废水零排放提升到新高度。《固定床气化废水处理“零排放”工艺系统开发与应用》荣获2016年度中国煤炭工业协会科学技术成果二等奖,并成功申报了国家知识产权。项目实现了浓盐水到可利用资源的转化,为煤化工行业废水处理开辟出了一条可广泛借鉴经验的清洁发展之路。

4 展 望

图克化肥位于矿区坑口,千万吨级矿井的煤炭可通过输煤栈桥直接进厂,成本低、煤质可控,为化工生产建立了原料优势。单系列50/80尿素生产规模为目前最大,与传统采用无烟煤为原料的工艺落后的化肥企业相比,具有原料成本低、规模大、用工少、工艺技术先进、环保压力小的优势。采用BGL气化技术的特点,联产油、气等多种产品,在尿素市场竞争激烈的情况下产品综合效益好,尤其是在LNG等副产品市场价格较好的情况下,这将是提升竞争力的有利优势。

图克化肥在具有上述优势的同时,也面临尿素产业各项优惠政策已逐步取消、环保执法严格、供给侧改革和去产能将导致煤炭价格保持高位等问题,使煤制化肥企业将面临资源约束和成本压力。

图克化肥要想增强企业抗风险能力,实现煤制化肥项目高质量发展,必须在产品差异化道路上不断探索前进。图克化肥在成功生产聚谷氨酸大颗粒尿素后,已在着手调研生产三聚氰胺、丙烯腈、己二酸、TDI/MDI等具有高附加值的尿素下游产品的可能性,以期实现以肥为基,多种化工产品联合生产的新型模式。同时,发挥图克化肥BGL气化炉投运数量最多、规模最大、运行最稳定等优势,充分实现煤拔头多联产,在副产品方面为企业增效益。