热采多轮次调剖后强化泡沫技术研究及应用

程显光 王东

摘 要 孤东稠油吞吐井多轮次吞吐后,地层能量下降快,采收率低,现场采用氮气泡沫调剖等工艺后取得了良好效果,但随着注入轮次增多,在仅增加氮气泡沫注入量的情况下,增油效果和效益明显变差,现场矛盾呈现多元化,本文对热采多轮次调剖后泡沫控制边水能力开展技术研究,建立泡沫封堵强度与不同边水强度的对应关系,实现泡沫高效长期稳定堵水,达到进一步提高热采井采收率的目的。

关键词 多轮次吞吐 氮气泡沫调剖 泡沫控制边水 封堵强度 边水强度 采收率

中图分类号:TE34 文献标识码:A 文章编号:1007-0745(2020)03-0008-07

孤东稠油吞吐井多轮次吞吐后,地层能量下降快,边底水快速侵入,吞吐周期递减大,含水高,采收率低。针对该情况,现场采用氮气泡沫调剖等工艺取得了良好效果,但随着注入轮次增多,常规氮气泡沫体系控制边水能力较差,无法有效抑制边水指进,导致汽窜及水侵现象加剧,在仅增加氮气泡沫注入量的情况下,增油效果和效益明显变差,现场矛盾呈现多元化,单纯的氮气泡沫已无法解决,需对泡沫控制边水能力开展技术复合应用研究,建立泡沫封堵强度与不同边水强度的对应关系,实现泡沫高效长期稳定堵水,达到进一步提高热采井开发效果的目的。

本文开展孤东稠油井多轮次调剖后强化泡沫体系研究,对多轮次氮气泡沫调剖后效果变差原因分析评价,针对效果变差原因开展治理对策研究;通过强化泡沫体系控制边水实验研究,建立泡沫控制边水水侵评价体系及其筛选标准,构建一系列不同封堵能力的强化泡沫体系。通过该工艺技术的研究与应用,以改善蒸汽吞吐井多轮次调剖后期泡沫控制边水能力,进一步扩大蒸汽波及体积,提高单井产能。

1 泡沫体系控水规律实验研究

1.1 泡沫在多孔介质中的演变规律

本节利用物理模型,开展了泡沫在多孔介质中演变规律的实验探究,分别探究了普通泡沫和基于颗粒稳定的强化泡沫在底水型油藏模型中的演变规律,为后续进行泡沫控水实验提供理论依据。

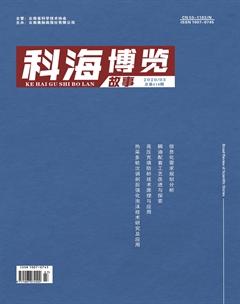

(1)普通泡沫的演变规律。向饱和水的多孔介质中注入普通泡沫后演变过程如图1-1所示。

由图1-1(a)所示,普通泡沫稳定性一般,泡沫的消泡速度较快,如图1-1(b),距离注入泡沫1h后区域中心的泡沫干度水平已经很高。如图1-1(c)、图1-1(d),随着时间的推移,自泡沫体系中析出的蓝色的起泡剂溶液在重力作用下开始向下运移,气液基本完全分离,无法发挥封堵作用。

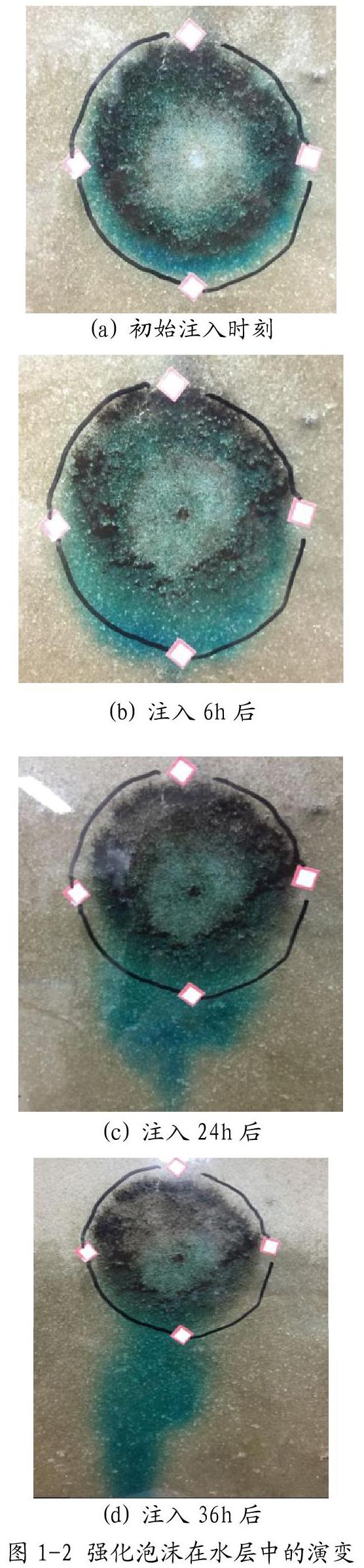

(2)强化泡沫的演变规律。向饱和水的多孔介质中注入强化泡沫后演变过程如图1-2所示。

如图1-2(b),泡沫在注入后6h时,固体颗粒所形成的圆壳形骨架结构提升了泡沫的稳定性,只有少量的起泡剂溶液以析出液的形式参与了运移,大部分的还保持在液膜中。随着时间的推移,泡沫逐渐聚并破灭,气体上浮、起泡剂溶液向下运移,但初始由固体颗粒所形成的骨架结构依然稳定的堆积在原有的泡沫区域,能够继續提供一定的封堵能力[1]。

综上两组实验可以得出,普通泡沫稳定性差,消泡要迅速一些,起泡剂溶液的析液及运移过程也就相对提前,相比之下强化泡沫的消泡速度要缓慢得多,颗粒的骨架结构提升了液膜的稳定性,减缓了气液分离,并且在泡沫破灭之后能够滞留在原有位置,提升其封堵的持久性。

1.2 底水油藏强化泡沫控水可视化模拟实验

(1)第一次底水驱。图1-3是第一次底水驱过程期间,模型中水锥的形成状况,图中黑色部分为模拟油,黄色部分为配置地层水(由于在电灯光照状态下而显现出偏黄色)。

收集并计量采出液,得出第一次底水驱的最终采收率为55%。

(2)注入强化泡沫。图1-4为第一次底水驱达到极限采出率后,停止采出,从采出井向模型中注入强化泡沫并焖井的过程。

图1-4(a)截取的是采出井井底,即强化泡沫注入点局部,强化泡沫在此形成聚集,图1-4(b)中带有浅蓝色的液体即为起泡剂溶液,部分析出的起泡剂溶液成为了驱替前缘。焖井过程中,从图1-4(c)可以看出顶部黑色区域变浅,表明破灭的泡沫气体在重力分异作用下不断上浮,运移到模型顶部,形成气顶占据上部模型空间,气体能量使得模型上部原本没有动用的模拟油整体向底层推进,油水界面整体下沉[2]。

(3)二次底水驱。图1-5为强化泡沫注入并焖井过程过后,开井二次底水驱生产的过程。

整个二次底水采出过程内,二维可视化模型中部到下部底水驱替主流线区域中,形成了一个高渗流阻力区域,此部分模拟油在整个二次底水驱驱替过程中没有被驱替完全。高渗流阻力区两侧的模拟油被驱替得比较完全。这是由于强化泡沫体系中的固相颗粒能够原地滞留,形成高强度的封堵区域,使得局部渗流阻力上升,在底水驱过程中位置得以保持相对稳定[3]。

二次底水驱至采出液含水率98%时停止采出,计量采出液,最终采出程度为68%。

(4)后续静置与强采实验。在二次底水结束后,静置模型4h观察,继续进行强采措施,所得结果如组图1-6。

从图1-6(a)可以得出,经过静置后,可以看出模拟油与水由于重力差异重新分布,重新形成了锥形油水界面,但中部固相颗粒滞留区域没有进一步运移,基本保持了原有的形态和位置。从图1-6(b)中可以得出,静置后再进行强水驱,模型中水驱最终波及范围得到明显的扩大。

(5)动态特征变化。图1-7为整个驱替实验过程中采出程度和含水率与注入体积变化的关系。可以看出注入体积在0.25PV时,无水采油期结束,之后含水率逐渐上升,含水率稳定到98%时,采出程度为55%,这时进行注入强化泡沫。注入强化泡沫并焖井结束复采时,含水率一度大幅度下降至25%,二次水驱过程达到含水率稳定98%,最终采出程度为68%。

利用强化泡沫封堵底水锥进时,强化泡沫注入后在井底附近形成高强度的封堵区域,焖井过程中部分泡沫会发生聚并、破灭,导致气液分离,但是固相颗粒的加入能够大大减缓该过程的发生,提高泡沫的稳定封堵能力[4]。另外,在泡沫消泡后:①气体上浮形成人工气顶,动用油藏顶部剩余油;②起泡剂扩大后续水驱的洗油效率;③原位滞留的固相颗粒能够继续维持该区域的渗流阻力,三者综合作用提升了控制底水锥进的效果,进而迫使底水绕流,扩大水驱的波及范围,起到增油的效果。

2 粉煤灰强化泡沫体系配方的确定及其稳泡机理分析

2.1 粉煤灰强化泡沫体系配方的确定

2.1.1 实验方法

Waring Blender法为方便的评价泡沫性能的方法,它所用的药品少,实验周期短,使用条件受限制较少,是国内外应用最多的标准评价方法之一[5]。

2.1.2 粉煤灰颗粒稳泡性能评价

本部分评价了粉煤灰颗粒与GD-1起泡剂协同稳定泡沫的能力,其中粉煤灰颗粒添加量分别为质量浓度0和5%,GD-1起泡剂的质量浓度为1%、5%和10%。

由图2-1可以看出,单纯的加入粉煤灰颗粒与GD-1起泡剂并无明显的协同稳泡作用,分析其原因主要是因为单纯的粉煤灰颗粒粒径较大,在0.7~1μm,起泡过程中粉煤灰颗粒无法在液膜表面吸附,从而无法有效稳定泡沫,因此需要复配悬浮剂提高粉煤灰颗粒的悬浮能力[6]。

2.1.3 悬浮剂协同粉煤灰颗粒稳泡性能评价

(1)悬浮剂稳定泡沫性能评价。由于粘土在水中具有非常好的水化分散作用,因此本节所用到的悬浮剂为200目的粘土,起泡剂为GD-1,质量浓度为1.5%。

由图2-2可知,当只添加200目粘土时,只有在粘土的质量浓度达到7%以上时才具有非常明显的稳定泡沫的作用,但是此时粘土用量较高,所配置溶液的粘度较大,流动性较差,因此下一步采用粘土与粉煤灰颗粒复配的方式进行泡沫稳定性的评价。

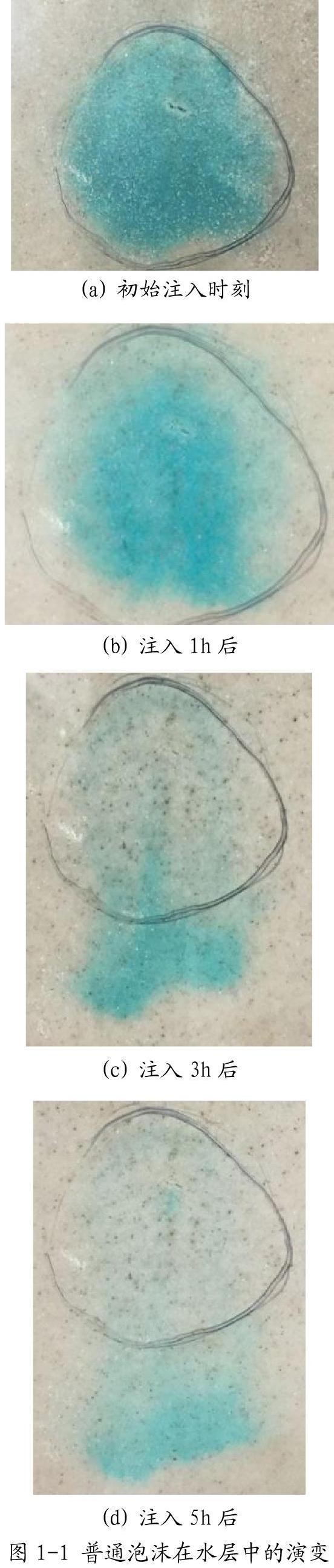

(2)悬浮剂协同粉煤灰颗粒稳定泡沫性能评价。本节考察粉煤灰颗粒浓度、悬浮剂浓度及起泡剂浓度三者对强化泡沫体系稳定性的影响,采用三因素五水平正交试验法,即选取3个因素为实验变量,每个变量取5个水平,第一列为起泡剂浓度,第二列为钠土含量,第三列为粉煤灰含量。

由表2-1可知,悬浮剂钠土含量对强化泡沫体系影响最大,粉煤灰次之,起泡剂影响最小;起泡剂浓度3%,钠土含量3%,粉煤灰浓度6%时,三相泡沫体系效果最好。但是当固相颗粒浓度含量较高时,泡沫体系稳定性虽好,但起泡体积很小,流动性极差,因此,需要对该配方进行流动性优化,添加相应的分散剂,从而改善其流动性并增加起泡体积。

2.1.4 分散剂协同粉煤灰颗粒稳泡性能评价

木质素是由聚合的芳香醇构成的一类物质,存在于木质组织中,主要作用是通过形成交织网来硬化细胞壁。[7]其主要位于纤维素纤维之间,起抗压作用。木质素可用作混凝土减水剂,改善流动性和抗渗透性;也可作为水煤浆分散剂,提高粉煤灰分散能力,因此,可在粉煤灰三相泡沫中加入适量木质素来改善流动性和起泡体积。

在体系中加入木质素后,实验中使用GD-1作为起泡剂,浓度为3%,钠土浓度取3%,粉煤灰加量为6%,结果如表2-2所示。

基于上述实验确定了最终的强化泡沫配方体系为:GD-1(3%)+悬浮剂钠土(3%)+粉煤灰颗粒(6%)+分散剂木质素(0.15%)。

2.2 强化泡沫体系的稳泡机理

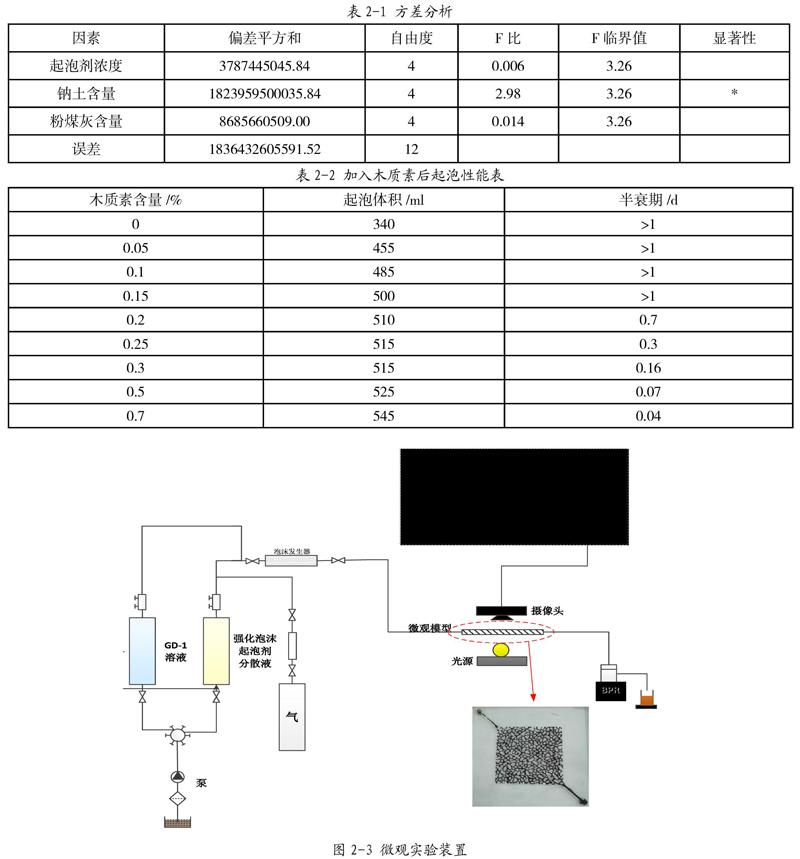

2.2.1 强化泡沫微观实验

本部分基于装置图2-3开展微观渗流实验,对比分析强化泡沫体系在多孔介质中的稳定机理。

普通泡沫在低渗透率的孔道中能够运移到深部,且有好的泡沫形态和聚集状态[8];随着渗透率的升高,普通泡沫在孔道中的渗流阻力减小,当渗透率升高后,泡沫在整个孔道中形成一个连续的流动状态,对孔道的封堵能力降低;复合强化泡沫在低渗透率的孔道中注入效果较差,对孔道深部封堵能力降低;随着渗透率的不断升高,复合强化泡沫注入效果增强,在孔道深部具有较好的封堵效果,且具有好的泡沫形态和聚集状态。

在显微镜下对比两种泡沫的形态,复合强化泡沫在孔道中具有更好的形态和泡沫质量;对比复合强化泡沫在不同渗透率下的存在状态,在中、高渗的孔道中泡沫具有更好的液膜质量和稳定性能。

2.2.2 泡沫動态微观分析

复合强化泡沫在孔道中流动时,仍然具备普通泡沫的分裂、变形、运移等变化规律。通过直径较小的喉道时,体积较大的气泡会分裂成体积较小的气泡通过[9]。并且,由于体系中加入了固相颗粒,使得颗粒附着在液膜的表面,形成骨架,增强了液膜的质量,使得气泡具有更好的形态。在通过较大的喉道时,体积较小的气泡不会发生分裂,只是形态发生了一定的变化。静置一段时间后,体积较小的气泡未发生聚并,且气泡在孔隙中具有较好的聚集状态和稳定性能。

3 现场应用

3.1 实施情况

工艺优化后,孤东油田现场应用改善后的氮气泡沫体系调剖5井次,平均上轮注汽压力8.5MPa,本轮注汽压力11.2MPa,压力升高2.7MPa,证明高温氮气泡沫调剖效果明显。5口井措施前平均日液39.5吨,日油1.6吨,含水95.9%,措施后平均日液30.2吨,日油6.3吨,含水79.1%,较措施前日增油4.7吨,含水下降16.8%,单井平均增油377.5吨,降水增油效果明显。

3.2 经济效益

应用该成果现场实施5口井,使用发泡剂25吨,氮气35万标方,累计增油1887.5吨,发泡剂1.2万元/吨,氮气1.7元/标方,按照每吨原油价格1788元,计算可得:

投入:25×1.2+35×1.2=72万元;

产出:1887.5×0.1788=337.5万元;

共创造经济效益:337.5-72=265.5万元;

投入产出比:72:286.7=1:3.7。

4 结论

(1)强化泡沫由于其固相颗粒的存在,延缓了气体的扩散,提高了泡沫在油水界面区域的稳定性,并且在后期泡沫破灭之后,气体上浮形成人工气顶,动用油藏顶部剩余油,起泡剂扩大后续水驱的洗油效率,原位滞留的固相颗粒能够继续维持该区域的渗流阻力,三者综合作用提升了控制底水锥进的效果,进而迫使底水绕流,扩大水驱的波及范围,起到增油的效果。

(2)采用Warning-blender方法,最终确定配方为GD-1质量分数3%,钠土3%,粉煤灰6%,木质素0.15%;复合强化泡沫在孔隙中不仅具有普通泡沫的性能,而且在孔隙中具有好的泡沫形态和聚集状态。

(3)复合强化泡沫在岩心注入过程中具有较高的注入压差,能够进入岩心的深部,对岩心深部具有一定的封堵作用,在注入复合强化泡沫长时间封存之后,复合强化泡沫对岩心的深部仍具有较高的封堵能力;对注入泡沫的岩心长时间封存,后续水驱过程中,复合强化泡沫对岩心深部的封堵效果较普通泡沫的封堵效果提升了2-4倍。

(4)强化泡沫抑制边底水技术适用于原油粘度较低、边水压力适中、非均质性较强的油藏,且在高综合含水时实施能取得最好的抑制边水效果。

参考文献:

[1] 李士伦,周守信,杜建芬,等.国内外注气提高石油采收率技术回顾与展望[J].油气地质与采收率,2002,09(02):1-5.

[2] 李士伦,郭平,戴磊,等.发展注气提高采收率技术[J].西南石油学院学报,2000,22(03):41-45.

[3] 王杰祥,张琪,李爱山,等.注空气驱油室内实验研究[J].石油大学学报,2003,27(04):73-75.

[4] 王杰祥.轻质油田注空气提高采收率技术研究.中国油气钻采新技术高级研讨会论文集,2006.

[5] 王杰祥,来轩昂,王庆,等.中原油田注空气驱油试验研究[J].石油钻探技术,2007,35(02):5-7.

[6] 王杰祥,徐国瑞,付志军,等.注空气低温氧化驱油室内实验与油藏筛选标准研究[J].油气地质与采收率,2008,01(15):69-71.

[7] 高海涛.氮气泡沫驱注入参数优化试验研究[J].石油化工应用, 2012,31(01):1-4+13.

[8] 杨振骄编译.混相驱油机理研究及应用前景展望[J].油气采收率技术,1998,05(01):69-74.

[9] 王进安,岳陆,袁广钧,等.氮气驱室内实验研究[J].石油勘探与开发,2004,31(03):119-121.

胜利油田分公司 孤东采油厂工艺研究所,山东 东营