基于CAE技术的发动机管路系统可靠性分析研究

董玉光,吴高腾,曹光光,邓小艳,赵云峰

(徐工集团徐州重型机械有限公司,江苏 徐州 221004)

系列大吨位起重机产品发动机增压管路故障率较高,其中胶管损坏问题居多。发动机涡轮增压后气体温度≥200℃,压力≥1700mbar,管路工作环境恶劣,传输高温、高压气体,胶管需具有承压强度高、耐高温、耐冲击、曲挠性能好等特性。

在工程机械产品创新优化设计中,CAE技术也得到广泛深入的应用。CAE技术能显著提升企业产品的设计研发水平,缩短新产品上市时间,增强产品的技术竞争实力,提高企业的形象。

为降低零部件故障率,提升产品可靠性,进行发动机增压管路工作可靠性技术研究,针对车辆实际使用工况,对胶管改进开发,并通过仿真分析及试验验证,实现系列产品改进应用。

1 改进方案分析

目前发动机增压管路使用的胶管是硅橡胶材料,具有较好的耐高、低温性能,但机械强度较低,拉伸强度、扯断伸长率等力学性能都较差。车辆在行驶状态下发动机管路一直处于振动状态中,加速了胶管的老化变形,用来固定钢管和胶管的抱箍也会出现松动,连接不可靠,导致胶管脱落。胶管在工作过程中受到高温高压气体冲击导致外径变化率大,胶管与钢管连接的拔脱力不够,易出现 脱落。

发动机增压管路出现爆裂、松脱、扭曲变形等现象的影响因素有:(1)胶管材质;(2)管路振动;(3)拔脱力。根据影响因素提出解决方案:(1)改进胶管材质;(2)增加固定支承;(3)加长胶管长度;(4)双抱箍固定。通过CAE有限元分析,对发动机增压管路模型进行仿真分析,验证并评判方案可行性,制定管路可靠性改进方案。

2 有限元模型建立

应用有限元方法模拟计算复杂结构的应力和应变成为1种有效的辅助设计方法,可以获得较精确的力学模型和充分的分析信息,便于进一步进行结构优化设计分析[1]。针对起重机实际结构边界条件进行定量的分析计算,提供丰富的、反映实际工况的计算结果,进行静力、动力、线性和非线性分析,为改进设计提供依据。

以某起重机的发动机增压管路为例进行仿真分析,将几何模型简化后得到有限元仿真模型。胶管材质为硅橡胶,钢管和钢圈为不锈钢,卡箍为结构钢;静力学分析时接触对之间设置为摩擦状态,振动分析时设置为绑定状态。管道内壁施加0.24MPa压力,管道两端和卡箍处固定,设置完成后分别对增压管路进行静力学分析和振动分析。图1~2所示。

图1 管路实体模型

图2 有限元模型

3 计算结果分析

以发动机与连接管路系统总成为研究对象,通过CAE有限元仿真分析,计算系统实际工况中的强度、刚度等指标,对管路承压、变形情况进行量化研究,通过计算分析,有效评判设计改进效果。

3.1 模态分析

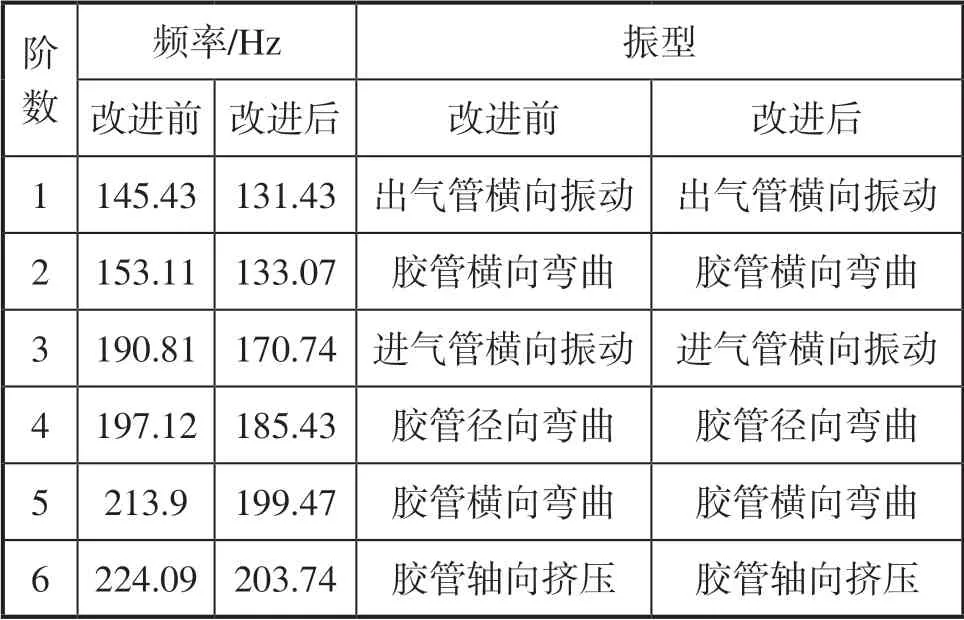

对管路进行模态分析,得到模态频率和振型,振型多表现为胶管的振动。改进后,模态振型一致,管路各阶振动频率均降低20Hz左右,管路自身抗振固有特性提高。表1所示。

3.2 频响分析

发动机在工作过程中,涡轮增压器出来的高温、高压气体对管路造成脉冲性的冲击力,管路出现循环式应激受载[2]。对管路仿真模型进行频响分析,计算分析管路模态的振动响应特性,研究胶管动态位移及应力应变情况。

表1 改进前、后模态频率和振型

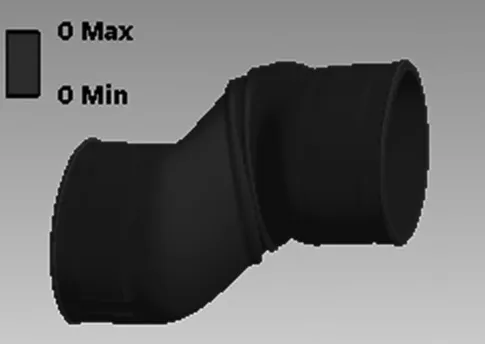

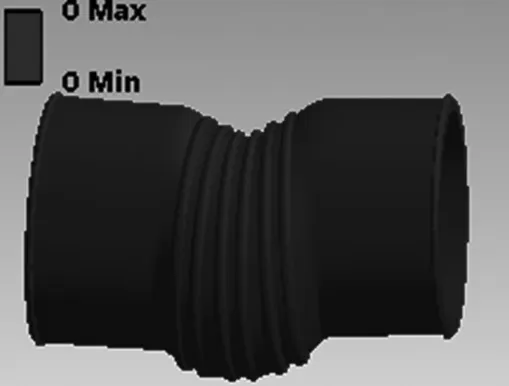

改进后,胶管的最大振动应力减小,由19.515MPa降至11.419MPa,最大振动应力区域均出现在钢圈固定位置,应变位移幅度减小。由此可见,胶管改进后,并增加钢圈数量,能有效减小胶管变形膨胀率,减缓振动冲击,提升管体承载能力及疲劳性能[3]。图3~6所示。

图3 改进前应力云图

图4 改进后应力云图

4 试验验证

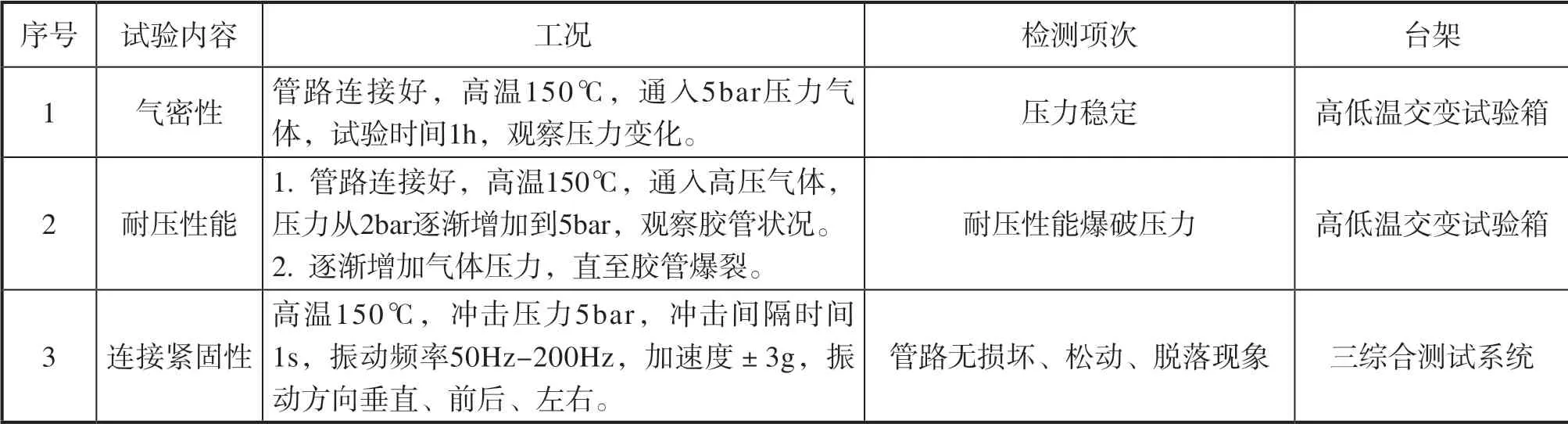

对改进前、后的胶管进行试验验证,测试相关工作性能指标及可靠性。根据实际工况要求,试验过程中施加工作载荷,测试管路变形情况以及耐压能力、可靠性工作时间[4]。考核管路在高温、压力冲击、振动等条件下的性能变化,将气密性、耐压性、连接紧固性作为关键考察指标,分别采用高低温试验台及三综合试验台进行各项指标验证[5]。表2所示。

通过试验台架性能测试,改进后的胶管性能指标及可靠性明显提升。在高温、高压、振动工况下,胶管工作正常,未出现损坏、漏气问题,承载耐压性能好,爆破压力≥0.5MPa。管路未出现松动、脱落现象,连接牢靠,抗冲击能力强。

图5 改进前应变云图

图6 改进后应变云图

5 结束语

(1)对某大吨位起重机产品发动机管路系统进行可靠性技术研究,针对车辆实际使用工况,通过仿真分析及试验验证,实现设计优化。

表2 改进前、后胶管试验验证

(2)通过系统模态分析及频响分析,定量评判管路改进前后效果。管路改进后,有效减小胶管变形膨胀率,减缓振动冲击,提升管体承载能力及疲劳性能。

(3)本文为起重机等工程机械可靠性设计提供了1种设计分析方法,应用CAE仿真分析、试验台架验证的路线,对性能指标进行定量分析,不仅为产品的设计研发提供依据,而且缩短产品研发周期,增加企业效益。提高产品优化设计水平及工作可靠性,同时对于高温高压、振动试验的实施也具有参照意义。