盾构用螺旋机螺旋叶片的制作方法

徐 寅,树 军,王树东,吴春雨

(中交天和机械设备制造有限公司,江苏 常熟 215500)

随着城市地铁轨道交通的快速发展,盾构机作为地铁隧道挖掘的重要施工设备被广泛的运用。盾构机的发展使隧道的施工更加安全,工程质量更好,大大的缩短了工期和人力。其中土压平衡盾构更是地铁盾构最常用的机种。其中作为排土系统的核心“螺旋机”不得不提,排土原理主要是通过螺旋机后端的液压驱动马达带动螺旋轴的旋转把渣土从土仓抽出,运送到螺旋机出土口,然后再由皮带机将渣土运出盾体,最后通过渣土车运离隧道。螺旋机叶片的直径和节距尺寸决定了螺旋机所能排出渣土或渣石的大小的能力,如果螺旋机排渣能力不能排出盾构机刀盘切削下来的最大块石,那么块石会在土仓内堆积增加刀盘的负载扭矩,加速刀盘盘体的磨损在盾构机掘进时增加了设备的1个风险因素,所以螺旋机叶片的制作质量的保证对整个盾构机的质量保证起到了非常重要的作用。

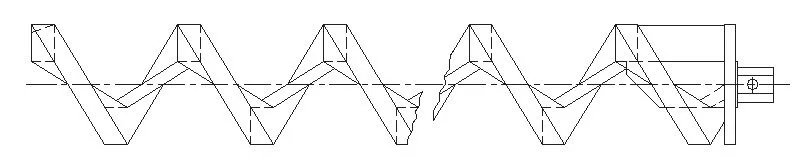

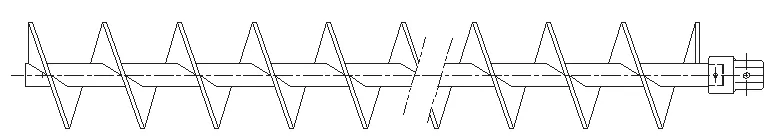

土压平衡盾构机上比较常用螺旋机的有带式螺旋机(无轴式)和轴式螺旋机(有轴式),二者的区别主要在于中间是否有轴。(如图1、2)

螺旋机形式选择主要取决于盾构机所使用的地质条件,如图1带式螺旋机的螺距大中间无轴,能够通过接近螺旋轴轴径的块石,通过块石粒径较大,一般运用于卵石含量多或岩层比较破碎的地层。轴式螺旋机由于中间有轴,所能通过的最大块石粒径为螺旋机轴径的一般还要减去中间轴的半径,通过块石粒径较小,一般运用于软土地层或地下水丰富的复合地层。

图1 带式螺旋机的螺旋轴

图2 轴式螺旋机的螺旋轴

如图1、2带式螺旋轴与轴式螺旋轴主要区别在于叶片中间是否有轴,以及叶片的厚度。因为带式螺旋轴中间无轴强度相对较小,所以加厚叶片加强螺旋轴整体的强度。但是这两种叶片的制作原理基本是相同的。同时螺旋叶片也是螺旋机各种零件中的核心,由于其具有特殊的空间曲面形状,螺旋叶片的加工制作具有一定的难度。

1 螺旋叶片的制作方法[1]

1.1 单片手工热压成形法

单片手工热压成形法是将按单片螺旋叶片展开图下好料的坯料加热到700℃左右后,在单片热成形胎具上用手工捶打成形。这种方法的特点:

(1)成形工艺简单,使用小批量生产螺旋叶片;

(2)生产条件差,劳动强度大,生产效率低;

(3)螺旋叶片成形质量不稳定,焊接组合误差大;

(4)适用于螺旋叶片薄的坯料成形。

1.2 胎具热压成形法

胎具热压成形法是将按单片螺旋叶片展开图下好的坯料加热到700℃左右后放入成形胎具中在压力机上热压成形。这种成形胎具的安装面与导柱方向垂直。这种成形方法的特点;

(1)需要加工专用热压成形胎具,适合于批量生产螺旋叶片;

(2)生产效率高,但生产条件差,劳动强度大;

(3)螺旋叶片成形质量稳定,但成形螺旋叶片外观质量差;

(4)适用于螺旋叶片厚的坯料成形。

1.3 胎具冷压成形法

胎具冷压成形法是将按单片螺旋叶片展开图下好的坯料直接放入成形胎具中,在压力机上冷压成形。成形胎具需从受力的角度考虑,使压制时径向力较小,叶片不下滑。这种方法的特点:

(1)需要加工专用冷压成形胎具,适用于批量生产螺旋叶片;

(2)生产效率高,改善了劳动环境,降低了劳动强度;

(3)螺旋叶片成形质量稳定,外观质量好;

(4)胎具的导程等于叶片的导程加上坯料冷压后的反弹量,对不同材质的螺旋叶片坯料需经试验来确定胎具的导程。

(5)降低能耗,节约成本;

(6)对于螺旋叶片板薄的坯料宜采用此法。

根据上述3种方法分析[2],轴式螺旋机螺旋叶片薄成形质量要求高宜选用“胎具冷压成形法”,带式螺旋机螺旋叶片厚宜选用“胎具热压成形法”。

2 螺旋叶片的制作及相关参数的计算

2.1 胎具的组成

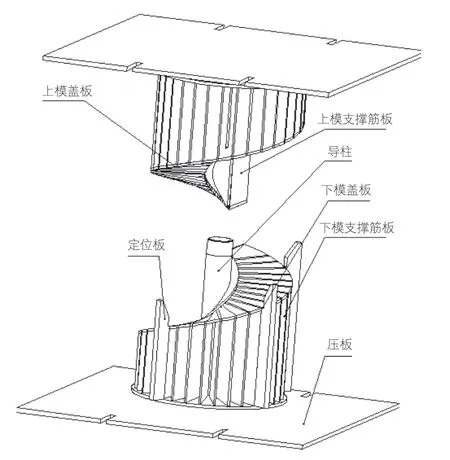

由于螺旋叶片形状是螺旋状的,其表面是1个不规则的螺旋面。所以制作螺旋叶片所用的胎具形状需与制作的螺旋叶片相匹配。(如图3)

图3 螺旋叶片胎具

由图3可知螺旋叶片的胎具主要有上、下模,压板,导柱,定位板组成。螺旋机叶片的制作就是先将胎具的下压板安装、固定在压机上,然后将叶片加热后放入胎具的上、下模盖板中间,最后通过压机的作用力将叶片压制成型。所以确定胎具上、下模盖板的螺旋面,也就确定的螺旋叶片的形状。下面就介绍下螺旋胎具各参数的计算及尺寸的确定。

2.2 螺旋叶片尺寸计算

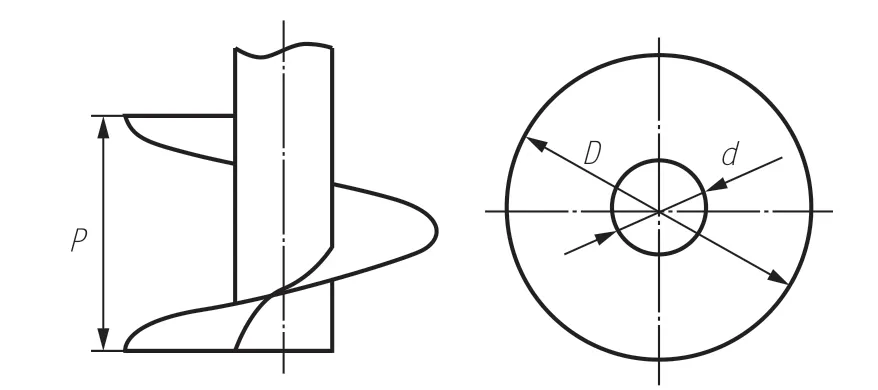

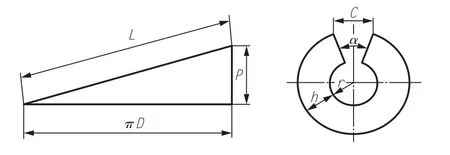

首先需要了解几个概念:上、下模盖板(螺旋叶片)成形后的节距P、叶片内径d、叶片外径D。(如图4)

图4 叶片示意图

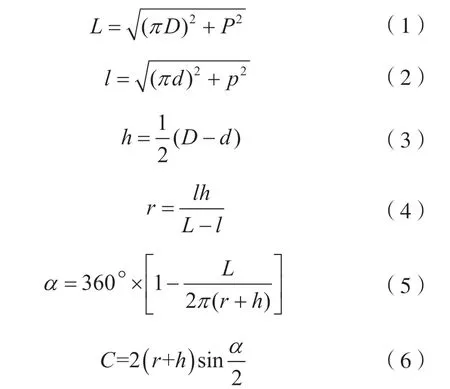

通过以下公式可求得上、下模盖板(螺旋叶片)的下料尺寸[3]:

式中:L/mm——外螺旋线实长;

l/mm——内螺旋线实长;

h/mm——叶片高;

r/mm——叶片展开里口半径;

α/°——切口角度;

C/mm——切口弦长。

螺旋叶片胎具上、下模支撑板的在不同圆周点上的长度尺寸可通过图5上放样得出。

图5 螺旋叶片下料图

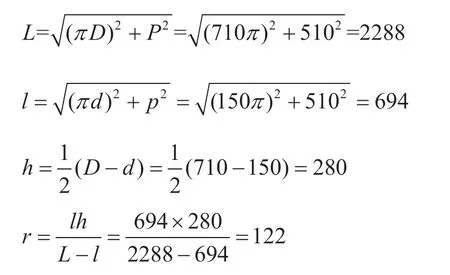

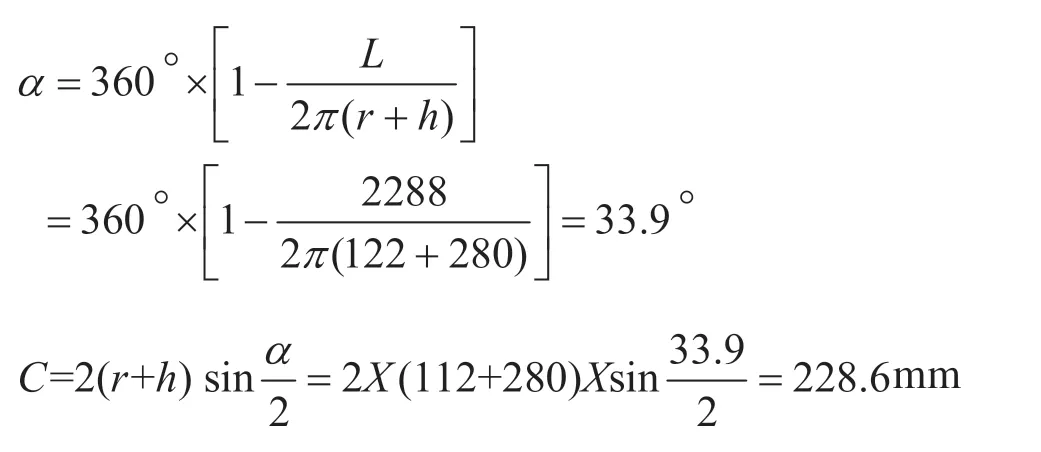

此处以6m土压平衡盾构螺旋机的常用尺寸举个例子来计算说明:

已知螺旋叶片外径D=710mm,轴径d=150mm,节距P=510mm,带入上式得到具体参数如下。

根据以上格式计算求得的值,即可作出上、下模盖板(螺旋叶片)的展开图(下料尺寸),从而就能把螺旋叶片的胎具制作出来,螺旋叶片也就能通过胎具压制成型。带式螺旋叶片的计算同理。

2.3 螺旋叶片的加工

螺旋叶片加工成型后是单个节距的零件[4],需要将数个螺旋叶片焊接起来才能形成螺旋机的螺旋轴,螺旋叶片的个数是根据螺旋机的长度确定的。另外除了上述方法外带式螺旋机的制造工艺也可采用铸造形式的,本文对此制造工艺不进行详细探讨。

由于盾构机的螺旋机输送的渣土大多含有石英砂等研磨性很强的物质,所以在螺旋轴焊接完成后需要对螺旋叶片的表面及边缘进行耐磨堆焊。特别是头部伸进土仓的部分耐磨堆焊需要加厚、加宽、加密。这样才能使螺旋叶片的使用寿命以及功能得到保证。

3 结束语

上述介绍的方法在胎具制作完成后可对多个螺旋叶片进制造生产,相对来说是加工螺旋叶片较为简单,确实可行的方法,同时也运用的比较普遍和广泛。