龙口电站调速器液压随动装置故障诊断及处理

王卫刚,毛鹏展

(1.黄河万家寨水利枢纽有限公司,山西 太原030002,2.水利部杭州机械设计研究所,浙江 杭州310012)

黄河龙口水电站位于黄河北干流的北部,上游距万家寨水电站25.6 km,电站是山西电网和内蒙古西部电网的主要调峰电站。龙口电站1 号机组单机容量为100 MW,轴流转桨式机组,调速器为WDST-100-6.3 型,液压技术主要采用了新型电液比例随动装置,主要技术参数如表1 所示。

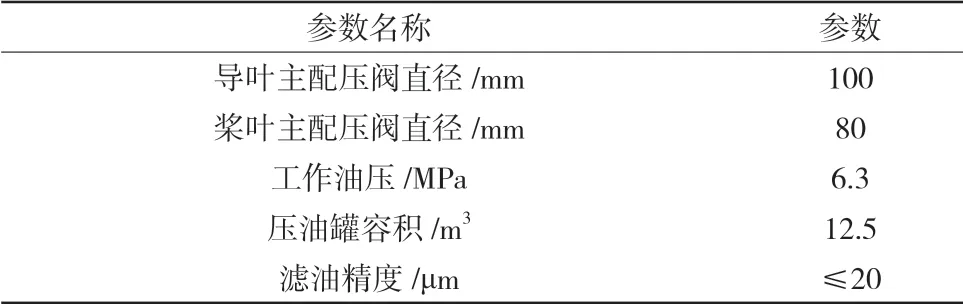

表1 主要技术参数

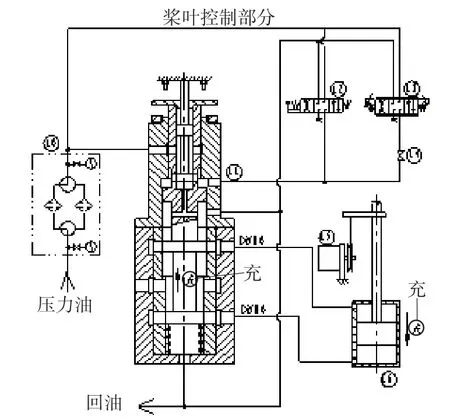

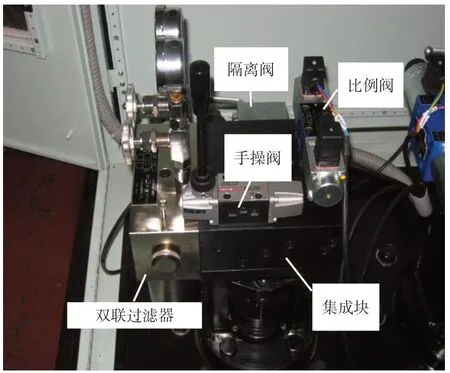

调速器电液比例随动装置(图1)用以控制主配压阀活塞的上下移动,改变压力油的流向和流量,进而控制主接力器的移动和移速,实现导叶、桨叶的开启和关闭。以桨叶侧液压随动装置为例,桨叶的控制系统由自动通道和手动通道组成。压力油经滤油器过滤后,一路进入主配引导阀,另一路进入比例电磁阀以及手动操作阀,三阀并联。比例电磁阀为自动工况使用,手动操作阀为手动工况使用,自动和手动工况的选择由手/自动切换隔离阀进行切换。正常运行时,主配引导阀接通压力油;当电气信号与主接力器位置反馈信号之差为零时,主配压阀准确地稳定于中位,桨叶也稳定不动;当电气信号减小时,主接力器向关机方向运动,桨叶关闭;反之,电气信号增大时,桨叶开启。故主接力器是按一定比例随动于微机调节器的电气信号,构成了电液随动系统。

图1 电液比例随动装置

在水轮机实际运行过程中,调速器液压随动装置出现了主配压阀异常抽动,油压装置油泵启停频繁,桨叶主配不能维持在中位等故障,这给水电站的安全运行带来严重的影响,对故障现象及其产生原因进行分析并研究相应的处理措施,可以有效解决该类故障,并且可以减少甚至避免该类故障的再次发生,同时也将为同类型水轮机调速器故障的解决提供技术参考。

1 故障现象分析

1.1 主配异常抽动、油耗增大,油泵启停频繁

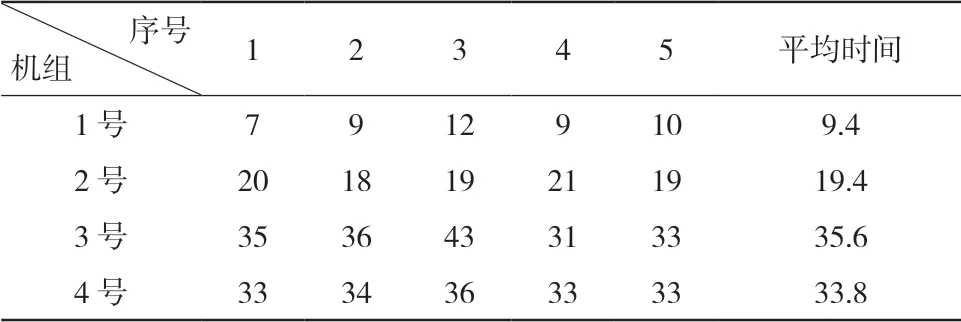

在机组满负荷运行期间,1 号机组出现主配异常抽动的现象。通过监测各机组的油泵启停间隔时间,发现1号机组油泵的启动过于频繁,如表2所示。并且1 号机组的同一时段油耗量远大于其他机组。同时,在测量期间还对比了各机组回油箱油温,结果发现1 号机组油温高于其他机组,分析为油泵启停频繁,导致油温升高。

表2 1 号~4 号机组油泵启停间隔 单位:min

1.2 桨叶操作方式切至纯手动后,主配阀芯无法维持在中位

针对出现故障的1 号机组,将其桨叶操作方式切至纯手动时,桨叶无法维持在一定的开度,始终有关回的现象,主配压阀阀芯偏在关桨叶侧。桨叶自动方式运行时,无关回现象,但存在持续电气调节,耗油量较之前有所增大。

2 故障原因分析

根据上述的故障现象,并结合龙口电站水轮机调速器系统的特点,对故障产生的原因进行了以下分析。

2.1 检测机组桨叶接力器开关腔及操作油管是否串腔

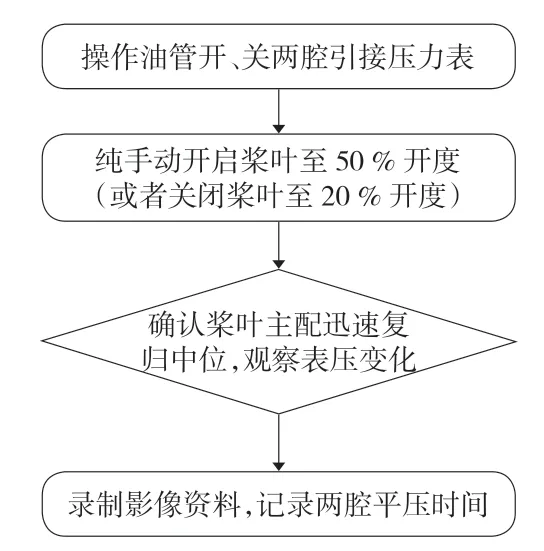

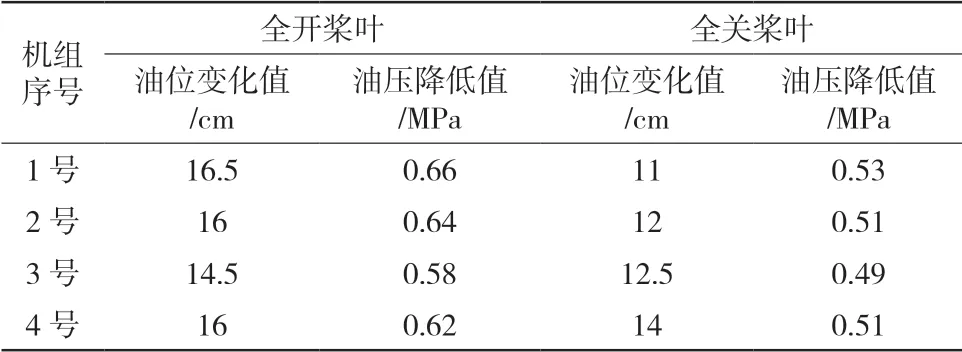

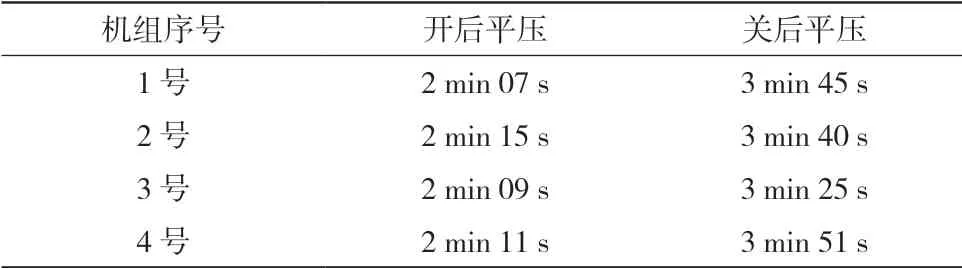

采用引接压力表可以测量纯手动开启桨叶至50%开度及关闭桨叶至20%开度后的平压时间(两腔平压时间检测流程图如图2 所示),并可以测量桨叶全开及全关时的油压变化值,同时通过压力油罐磁翻板液位计可以获得油位变化值(油压及油位变化值如表3 所示),根据平压时间、油压变化值及油位变化值可以判断桨叶接力器开关腔及操作油管是否串联。

平压时间测量结果如表4 所示,从中可以看出1 号机组与其他3 台机组的平压时间基本接近,并且从表3 中可以看出在桨叶全开及全关时,1 号机组的油位变化值及油压降低值与其他3 台机组接近,说明机组桨叶接力器开、关腔及操作油管未发生串腔。

图2 两腔平压时间检测流程图

表3 1 号~4 号机组开、关桨叶油耗量及压降量

表4 平压时间测量结果

2.2 分析主配异常往复抽动的原因

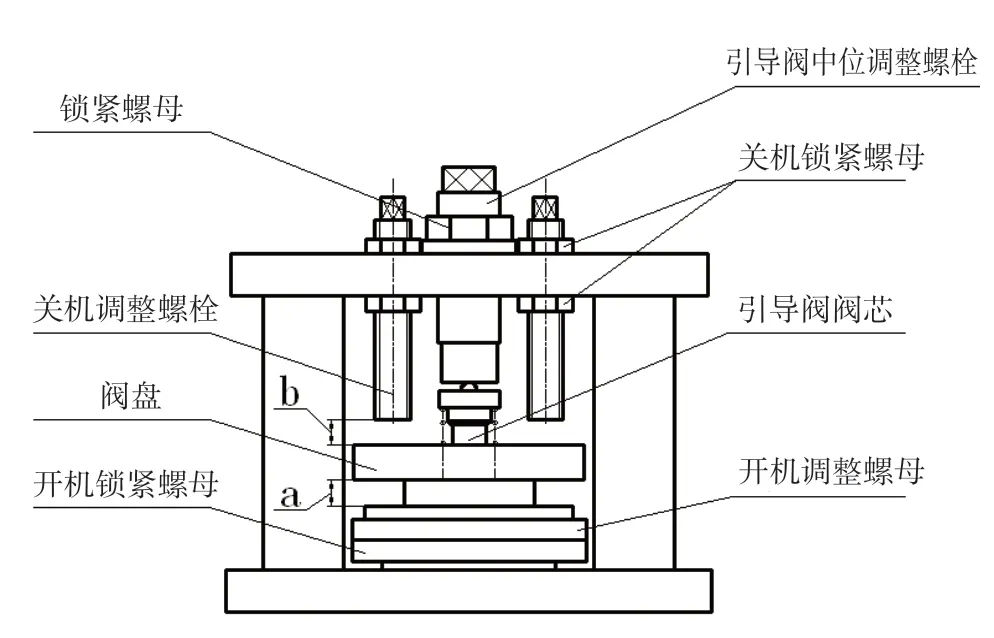

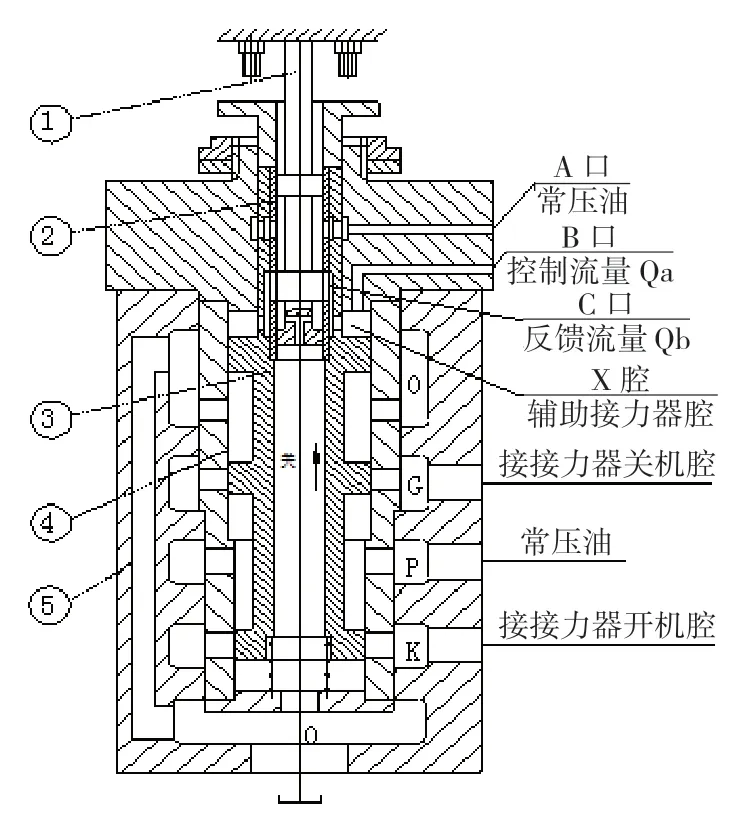

通过调整引导阀中位调整螺栓(图3、图4)可以检测主配存在的问题,顺时针旋转为开机方向,逆时针旋转为关机方向,操作手动操作阀,使接力器可稳定在任意开度为止。

图3 主配示意图

由于1 号机组主配的故障情况为始终偏向关机方向,因此需顺时针旋转调整螺栓,使主配阀芯向开机侧移动。缓慢旋转观察现象直至转动一圈后,未见主配阀芯移动,根据调整螺杆的螺距为1.5 mm 可知引导阀阀芯向下移动1.5 mm,已足以打开阀芯和衬套间的窗口(引导阀遮程仅为0.15 mm,主配遮程为0.3 mm),但此时主配依然未移动,说明主配始终偏向关机侧是由于阀芯不在中位引起的,并且是因影响阀芯回复中位的反馈常压油未接通。进一步分析得出,是由于过油不畅或者油路阻塞,使得主配在操作桨叶关闭的过程中无法得到来自引导阀常压油的反馈流量,因此手动状态下,桨叶会持续关闭,自动状态下,主配抽动。

图4 主配实物图

2.3 检查手动操作阀故障原因

手动操作阀在操作桨叶关闭后,其阀芯如不能在弹簧的作用下自行复归,则会持续关闭桨叶,直至全关。更换新的手动操作阀,反复操作桨叶开、关,但在任何一个开度维持数秒后,桨叶依旧如之前的故障现象一样,自动关闭至全关。说明这一故障现象不是由手动操作阀本身损坏引起的。

3 处理措施

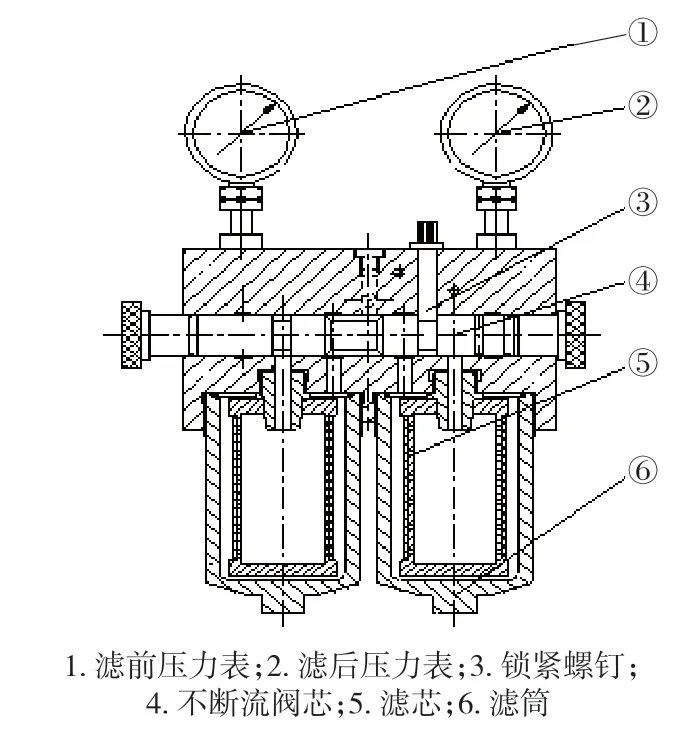

通过上述的原因分析可以得出可能是由于油路不畅或者堵塞而引发的调速器液压随动装置故障,但仅通过外部仪表检测仍无法准确获得引起故障的直接原因,因此在1 号机组D 级检修时,对主配压阀控制油路集成块、双联过滤器(4 所示)进行了拆解检查,进一步分析故障原因,以便制定有效的处理措施。

经拆解后发现集成块接通主配A 口(图5)即常压油的油口被一条断裂的密封圈残损件阻塞(图6)。经现场仔细分析,确认这一残损密封圈系双联过滤器内滤芯端口密封件(图7)。因此解决措施为:将与各个油口相通的管路进行清洗和吹扫,调整好主配中位,并更换新的密封件,重新组装,恢复至可操作状态,并进行运行试验。

图4 各部件实物图

图5 主配结构示意图

图6 常压油油口及断裂密封圈

图7 双联过滤器

1 号机经过上述处理后,进行实际运行试验。发现在手动操作状态下,桨叶可以维持在任意开度,无自动关回的现象;自动操作状态下,主配再无频繁抽动的现象,且整个系统的耗油量明显较故障时降低,油泵启停间隔时间增长(表5),说明1 号机组液压随动装置故障已消除,机组已能够正常、稳定的运行。

表5 1 号机组油泵启停时间(故障前后对比)

4 结论及建议

龙口电站1 号机组调速器在正常运行中,双联过滤器中损坏的密封圈残留物导致控制油管路出现堵塞,引起桨叶主配频繁抽动、压油泵频繁启动、主配偏移中位等问题。通过调速系统“串腔”检查、主配中位调整、检查控制油管路及进一步拆解检查等环节的分析和排查,解决了困扰龙口电站1 号机组调速器液压随动系统的故障问题,提高了设备运行可靠性,并给类似电站水轮机调速器故障解决提供了技术参考。

调速器液压随动系统是水轮发电机组的一个重要组成部分,它的运行状态直接影响到发电机组是否能正常发电。污染是导致液压系统故障的主要原因,污染会加速液压元件的磨损,导致其性能下降,堵塞阀的间隙和孔口,引起阀的故障等。因此严格控制液压系统的污染是提高调速器运行可靠性的重要保证。