用于汽车前照灯可循环式干燥剂实际使用特性研究

占丽萍,程 雷,朱学良,张 凯

(1.上汽大众汽车有限公司;2.上海交通大学,上海 201805)

近年来,车灯起雾问题是汽车外部灯具最受关注的问题之一。车灯起雾除了影响外观和光学性能,引起用户的不良感受之外,还对内部电子元器件的寿命和安全有一定影响。随着车灯造型多样化,许多车灯的形状越来越不规则,车灯内部的气体交换日益复杂,加上冷光源LED的广泛应用,使灯具雾气的问题日益复杂和严苛。

灯具起雾,从热力学的角度解释为,车灯内局部区域的温度低于该区域的露点温度。目前消除雾气的方法主要有:结构上增加前照灯内零部件间隙以消除流动死角和低温冷区;调整透气管的数量和分布;安装干燥剂等除湿装置;以及在配光镜内侧增加防雾涂层,使雾气柱状凝结转变为膜状凝结等。其中,干燥剂能直接使灯内空气中的水蒸气减少,降低灯内露点,是比较通用的消除雾气手法。但常规干燥剂缺点是其材料在吸湿后会膨胀凝固,使用寿命不长,需要定期更换。可循环式干燥剂单品经试验验证具有吸湿率爆发力强、吸湿速率高、平衡吸湿量大,且重复使用性能较好的特点[1]。其在实际灯具中的使用量以及不同环境下的长期表现仍然有待验证。本文主要研究某循环式干燥剂产品在实际环境中的使用表现。

1 干燥剂吸湿原理

本文研究的干燥剂为某公司提供的可循环式复合干燥剂,主要成分为Si系气凝胶和MgCl2等,其中Si系气凝胶主要提供多孔结构,增加比面积。MgCl2是一种吸水性很强的卤化物吸湿性盐类,主要作用参与可逆的化学反应,吸水和脱水生成对应结晶水合物。反应过程的主要反应式为[2]:

车灯内部温湿度变化范围较大,可循环式干燥剂在不同环境条件下的吸湿量和循环吸湿寿命是其在车灯上使用的重要研究对象。下面结合车灯内实际使用工况进行了干燥剂实际产品在灯内作用影响的试验研究。

2 干燥剂产品实际使用特性研究

2.1 干燥剂不同使用量下的吸附特性试验

为了验证可循环式干燥剂产品在实际环境中的使用效果,选用上汽大众某款车型全LED前照灯,针对不同可循环式干燥剂使用量下的灯内环境变化情况进行了对比。该前照灯的通气结构如图1所示,主要采用装有海绵的通气弯管。

试验条件:车灯功能全部开启 (近光常亮,远光常亮,转向灯闪烁,位置灯常亮),怠速30min,在此过程中采集灯内环境参数,试验样品分别为未添加干燥剂的前照灯以及添加6g、12g、18g盒装可循环式干燥剂的前照灯。对于添加了干燥剂的前照灯,怠速点灯试验在安装干燥剂并稳定约24h之后的白天进行。前照灯通气孔维持其原始状态不变。

图1 试验前照灯通气结构

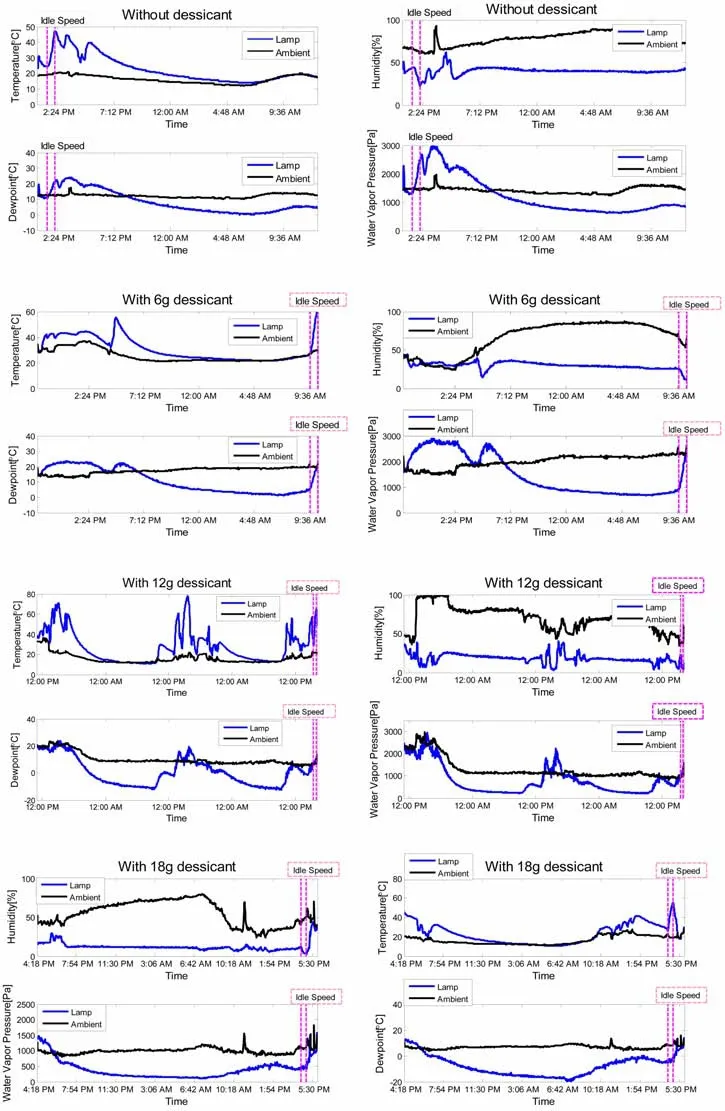

图2 所示为未添加干燥剂与分别添加6g、12g、18g盒装干燥剂的灯内/外部环境参数变化结果,参数包括温度、湿度、空气露点值和水蒸气压。其中,怠速30min后,未添加干燥剂的前照灯温度提高到了47℃,露点逐渐提高到22℃,推测原因为车灯点亮时,灯内的湿空气被加热,灯具材料的水分被部分释放,灯内的水蒸气压随之明显增大,甚至超过灯外环境水蒸气压,此时灯内的露点比较高。如果此时进行淋雨试验或洗车,推断有较大的概率出现雾气。

从添加了干燥剂的试验结果来看,车辆怠速之前的静置阶段,使用干燥剂的前照灯水蒸气压明显低于未安装干燥剂的前照灯,且灯内的水蒸气压随着干燥剂用量的增大而依次减小。在怠速持续过程中,添加干燥剂的灯内露点值同样在提高,但对比怠速30min后的露点结果 (图3)可见,怠速30min后,灯内露点值随着干燥剂量的用量增加而相应减小,且添加干燥剂的前照灯内空气露点值均低于外部环境露点值。可以解释为,随着干燥剂的用量增大,灯内水蒸气被更多地吸收,水蒸气压更低,怠速前后水蒸气压的增加值更小(干燥剂吸湿作用影响导致塑料蒸发出来的水量变少)。

另外,对比安装干燥剂与不安装的夜间环境数据来看,干燥剂对于夜间灯内露点有明显的降低作用,并且,随着干燥剂用量的增加,降低露点的效果越明显。

以上试验证明了特定环境条件下 (干燥剂的使用初期),干燥剂具有较强的吸附作用,增加干燥剂的使用量,能明显降低灯内的起雾风险。

2.2 干燥剂产品实车长期吸湿性能

为验证干燥剂产品对灯内环境湿度影响的长期作用,对2.1章中添加18g干燥剂的LED前照灯随车正常使用一段时间内的灯内外环境数据进行了采集分析。其正常使用包括静置、跑车、怠速运转、淋雨洗车等工况。

1)图4为18g干燥剂装灯使用1个月后,在正常使用某5天内的灯内环境参数。数据显示,使用1个月后,灯内的相对湿度比较稳定,灯内水蒸气压基本低于环境水蒸气压,灯内露点值与环境露点值最大差值为20℃。说明经过一个月使用,干燥剂的吸附能力依然存在,但降低露点的效果相较于使用初期已有轻微减弱。

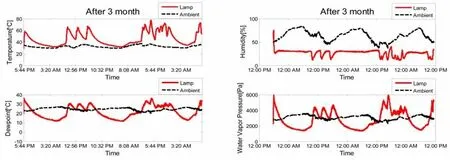

2)图5为18g干燥剂装灯使用3个月后,某4天内 (梅雨季期间)的灯内环境参数。参数采集期间,灯内露点值与环境露点值的最大差值仅为15℃,灯内水蒸气压存在着较大的波动,说明灯内的含水量比较大,在灯内温度较高的时间段,灯内水蒸气压明显高于环境水蒸气压,此阶段干燥剂的吸湿效果已经明显减弱。

3)图6所示为安装18g干燥剂5个月后,某日灯内环境参数与外部环境参数对比。数据显示,5个月后灯内温度、空气露点值、水蒸气压均明显高于外部环境值。将该前照灯与未安装干燥剂的前照灯灯内环境参数对比 (图7),可见二者环境参数差异不大,甚至,车辆静置时,安装干燥剂的前照灯内部温度、相对湿度、水蒸气压都略微高于未安装干燥剂的前照灯;在30min怠速点灯后,安装干燥剂的灯内水蒸气压依然略高于未安装干燥剂的前照灯;对怠速后的前照灯进行整车淋雨试验,其起雾面积也略大于未安装干燥剂的前照灯。说明经过5个月,安装干燥剂的前照灯内部总水量高于不带干燥剂的前照灯,干燥剂表现出一定的放湿作用。

灯体内的水分,一部分来自外部潮湿空气,经由通气结构进入灯体内部,一部分来自于灯体和灯内塑料零件的吸水作用。根据干燥剂以上表现不难判断:在干燥剂使用初期,其吸附作用占主要,能有效降低灯内的水蒸气含量和空气露点值。随着使用时间的延长,干燥剂内部材料吸附量逐渐增大并达到平衡状态,其吸附效果相对减弱,而灯体和灯内材料的吸水能力则相对上升,材料吸水变多 (“拔河”效应)。因此安装干燥剂的前照灯内部水量会高于未安装干燥剂的前照灯。尤其是经过一段高温高湿的梅雨季节,整个前照灯内的含水量处于“高位”。在梅雨季结束后,环境湿度降低时,干燥剂体现出明显的放湿效果 (通过干燥剂等温吸湿曲线[1]可知,相对湿度降低,材料吸湿量变小)。

4)图8为该18g干燥剂安装使用6个月后,某日灯内环境参数与未安装干燥剂的前照灯灯内环境参数对比。图9为灯内与外部环境参数对比。可以看出此时有干燥剂的前照灯的灯内相对湿度和水蒸气压又低于无干燥剂的前照灯;怠速30min后进行整车淋雨试验,结果是带干燥剂的前照灯未起雾,不带干燥剂的前照灯局部区域起雾。怠速结束后,带干燥剂的前照灯相对湿度明显下降,比不带干燥剂的要快,说明当外部环境湿度高于干燥剂的平衡状态时,干燥剂又体现出一定的吸湿能力。

3 结语

本文从实际使用的角度研究了某型循环式干燥剂的吸湿性能,得出以下几点。

1)该型干燥剂在使用初期有明显的吸湿作用,干燥剂降低灯内空气露点的能力随着吸雾剂使用量的增加而显著提高。

2)从长期的实际车辆使用数据来看,随着灯内吸湿量的增加,干燥剂的吸湿逐渐达到平衡状态。1~3个月后,干燥剂的吸湿能力在逐步下降。

3)在无有效排湿和防止湿气入侵的机制下,安装该干燥剂的前照灯在经历高温高湿环境后,灯内的水量不可避免地会逐渐增加,导致起雾风险升高,其试验中的表现甚至不如不加干燥剂的前照灯,加重了起雾现象。为降低起雾风险,建议在使用该循环式干燥剂的同时,减少开放式通气结构,或更换为透气膜,有效降低湿气的进入。

图2 干燥剂不同用量下的灯内和环境温度/露点/相对湿度/蒸气压参数对比 (温度/露点,相对湿度/水蒸气压)

图3 不同用量的干燥剂降低露点和水蒸气压能力对比

图4 干燥剂经实际使用1个月后灯内与外部环境参数对比 (温度/露点,相对湿度/水蒸气压)

图5 干燥剂经实际使用3个月后灯内与外部环境参数对比 (温度/露点,相对湿度/水蒸气压)

图6 干燥剂经实际使用5个月后灯内与外部环境参数对比 (温度/露点,相对湿度/水蒸气压)

图7 干燥剂经实际使用5个月后灯内与未安装干燥剂的前照灯灯内环境参数对比 (温度/露点,相对湿度/水蒸气压)

图8 干燥剂经实际使用6个月后灯内与未安装干燥剂的前照灯灯内环境参数对比 (温度/露点,相对湿度/水蒸气压)

图9 干燥剂经实际使用6个月后灯内与外部环境参数对比 (温度/露点,相对湿度/水蒸气压)

4)该型干燥剂经过放湿作用而降低吸湿量后,在外部环境湿度再次提升的条件下,干燥剂的吸湿性能出现了“恢复”,表现出一定的循环使用性能。