挖掘机回转支承载荷分析及选型

侯文峰,赵 光,张 洋,闫春艳

(徐州徐工挖掘机械有限公司,江苏 徐州 221004)

液压挖掘机是目前工程机械行业应用较为广泛的设备,其工况恶劣,复杂多变。回转支承作为液压挖掘机重要的组成部分,主要起回转、连接及承载作用,其至少承载了整个液压挖掘机总重的60%,另外,挖掘机回转工作比重也占到整个液压挖掘机工作循环的50%~70%,还消耗了挖掘机25%~40%的能量。因此,回转支承选型不仅对液压挖掘机整机性能影响甚大,而且还关乎整机安全,合理地对回转支承进行载荷分析对回转支承选型至关重要。本文以某国产大型挖掘机回转支承为例,分析了其在6种典型工况下,受到的载荷情况,并指出了载荷分析中需要注意的问题,最后,对回转支承进行了选型校核计算。

回转支承虽然种类较多,但基本结构构成几乎一样,主要有内齿或外齿的内、外座圈、滚动体、隔离体、调整垫片以及自带的密封、润滑装置和连接安装孔等构成。在挖掘机结构中,回转支承外座圈用螺栓与转台联接,内座圈用螺栓与下车架用联接。根据国家标准“JB/T 2300-1999”,按照滚道型式分为4个系列:

(1)单排四点接触球式(01系列),结构轻巧、紧凑,钢圈与圆弧滚道四点接触,能同时承受轴向力、倾覆力矩和径向载荷。

(2)双排异径球式(02系列),其分上下2排布置滚珠。由于上排滚珠比下排滚珠大,因此上排滚珠的载荷大,下排的滚珠载荷小。为有利承受较大的倾覆力矩和轴向载荷,接触角制造成90°使其能自由移动。

(3)单排交叉滚柱式(11系列),其滚动体为成90°交叉排列的圆柱形或圆锥形,为平面式滚道,一般是45°接触角,在轴线上相邻滚道的滚柱交叉排列,径向载荷,轴向载荷和倾覆力矩可以沿不同方向轴向传递。

(4)三排滚柱式(13系列),与双排滚珠式回转支承类似,主要传递径向载荷的是位于中间的一排滚柱,其垂直于上排和下排的滚柱。载荷大、直径较大的大型回转设备一般采用三排滚柱式。

就目前挖掘机行业而言,运用最广泛的就是单排四点接触球式回转支承,主要运用于75t及其以下吨位的挖掘机,本文所研究液压挖掘机上选取的即为内齿式单排四点接触球式回转支承。

1 载荷分析和计算

1.1 工况选择

回转支承工作过程时,主要承受轴向载荷Fa,径向载荷Fr,以及倾覆力矩M的共同作用,由于整机工作姿态和载荷情况比较复杂,在进行挖掘机部件载荷分析时,一般只针对几种典型工作和失稳状态工况,进行载荷分析即可满足基本强度计算要求。

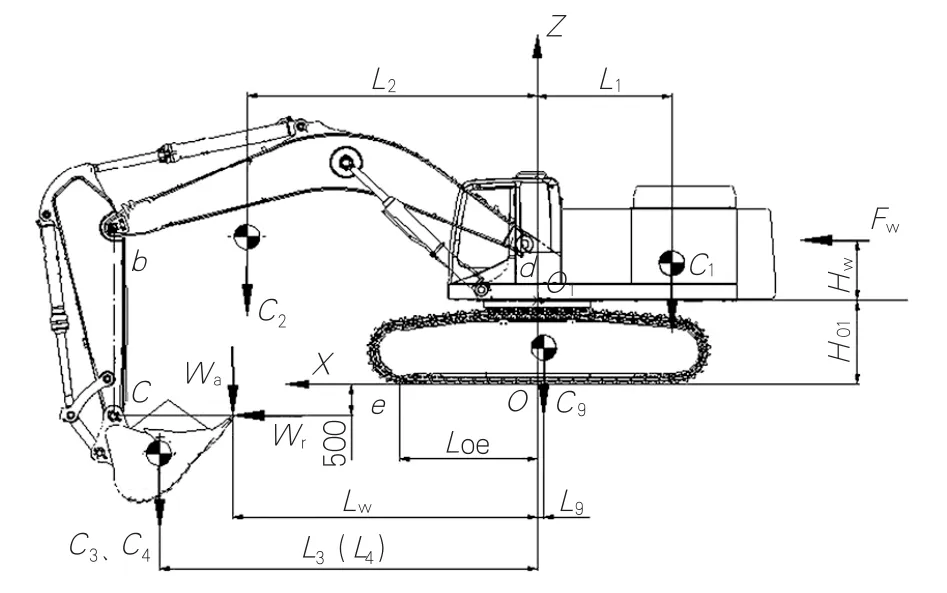

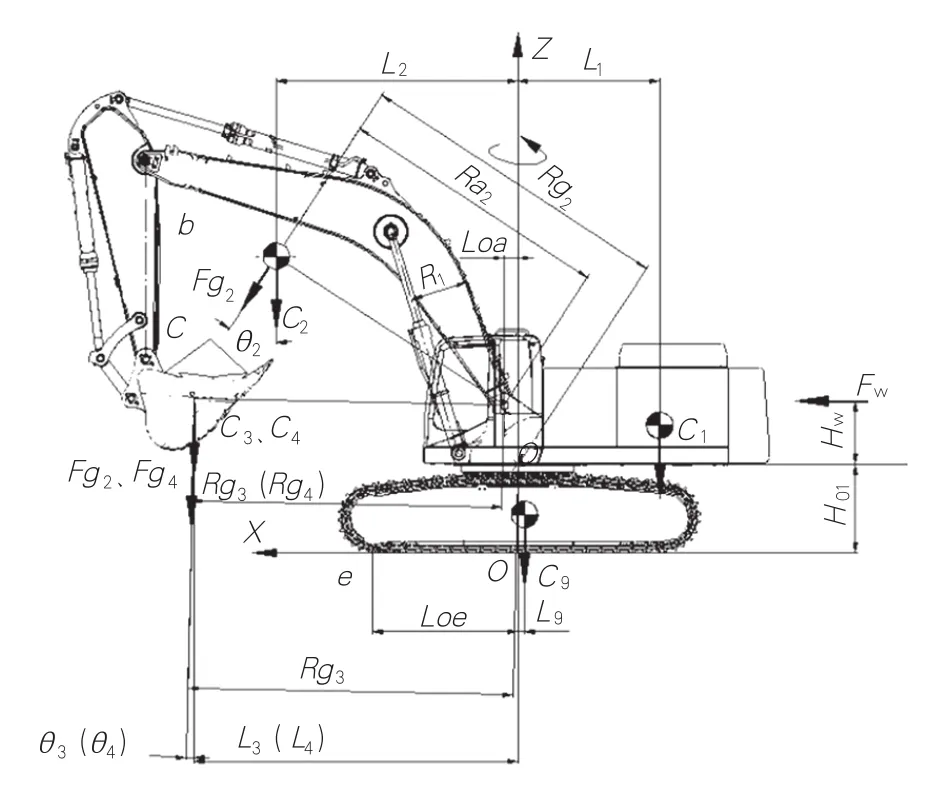

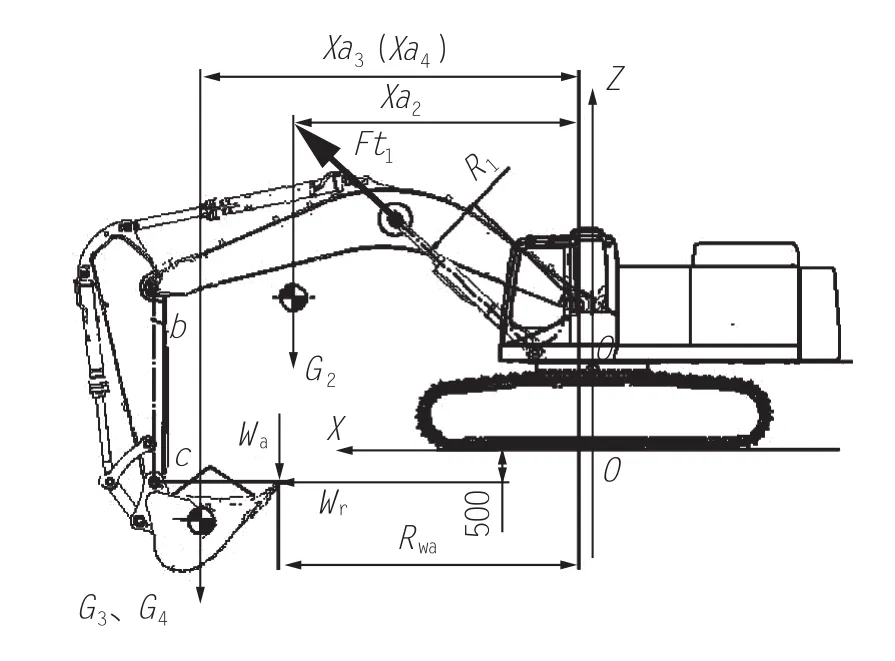

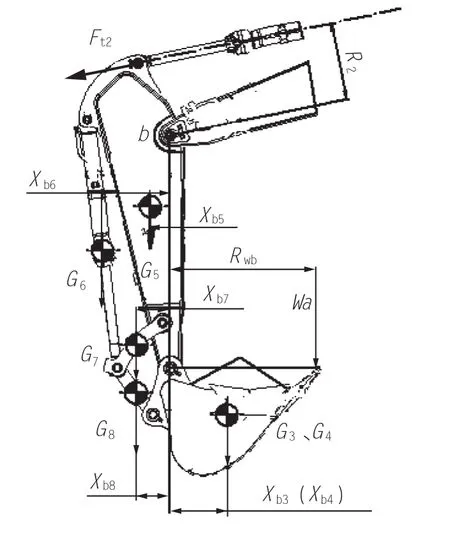

工况1,挖掘机斗杆与地面垂直,斗齿尖离地面以下0.5m,铲斗满载土壤,采用铲斗液压缸推力进行挖掘作业,挖掘竖直方向阻力垂直于地面向下,挖掘水平方向阻力忽略不计(见图1)。

图1 工况1示意图

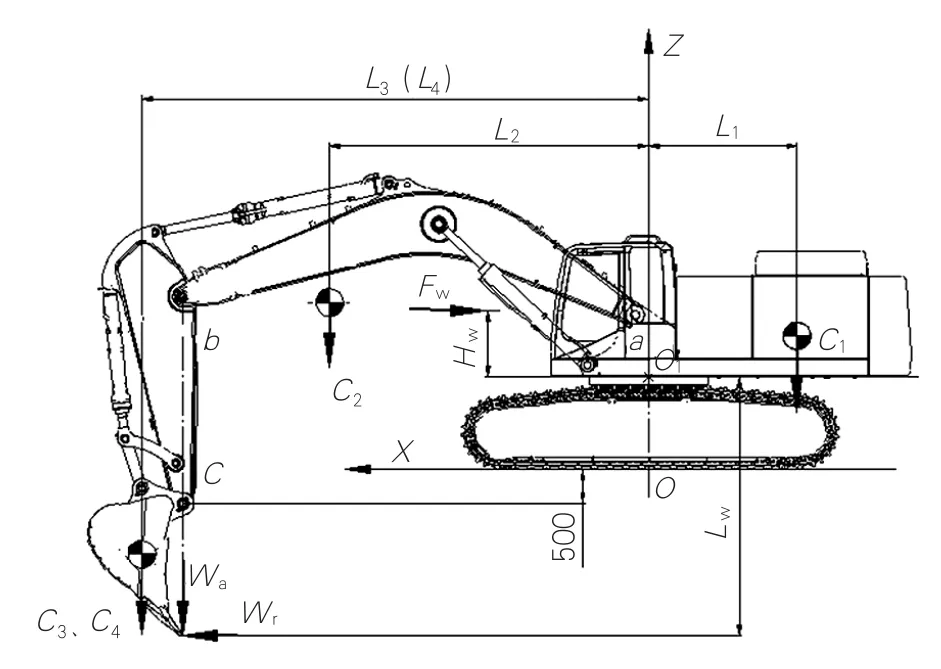

工况2,挖掘机斗杆与地面垂直,斗齿尖与铲斗回转中心连线与地面也保持垂直,斗齿尖离地面以下,铲斗只载1/4斗容土壤,在铲斗油缸推力作用下,进行挖掘作业,挖掘水平方向阻力平行于地面,远离转台,挖掘竖直方向阻力忽略不计(见图2)。

图2 工况2示意图

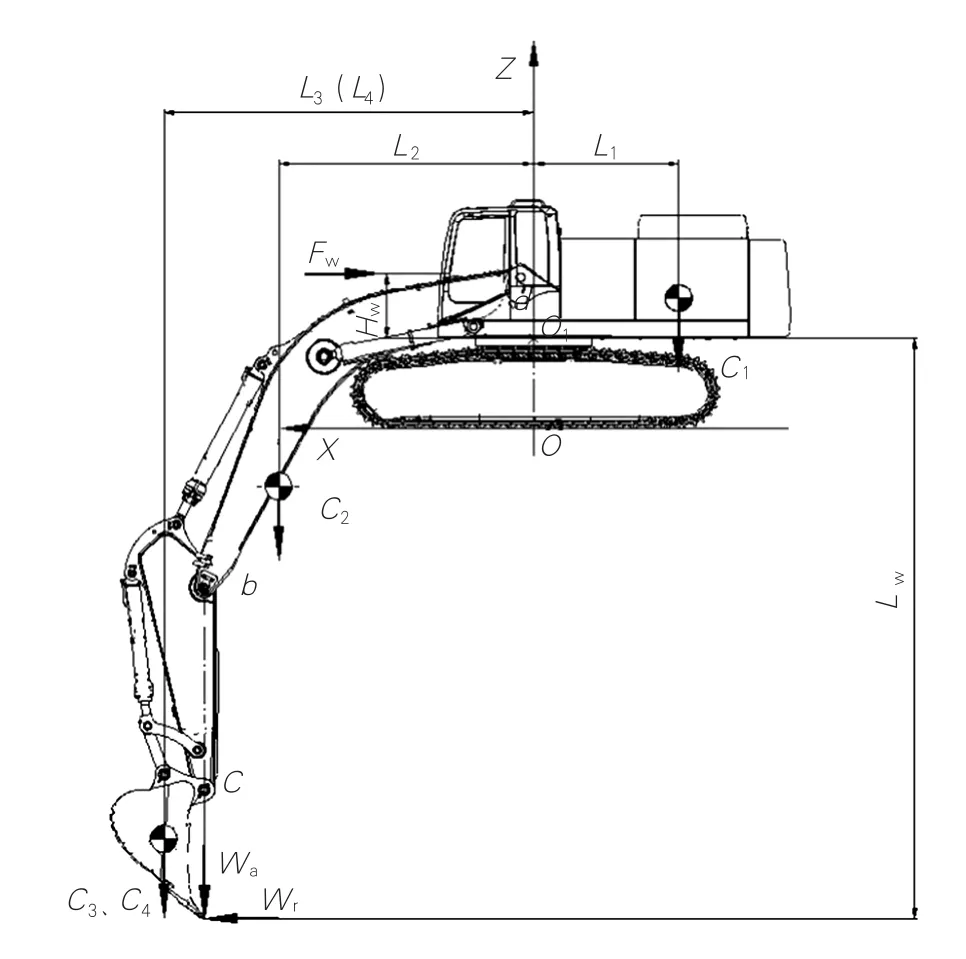

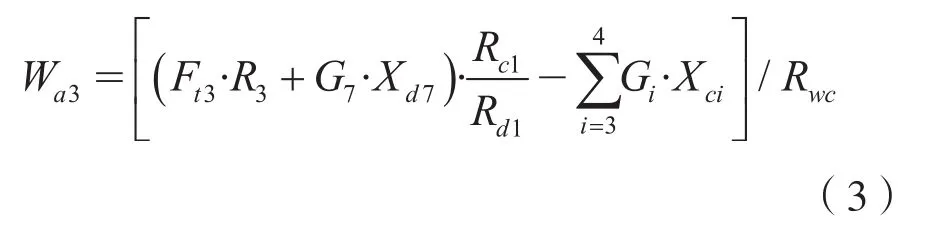

工况3,挖掘机铲斗位于最大挖掘深度,斗杆与地面垂直,斗齿尖与铲斗回转中心连线也保持与地面垂直,铲斗内载有1/4斗容土壤,在铲斗油缸推力作用下,进行挖掘作业。(见图3)。

图3 工况3示意图

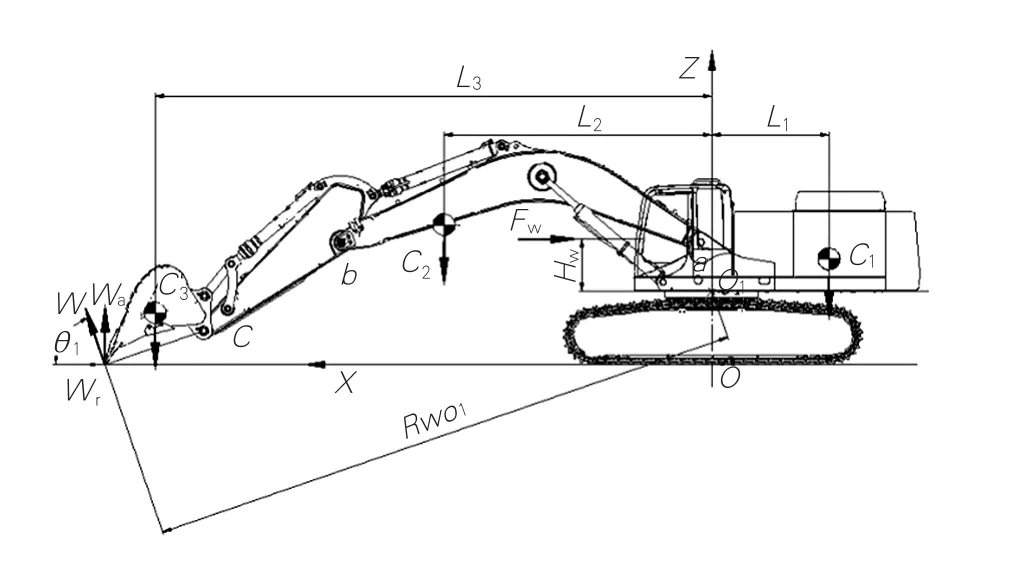

工况4,挖掘机铲斗位于最大挖掘半径,铲斗空斗,在铲斗油缸推力作用下,进行挖掘作业(见图4)。

图4 工况4示意图

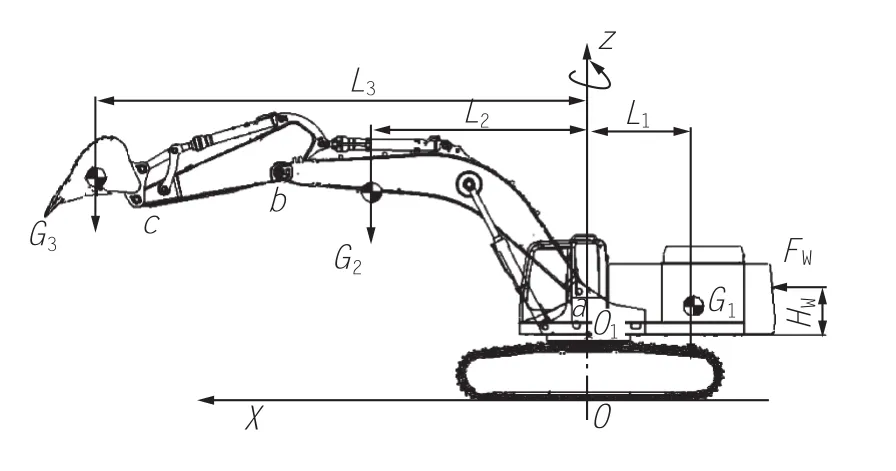

工况5,斗杆与地面垂直,铲斗置于地面之上,铲斗满载,在动臂油缸推力和回转马达作用下,进行动臂加速提升和加速(减速)回转(见图5)。

工况6,铲斗置于驾驶室上方,斗杆油缸处于最短状态,铲斗空斗,在动臂油缸推力和回转马达作用下,进行动臂下降减速回转(见图6)。

图5 工况5示意图

图6 工况6示意图

1.2 载荷分析

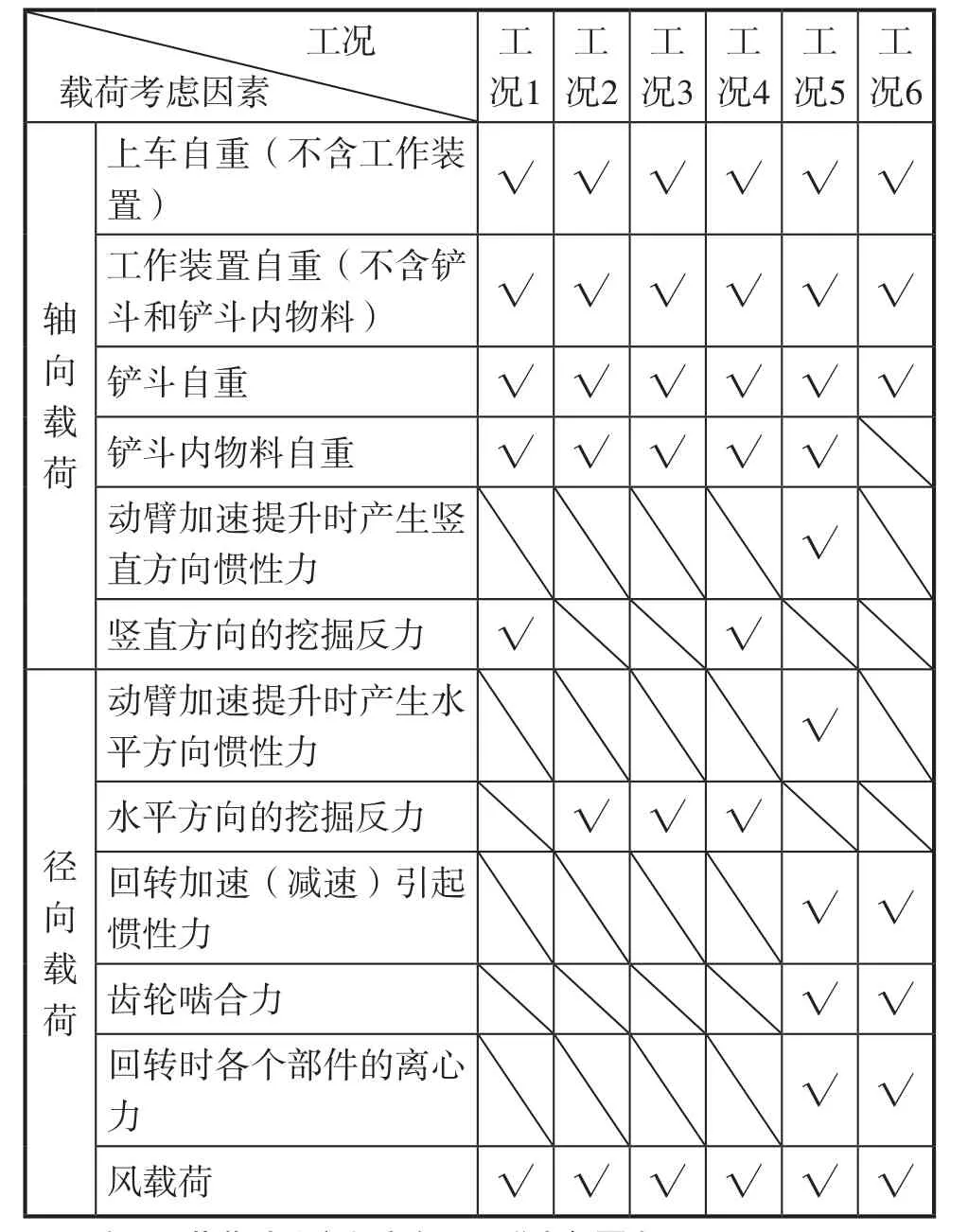

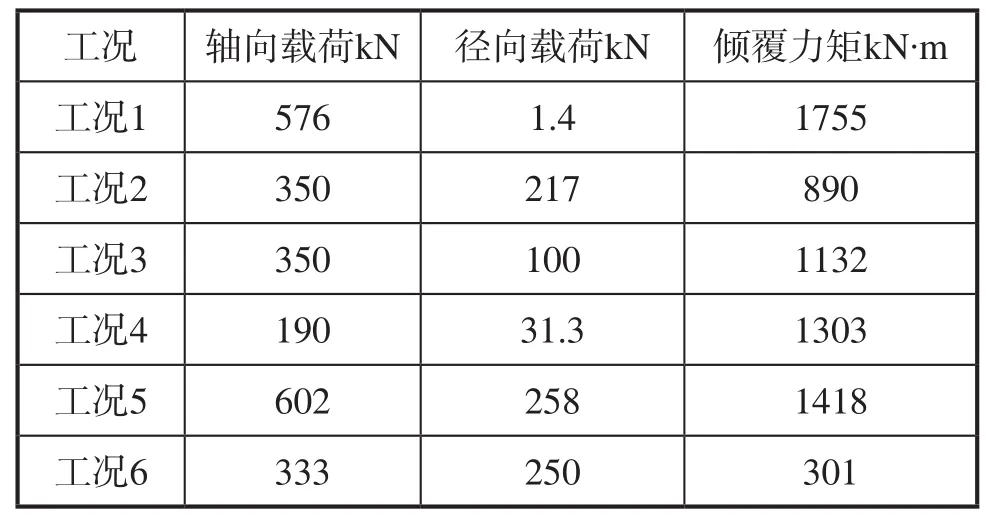

如前文所述,回转支承工作过程时,主要承受轴向载荷Fa,径向载荷Fr,以及倾覆力矩M的共同作用,但由于工况不同,如下表所示,在计算轴向载荷Fa和径向载荷Fr考虑的主要影响因素也不尽相同。

除了考虑载荷构成因素以外,表1所示。在求解主要载荷挖掘反力时,还需要考虑限制挖掘机挖掘力发挥的诸多确定和不确定因素,如挖掘机结构件强度,工作装置传动效率,机器状态,作业方式,驾驶员技能等,本文为了简化计算,仅考虑以下制约因素。

(1)某一组油缸(如铲斗油缸)主动工作时,另外2组被动油缸(如斗杆油缸和动臂油缸)均不超过各自的闭锁能力或两组被动油缸油压均不超过其各自溢流压力。

(2)挖掘反力不至于导致整机发生倾覆,如前倾或后倾等。

另外,在计算回转支承轴向载荷和颠覆力矩时,需要考虑工作条件系数K[4],主要是将铲斗及土方质量乘以系数K,做加权处理,对于单斗挖掘机而言,工作条件系数K一般取1.5。

表1 载荷构成影响因素

1.3 载荷计算

前文中,工况1~工况4载荷计算过程比较相似,而工况5和工况6载荷计算过程也比较相似,本文仅以工况1和工况6为例,来介绍载荷计算过程,其他工况只列出最终计算结果供后文选型计算用,其计算过程不再赘述。

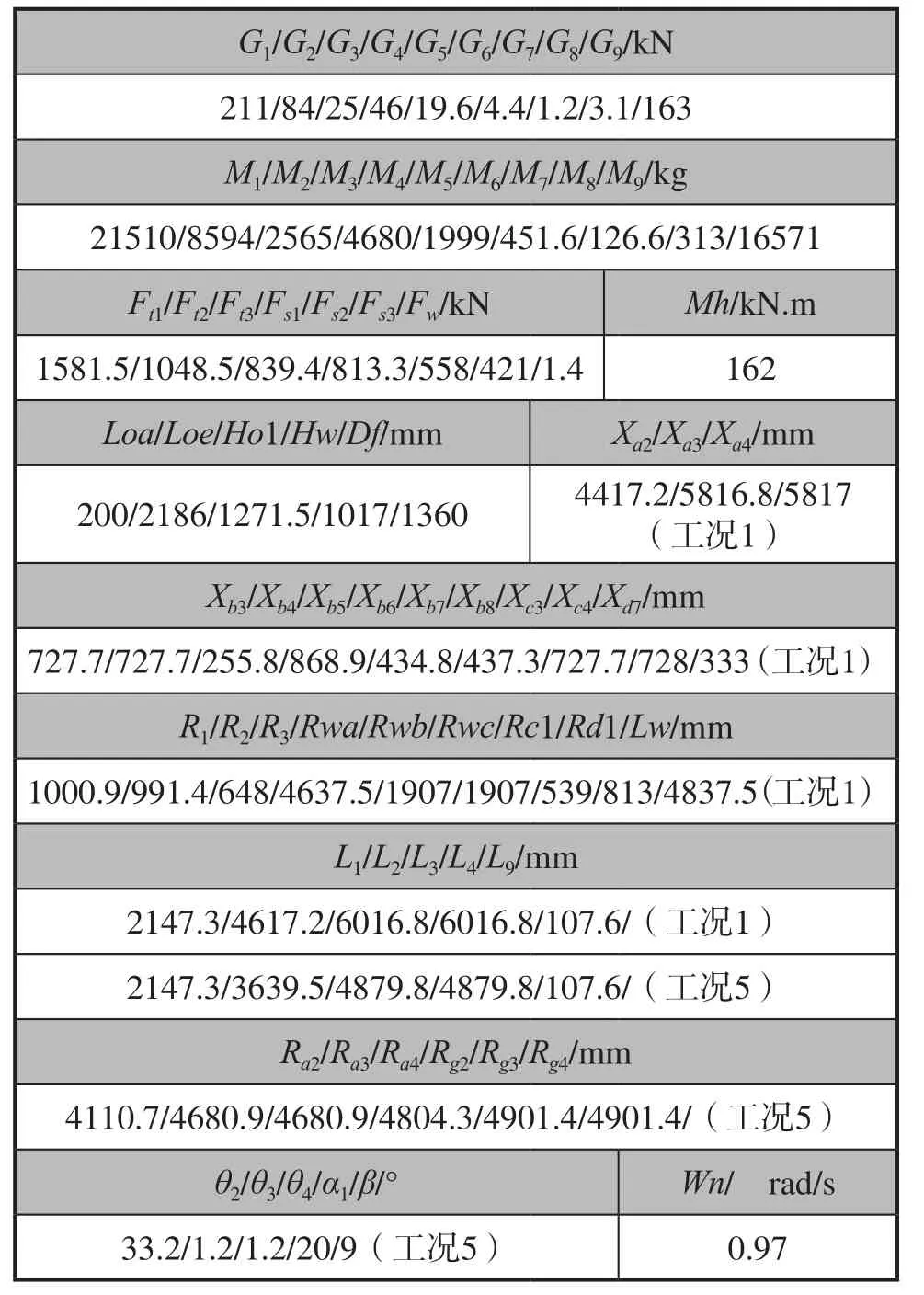

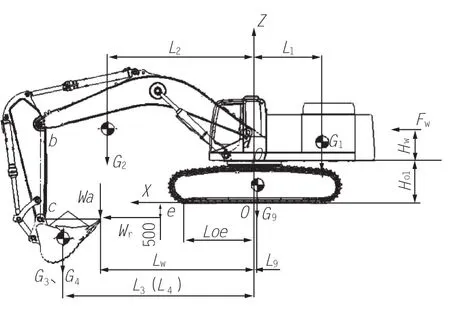

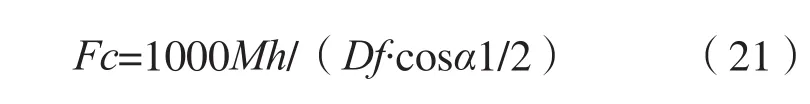

为简化计算,如图1~6所示,可以近似认为所有部件重心均处于纵向对称面XOZ内,其中X轴为纵向对称面与地面交线,方向指向挖机前进方向;Z轴与回转支承中心线重合,方向垂直地面向上,O1点为回转支承轨道中心。求解回转支承载荷所需的参数,如表2所示。

在表2中:G1~G9依次为上车(不含工作装置),工作装置(不含铲斗和铲斗内物料),铲斗,铲斗内物料,斗杆,铲斗油缸,摇杆,连杆,

表2 计算参数表

下车总成重量;M1~M9依次为上车(不含工作装置),工作装置(不含铲斗和铲斗内物料),铲斗,铲斗内物料,斗杆,铲斗油缸,摇杆,连杆,下车总成质量;Ft1~Ft3依次为动臂油缸,斗杆油缸,铲斗油缸最大推力(即:油缸大腔闭锁力);Fs1~Fs3依次为动臂油缸,斗杆油缸,铲斗油缸最大收缩力(即:油缸小腔闭锁力);Fw为风载荷;Mh为回转机构输出扭矩,kN·m;Loa,Loe分别为O点到铰点a和铰点e的水平距离;Ho1为O1点到地面距离;Hw为风载荷作用点到O1点竖直距离;Df为回转支承齿圈节圆直径;Xa2~Xa3依次为工作装置(不含铲斗和铲斗内物料),铲斗,铲斗内物料自重对铰点a取矩的力臂;Xb3~Xb8依次为铲斗,铲斗内物料,斗杆,铲斗油缸,摇杆,连杆自重对铰点b取矩的力臂;Xc3、Xc4依次为铲斗,铲斗内物料自重对铰点c取矩的力臂;Xd7为摇杆自重对铰点d取矩的力臂;R1~R3依次为动臂油缸闭锁力对铰点a取矩的力臂,斗杆油缸闭锁力对铰点b取矩的力臂,铲斗油缸闭锁力对铰点d取矩的力臂;Rwa、Rwb、Rwc依次为挖掘反力对铰点a,b,c取矩的力臂;Rc1、Rd1依次为连杆反力对铰点c,d取矩的力臂;Lw为挖掘反力对点O1取矩的力臂;L1~L4以及L9依次为上车(不含工作装置),工作装置(不含铲斗和铲斗内物料),铲斗,铲斗内物料,下车总成重心到O(或O1)点水平距离;Ra2~Ra4依次为工作装置(不含铲斗和铲斗内物料),铲斗,铲斗内物料重心绕铰点a旋转半径;Rg2~Rg4依次为动臂提升时,绕铰点a回转加速度引发的工作装置(不含铲斗和铲斗内物料),铲斗,铲斗内物料惯性反力对O1点取矩的力臂,mm;θ2~θ4为绕铰点a回转加速度引发的工作装置(不含铲斗和铲斗内物料),铲斗,铲斗内物料惯性反力与竖直方向的夹角;α1为回转支承齿轮传动压力角;β为回转小齿轮轴在转台上的位置角;Wn为最大回转速度。

1.3.1 工况1载荷计算

对于工况1而言,回转支承受到的轴向载荷有上车自重(不含工作装置),工作装置自重(除了铲斗和铲斗内物料外),铲斗自重,铲斗内物料自重,竖直方向的挖掘反力,径向载荷有风载荷,以及这些载荷产生的倾覆力矩。这些载荷中竖直方向的挖掘反力未知量需要先行计算。

(1)竖直方向的挖掘反力Wa确定

(a)动臂油缸所限制的挖掘反力Wa1

图7 挖掘反力分析示意图

由力矩平衡和图7可得公式(1)

将表2相关数据带入公式(1)可得:

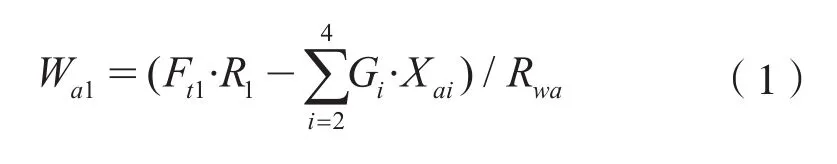

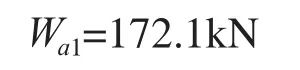

(b)斗杆油缸所限制的挖掘反力Wa2

由力矩平衡和图8可得公式(2)

图8 挖掘反力分析示意图

将表2相关数据带入公式(2)可得:

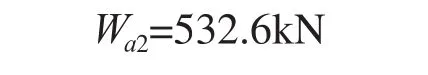

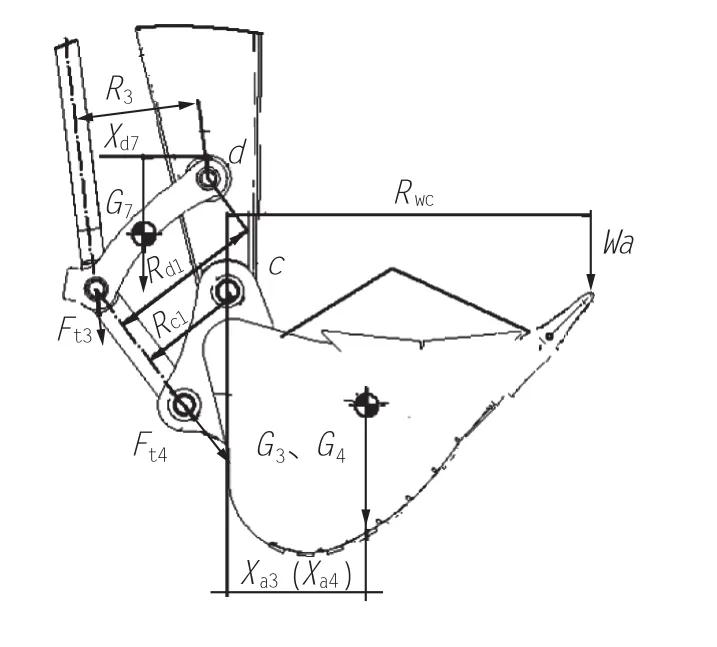

(c)铲斗油缸主动工作限制的挖掘反力Wa3

忽略连杆及铲斗油缸自重对挖掘力的影响,由力矩平衡和图9可得公式(3)

图9 挖掘反力分析示意图

将表2相关数据带入公式(2)可得:Wa3=162.1kN

(d)取机身稳定系数Kw=1,整机稳定性所限制的最大挖掘反力Wa4

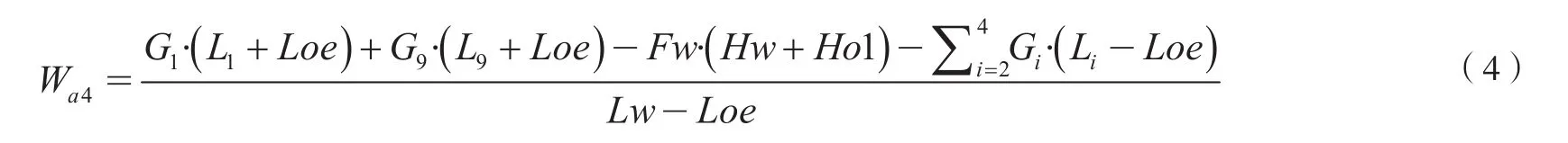

由力矩平衡和图9可得公式(4)

图10 挖掘反力分析示意图

将表2相关数据带入公式(4)可得

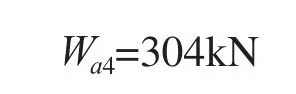

对比(a),(b),(c),(d)4种限制情况下,求解出挖掘反力结果,应该取其中最小值,即铲斗油缸主动工作限制的挖掘反力Wa3,那么竖直方向的挖掘反力:Wa=162.1kN

(2)轴向载荷Fa,径向载荷Fr以及倾覆力矩M求解。

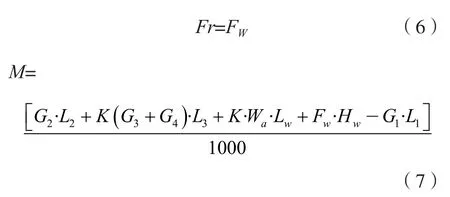

由图1,通过受力分析和力矩平衡,可得如下公式:

公式(5)和(7)中的K为挖掘机工作条件系数,取1.5。

将表2相关数据带入公式(5),(6),(7)可得:

轴向载荷Fa=576kN;

径向载荷Fr=1.4kN;

倾覆力矩M=1755kN.m。

1.3.2 工况5载荷计算

如前文图5所示,对于工况5而言,回转支承受到的轴向载荷有上车自重(不含工作装置),工作装置自重(除了铲斗和铲斗内物料外),铲斗自重,铲斗内物料自重,动臂加速提升时产生竖直方向惯性力,径向载荷有动臂加速提升时产生水平方向惯性力,回转加速(减速)引起惯性力,齿轮啮合力,各部件的离心力,风载荷。以及这些载荷产生的倾覆力矩。

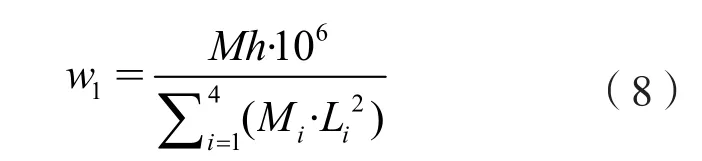

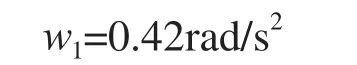

(1)绕回转中心回转加速度w1,由力矩平衡得:

将表2中数据带入公式(8),可得:

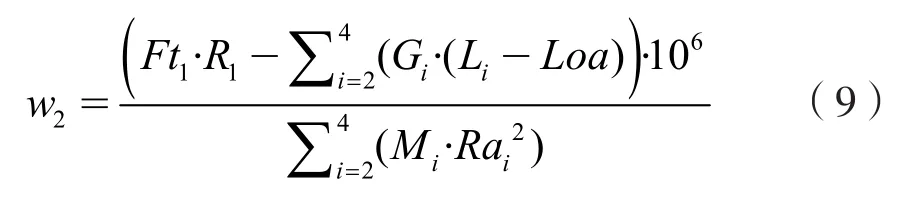

(2)绕动臂销轴孔(即:铰点a)回转加速度w2,由力矩平衡得:

将表2中数据带入公式(9),可得:

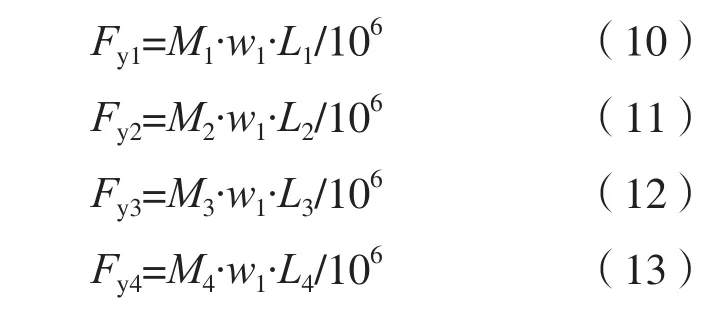

(3)加速回转引起的各部件沿回转方向的惯性力:

公式中,Fy1~Fy4依次为加速回转引起的上车,工作装置,铲斗,斗内物料沿回转方向的惯性力。

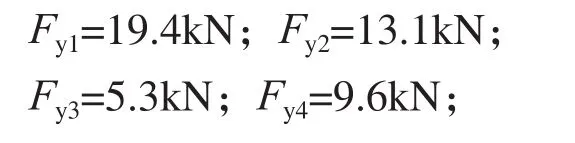

将前文计算结果及表2中数据带入公式(10)~(13),可得:

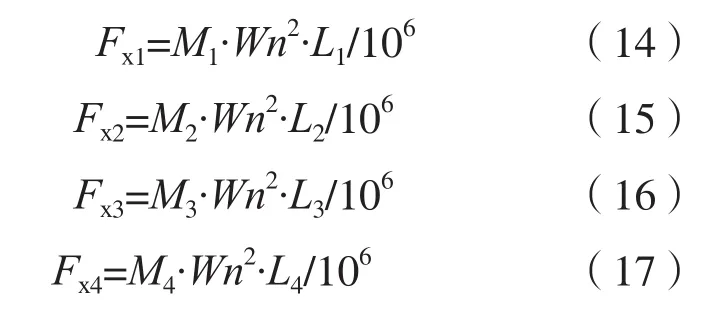

4)各部件对回转中心的离心力:

公式中,Fx1~Fx4依次为上车,工作装置,铲斗,斗内物料对回转中心的离心力。

将前文计算结果及表2中数据带入公式(14)~(17),可得:

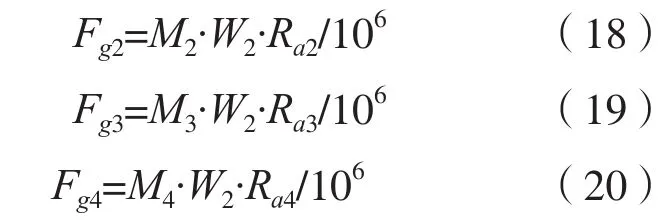

(5)由动臂加速提升引起各部件惯性力:

公式中,Fg2~Fg3依次为由动臂加速提升引起的工作装置,铲斗,斗内物料惯性力。

将前文计算结果及表2中数据带入公式(18)~(20),可得:

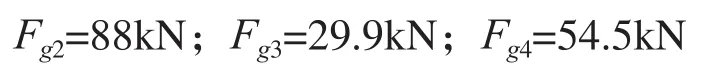

(6)齿轮啮合力求解:

公式中,Fc为齿轮啮合力。将前文计算结果及表2中数据带入公式(21),可得:Fc=253.4kN

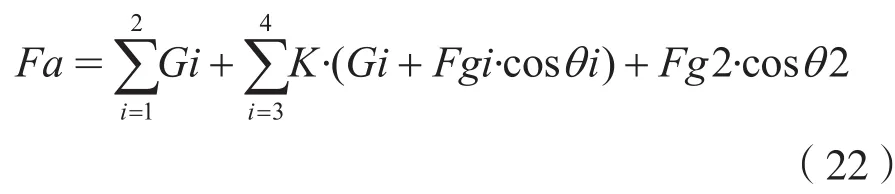

(7)轴向载荷Fa:

将前文计算结果及表2中数据带入公式(22),可得:Fa=602kN

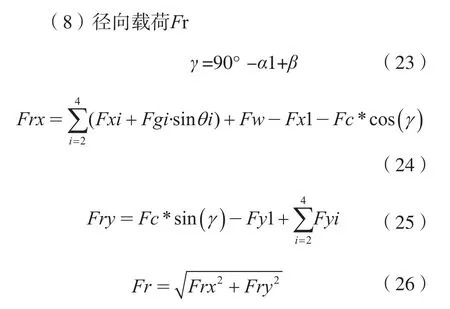

公式中,Frx为径向载荷Fr在X轴方向分力,Fry为径向载荷Fr在Y轴方向分力。将前文计算结果及表2中数据带入公式(23)~(26),可得:Fr=258kN

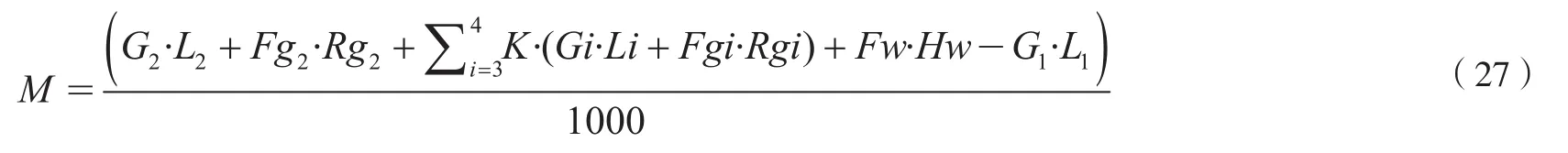

(9)倾覆力矩M

将前文计算结果及表2中数据带入公式(27),可得:M=1418.4kN·m。

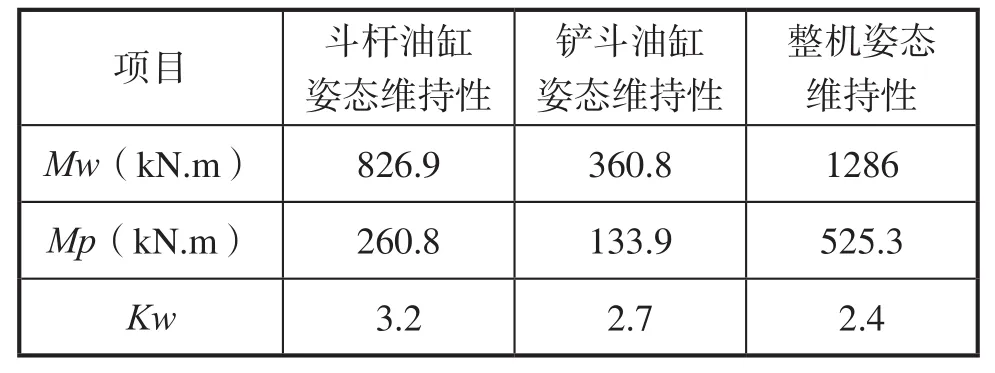

上述计算过程在需要进一步验证姿态维持性。也就是说,各个油缸提供闭锁力可否维持该姿态,以及该姿态下整机是否发生倾覆,是否稳定,即:维持姿态力矩Mw(或稳定力矩)与破坏姿态力矩(或倾覆力矩)Mp之比Kw是否大于1,由前文计算可知,绕动臂销轴孔回转加速度w2大于0,可知动臂油缸闭锁力足够维持姿态,还需计算验证斗杆和铲斗油缸闭锁力可否维持该姿态以及该姿态下整机是否稳定,其计算过程就不再赘述,只列出计算结果。表3所示。

表3 姿态维持性计算结果

1.3.3 载荷计算结果

工况1~工况6载荷计算结果汇总,如表4所示:

表4 载荷计算结果

2 选型计算

2.1 回转支承初步确定

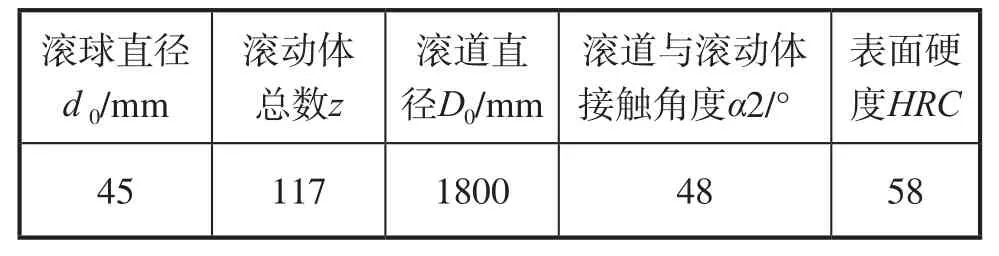

根据行业经验结合国标JB/T 2300-1999选定014.45.1800单排四点接触球式回转支承,参数如表5所示。

表5 回转支承参数

2.2 回转支承承载能力校核计算

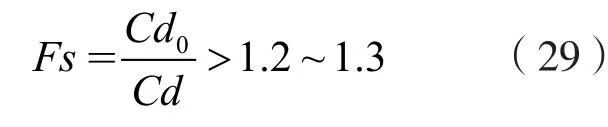

对回转支承承载能力校核[1],一般先利用载荷叠加法计算其当量负荷,并将当量负荷与其负荷能力进行比较,得出安全系数,最后查验安全系数是否在安全范围内:

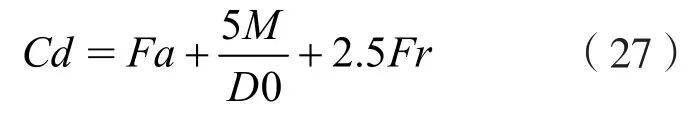

对于4点接触球式回转支承其当量负荷Cd:

式中,Fa为作用在回转支承上轴向载荷,kN;Fr为作用在回转支承上径向载荷,kN;M为作用在回转支承上的总倾覆力矩,kN·m;

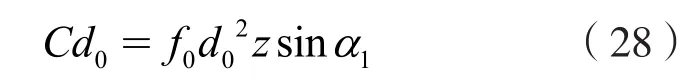

对于4点接触球式回转支承负荷能力Cd0:

式中,f0为回转支承静容量系数[1],N·mm-2,由滚道表面硬度58HRC,可知f0取41;d0为滚动体直径,mm;z为滚动体总数,α1为滚动体与滚道的接触角,°;

对于回转支承的安全系数。

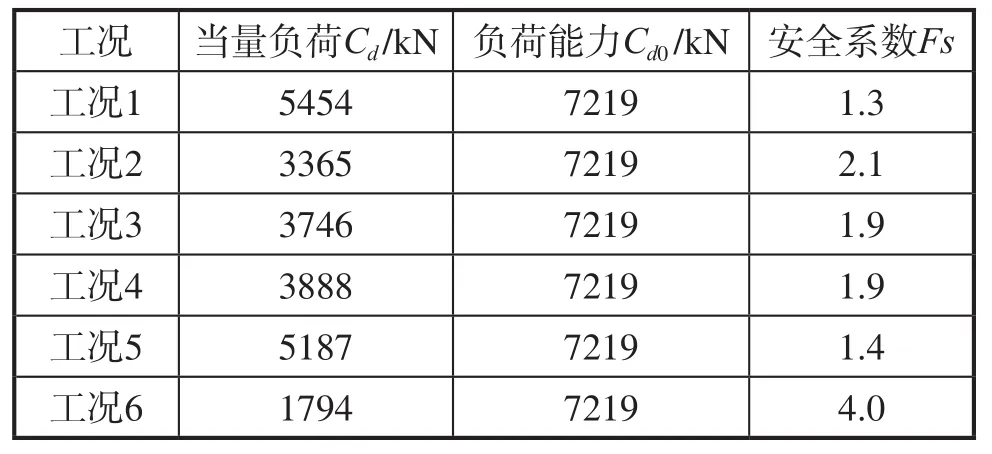

将表4中载荷计算结果以及表5参数带入公式(27)~(29)可得如下:

表6 承载能力校核结果

由上表可知,所选回转支承承载能力基本上可以满足要求。

3 结束语

本文以某国产大型挖掘机回转支承为例,详细地分析了其在6种典型工况下,受到的载荷情况,指出了载荷分析中需要注意的问题,最后,对回转支承进行了选型校核计算。本文为挖掘机回转支承载荷分析和选型计算,提供了理论指导和依据,对于挖掘机行业工程技术人员,具有一定参考实用价值。