模式2充电器过温保护测试不确定度分析

未倩倩,李 晓,王娇娇,陈 赫

(中国汽车技术研究中心有限公司,天津 300300)

随着国家政策的大力引导,电动汽车产业得到快速的发展,电动汽车走进千家万户。但是近年来电动汽车火灾事故频发,人们在享受电动汽车带来便利的同时,也在担忧其安全问题。模式2充电器作为家用电动汽车充电器,使用频率非常高,其安全保护性能对电动汽车的充电安全来说至关重要。为此,本文以某模式2充电器产品为例,介绍其过温保护试验的测量方法,识别并分析过温保护试验过程中各测量不确定度的来源,从人、机、料、法、环等各个环节,论述其对测量结果的影响,给出温度测量值的不确定度评估过程,从而更加准确可靠地论证该模式2充电过温保护功能是否符合相关标准的要求,从而更好地保障充电安全。

1 应用实例

1.1 试验样品

模式2充电器,其产品技术条件规定:电路板温度超过85℃时,应切断输出电路。

1.2 试验方法

过温保护试验方法:将模式2充电器放置在温箱内的几何中心位置,额定负载条件下运行。设定温箱的温升速率为1k/min,在温度试验箱升温过程中,模式2充电器的控制盒根据采集的温度判断如已经达到过温保护点,则切断输出电路。过温点从温箱直接读取。在试验过程中,外接数据采集系统作为温度监控,监控热电偶布置在控制盒外表面和电路板上尽可能靠近模式2充电器本身温度传感器的位置。

1.3 试验方案布置

按图1所示线路完成样品连接和布置。

图1 试验样品连接关系

1.4 试验设备

1)高低温湿热试验箱,其检定结果见表1。

表1 检定结果

2)数据采集系统 (J型热电偶),最大偏差0.8℃,其扩展不确定度 (k=2)为0.05%。

2 测量不确定度来源分析(图2)

测试者观测模式2充电器的负载电流断开后立即读取温箱的读数,存在一定的读数误差。由于温箱是数字显示,不存在数据修约的误差,读数误差由分辨力决定。

图2 不确定度因素分析图

温箱的特性对本次测量结果有较大的影响,如温箱偏差、均匀度、波动度[1]、温升速率[2]等。外接的数据采集系统与J型热电偶的连接归为两者的一体校准。

本测试为带载测试,由于被测样品本身的材料特性以及带载运行工况的影响,控制盒内的温度和温箱中心点位置的温度存在偏差,而且温箱检定证书中的均匀度是从箱体稳定状态下得出,而本测试是处于动态过程中[3],因此,通过外接数据采集系统监控控制盒外表面和盒内电路板上的温差来评估其对不确定度的影响。

在测试中,我们采用点胶法固定热电偶探头,避免了热电偶探头与被测样品表面由于接触不良产生的测量不确定度。监控热电偶分别布置在温箱几何中心位置以及电路板上尽可能靠近模式2充电器本身温度传感器的位置,尽可能缩小取点位置对不确定度的影响,此部分贡献可忽略不计。

10组试验在同一个温箱内进行,设定条件一致,因此环境条件的影响可忽略。

3 测量数值的采集

重复进行10次试验,记录负载电流突变点时温箱显示仪的读数,以及监控数据采集系统采集的温度数值,见表2。

4 建立数学模型

过温保护点不确定度数学模型为:

式中:Δt——温箱读数偏差;tA——温箱示值重复性偏差;tB——温箱引起的偏差;tC——外接测量设备引起的偏差。

其中,tA、tB、tC互为独立,因而得:

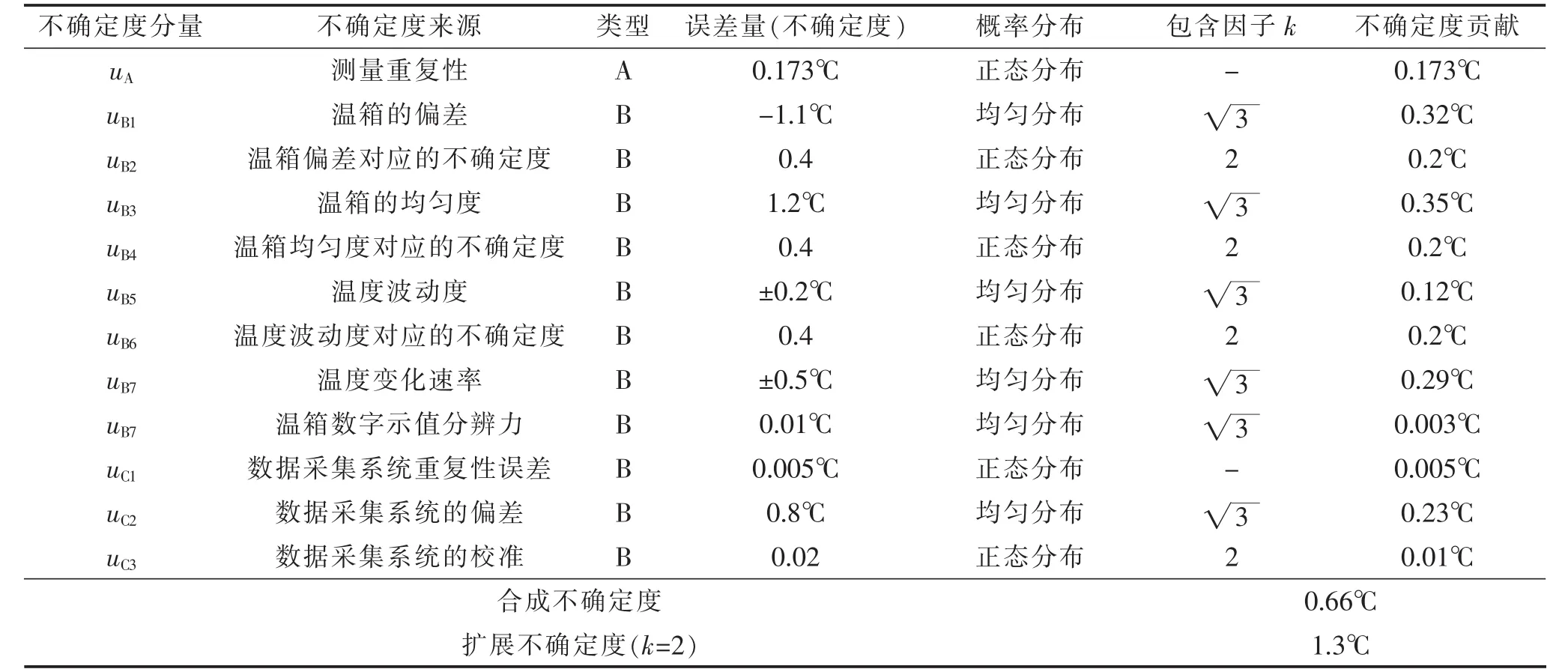

表3为不确定度汇总表。

5 不确定度计算

5.1 A类不确定度计算

标准偏差

5.2 B类不确定度计算

5.2.1 温箱引入的不确定度

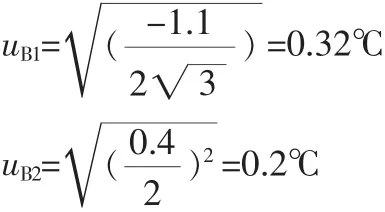

由检定证书获得温箱温度最大偏差-1.1℃,温度测量不确定度0.4℃,则由此引入的不确定度为:

表2 测量数值的采集

表3 不确定度汇总表

温箱温度均匀度偏差1.2℃,不确定度0.4℃,由此引入的不确定度为:

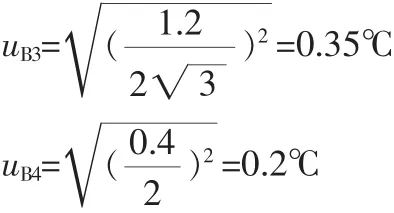

温箱温度波动度偏差±0.2℃,不确定度0.4℃,由此引入的不确定度为:

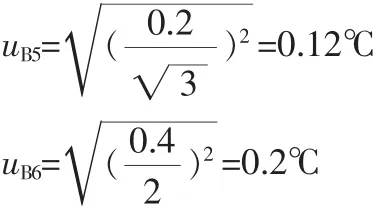

温箱温升变化速率1℃/min,按照经验判断,其最大偏差不超过±0.5℃,服从均匀分布,由此引入的不确定度为:

温箱数字示值分辨力0.01℃,服从均匀分布,由此引入的不确定度为:

5.2.2 外接数据采集系统引入的不确定度

数据采集系统 (J型热电偶),最大偏差0.8℃,其扩展不确定度 (k=2)为0.05%,即0.02℃,由此引入的不确定度为:

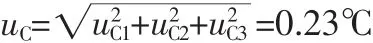

由外接数据采集系统引入的不确定度为:

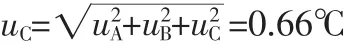

5.3 合成不确定度计算

5.4 扩展不确定度计算

扩展不确定度 (置信水平95%:k=2),U=k×uC=1.32℃

6 测量结果的表示

温箱示值平均值为85.09℃,经修约后,模式2充电器过温保护点温度表示为:

T=85.1℃±1.3℃ (置信水平95%:k=2)。

7 总结

本文对模式2充电器过温保护点测量的不确定度进行了分析评估,给出了过温保护点温度的测量方法,并分析了影响测量不确定度的因素以及评估过程。

(编辑 杨 景)