双极膜电渗析技术在制酸领域的研究进展

闫凯旋,郑强松,刘俊生,陈向荣,檀胜,杭晓风

(1.合肥学院 生物食品与环境学院,安徽 合肥 230601;2.中国科学院过程工程研究所,北京 100190)

酸产品是重要的工业生产资料,可分为有机酸和无机酸两大类。有机酸主要是由微生物发酵液酸化沉淀制得,该过程包含酸化、沉淀、过滤、蒸发等繁杂操作,而无机酸的制备工艺多涉及复杂的化学反应过程。传统制酸工艺不仅引入大量的化学药剂,生产成本高,且工艺过程复杂,所排放的“三废”更是给环境带来了巨大压力[1-3]。离子交换法是常用的制酸工艺,凭借树脂的廉价和工艺的高度成熟等优点被广泛应用于有机酸和无机酸的生产。但树脂再生会产生大量的酸、碱废水,处理难度大、易造成环境污染。为了克服这些问题,有研究者尝试采用电渗析技术以盐溶液制备酸产品,该工艺过程相对简单,污染较少[4]。但电渗析能耗较高,设备安装复杂,且不能为酸根提供H+,需要引入大量外源酸,极大地增加了产品酸受污染的风险,产生的盐水也成为重要的环境负担。双极膜电渗析(BMED)技术在绿色化、节能化、高效化产酸方面更具优势,在将盐同步转化为对应碱和酸的同时,不需要添加化学药剂且几乎不副产废水,相比普通电渗析,其能耗更低,效率较高。

1 双极膜水解离机理

双极膜(BPM)是一种由阴离子交换层(AEL)、阳离子交换层(CEL)和中间界面层(IL)组成的复合离子交换膜[5]。当在双极膜两侧施加反向电压时,带电离子分别通过阴、阳离子交换层向双极膜两侧主体溶液迁移,中间界面层内离子耗竭并形成高电势梯度(108V/m),从而使水分子发生解离。水解离生成的OH-和H+在电场力作用下分别迁移进入两侧的主体溶液[6],同时溶液中的水通过扩散作用进入中间层补充被解离的水分子(见图1)。对于发生在双极膜的水解离电化学现象目前还未有统一的理论解释,常用于描述双极膜水解离的模型主要有Second wien effect模型(SWE)、化学反应模型(CHR)和中和层模型[7]。

SWE模型假设双极膜紧密结合无缝隙,通直流电后,中间层的电解质离子分别通过阴、阳膜迁移出来,形成“耗尽层”。阴、阳离子膜结合处只剩下未被补偿的固定电荷,可移动的离子浓度很低甚至没有,此区域的水分子发生解离。由于“耗尽层”场强非常高,水的解离相当于弱电解质解离,离子产生的速率可以视为水的解离速度,重新结合的OH-和H+忽略不计[8]。但是ONSAGER提出的SWE模型只适用于E=107~108V/m,对更高场强的适用性尚无人证实。

CHR模型是由Simons提出的另一个水解离理论,该理论认为水的解离主要是由于双极膜内阴离子交换层或阳离子交换层上的离子交换基团夺取水分子的质子,然后通过官能团传递释放质子到双极膜外,即活性基团的质子化和去质子化。目前,通过在中间层添加催化剂以降低双极膜电势、降低水解离活化能、加快水解离速率成为增强双极膜性能的重要手段[9]。

中和层模型[10]认为阴、阳离子交换层膜界面处还存在中性层(中和层),水的解离发生在单个离子交换层中,也发生在离子交换层与中性层的接触界面中。目前该理论较少被提及,且不适用于没有中性层的双极膜,比如在同一基膜两侧引入不同交换基团制成的双极膜就没有中性层。

图1 双极膜结构示意图Fig.1 Bipolar membrane structure diagram

2 双极膜的制备和膜堆构型

2.1 双极膜的制备工艺

双极膜作为BMED的核心部件,其自身性能直接影响到双极膜电渗析的制酸碱能力,制备高性能的双极膜对推动BMED技术在制酸领域发展具有重要意义。为了增强双极膜的各项性能(如跨膜电压降、水解离速率、膜层稳定性、耐酸碱及耐温性等),出现了包括热压成型法、粘合成型法、延流成型法、基膜两侧分别引入阴阳离子交换基团法、无机材料粘合法等在内的多种双极膜制备工艺。其中延流成型法制作的双极膜结构紧密、具有极好的化学稳定性和机械稳定性,制作工艺简单,成本较低,是目前制备双极膜的主流工艺[6]。但上述方法在膜层厚度的精确控制和中间层结构的可塑性方面存在一定的欠缺。特别是中间层作为水的解离区域,对双极膜的性能有着极其重要的影响。

Akihik等[11]通过静电纺丝技术用离子交换树脂在商业化AciplexK501阳膜上制出纳米纤维中间层,利用纳米纤维较高的比表面积增加反应活性位点进而促进了水的解离。但由于双极膜的阴、阳层仍为延流法制作,该方法制备的双极膜普遍存在各膜层间结合力不强、相互渗透严重、膜整体结构不稳定等问题。

为此,陈晓等[12]尝试将不同聚合物纺丝材料按照阳离子交换层(或阴离子交换层)、中间层、阴离子交换层(或阳离子交换层)的顺序连续静电纺丝,再通过化学交联或者热压稠密化得到完整的多层结构双极膜,制成的APAM/CS-PVAL型纳米纤维双极膜显示出较好的溶胀性和界面结构稳定性,将膜置于60 mA/cm2条件下,测得该双极膜跨膜电压6.1 V,远低于延流法制备双极膜的8.1 V。为进一步增强双极膜的稳定性,提高BMED的制酸性能,Shen等[13]分别以QPPO、磺化聚醚醚酮 (SPEEK)为阴阳离子交换层的纺丝液,以 Al(OH)3纳米颗粒为中间层催化剂制备出拥有阴阳膜互穿3D结构的双极膜。该3D结构有效控制了双极膜在高电流密度条件和频繁启停条件下膜分层起泡现象,同时处在3D孔道内的催化剂大幅增加了水解离效率。实验还测得双极膜在1 000 mA/cm2的高电流密度下稳定运行,且未发生严重的不可逆损伤。另外,致密的外层离子束提高了离子膜的选择性(几乎不发生同离子泄露),这对制备高纯度酸具有重要意义。虽然通过诸如静电纺丝、雾化喷涂等新工艺能够通过精准控制膜层厚度、均匀喷涂催化剂、甚至塑造更牢固的中间层结构来提高双极膜的各项性能[14],但所制备的双极膜在频繁启停、长运行时间、高温等复杂条件下使用的稳定性还有待检验。

2.2 BMED膜堆构型

为了提高双极膜电渗析技术的制酸效率,除了要提高膜性能外,还需优化膜堆构型,不同的膜堆构型在制酸时的能耗、效率、产率、产品纯度差别较大。目前3种典型的BMED构型见图2,仅由双极膜和阴离子交换膜构成一个单元的两隔室构型称为阴离子交换膜-双极膜构型(BP-A)。由双极膜和阳膜构成的构型称为阳离子交换膜-双极膜构型(BP-C)。由双极膜同时结合阴、阳离子交换膜构成的三隔室则称为双极膜-阴-阳离子交换构型(BP-A-C)。

a.BP-A两隔室构型

b.BP-C两隔室构型

c.BP-A-C三隔室构型图2 BMED经典构型Fig.2 Typical configuration of BMED

BP-A-C三隔室构型是化工生产及高盐废水处理和无机酸制备的常用结构,其最大的特点是能够将盐同时转化为相应酸和碱,多适用于处理在水中易解离的盐溶液和产生纯度较高的酸液和碱液。但三隔室结构由于膜层较多,相应电阻较大,当物料只需要酸化或碱化处理时,两隔室构型反而在降低能耗和成本方面更具优势,特别是在有机酸的生产中,由于许多发酵液中弱酸盐的弱解离特点,电导率低,电阻高,此时两隔室构型的高效率、低能耗优势更加明显。例如Xu等[15]在研究不同隔室构型对不同价态有机酸处理时,从能耗、电流效率、产酸率等方面考虑,得出两隔室构型更适合于多数有机酸制备的结论。当然也有一些特殊的无机盐产酸过程更加适合两隔室构型,Cao等[16]在用模拟氯化铵废水产酸碱的研究中,发现三隔室构型中碱室所产的高浓度一水合氨易挥发,不易解离,高电阻极大地影响了BMED制酸性能,而利用BP-A型两隔室构型将氯化铵盐液和一水合氨混流,极大降低了BMED过程的电阻和能耗。

以上述三种基本构型为基础,还可根据需要将双极膜和均相膜以不同的形式组合组装成多步BMED构型[17]、BP-C-C构型[18-19]、BP-A-A-C构型[20]等多种新构型。

3 双极膜电渗析技术制酸研究

3.1 BMED制备有机酸

3.1.1 BMED制取可溶性有机酸 Szczygielda等[21]采用模拟琥珀酸钠溶液确定最优的操作参数,然后以实际发酵液为原料,当系统运行到180 min时琥珀酸浓度达到20.2 g/L。与以模拟溶液为进料液相比,琥珀酸离子的转移减少了35%,推测是无机化合物和其他生物成分沉积造成的膜污染阻碍了离子的跨膜运输。为减轻类似因发酵液内有机物和无机化合物对膜表面造成的污染,可以在实际发酵液进入双极膜前对其进行预处理。例如冯涛等[22]发明的一种BMED制酸工艺将含葡萄糖酸钠的发酵液经过预过滤去除大颗粒悬浮物再经过微孔过滤器截留大分子量污染物,降低了BMED膜堆受污染的程度和清洗频率。

为放大BMED制酸工艺的绿色节能优势以提高其竞争力,学者们通过将其他技术的引入降低BMED产酸的能耗和碳足迹。采用BMED技术制取柠檬酸的相关研究较早被提出,早期研究表明用BMED制取柠檬酸是一种能耗低、污染少的新工艺[23-24],但目前还没有将BMED用于柠檬酸回收的工业化应用报道,其主要原因是膜堆投资和维护成本较高[25]。为进一步降低BMED制备有机酸的能耗从而降低成本,生物电化学系统(BESs)被引入BMED制备有机酸的研究。将BESs产生的外源电子与BMED整合构成了微生物电解脱盐化学生产单元(MEDCC)[26]。MEDCC工艺由于部分电源是由BESs提供,所以能耗很低。Liu等[27]将MEDCC用于生产苹果酸(图3)。在恒压1.0 V条件下,MEDCC能将0.3 mol苹果酸钠转化为0.23 mol苹果酸,最大电流密度是BMED工艺的5倍。由于50%的能量由阳极的微生物提供,能耗仅为普通BMED过程的10%~30%。 Luo等[25]研究了用MEDCC制备柠檬酸,在最佳操作模式下,MEDCC的最低电耗为(0.81±0.03) kWh/kg,仅为其他电渗析过程能耗的10%~40%。Marta等[28]通过反馈控制回路将太阳能产生的可变电流用于BMED产酸,将单位产酸能耗从7.3 kWh/kg降低到4.4 kWh/kg,进一步减少了BMED过程的碳足迹。

图3 MEDCC生产苹果酸结构原理图[27]Fig.3 MEDCC production of malic acid structure schematic

3.1.2 BMED制取难溶性有机酸 基于双极膜的水解特性,将有机盐转化为有机酸不是十分困难,但一些酸,如葵二酸、水杨酸等难溶或者不溶于水的有机酸因其极低的溶解度会给膜堆带来巨大的叠加电压降甚至堵塞膜堆,限制盐的转换。虽然通过提高温度可以提高酸的溶解度,但由于离子交换膜的使用温度区间有限,高温会减少膜的使用寿命,甚至会损毁膜片。Zhang等[29]用乙醇和水的混合溶液为介质与BMED组成两相双极膜电渗析(TPBMED)以达到将葵二酸钠转化为葵二酸的目的。乙醇溶解葵二酸的同时,水相还能溶解更多无机电解质减小堆电阻,结果表明,由于BP-C型TPMBED对葵二酸的溶解度高且成本容易接受,是一种经济有效的制葵二酸方法。Liu等[30]也采用类似的TPBMED系统制备水杨酸,所用膜堆有效膜面积7.07 cm2,取得了良好的效果。通过添加有机溶剂提高有机酸溶解度的方法虽然可以实现BMED生产难溶有机酸,但是双极膜膜层与有机溶剂接触会发生溶胀现象,特别是大尺寸的膜片溶胀现象更为严重[29]。Rottiers等[18]通过使膜反向偏振来分离阴离子交换和阳离子交换层,将阴、阳离子交换层分别放入由不同有机溶剂与0.5 mol/L水杨酸钠和水的组成的混合液中,24 h以后发现含不同有机溶剂的混合液会对阴、阳离子交换的厚度产生影响,这种溶剂混合物引起的溶胀行为会导致双极膜的形态发生变化,进而导致高电压降,甚至造成双极膜损坏无法使用。上述Liu等[30]实验中双极膜与有机溶剂混合液直接接触,却没有明显溶胀现象的发生,这主要是因为其膜片有效面积仅为7.07 cm2,小膜堆的膜片拥有更大的边缘表面积比,膜更容易夹紧,拥有更好的抗形态变化能力,所以受溶剂混合物影响较小,BMED性能未受明显影响[18]。

为了使大尺寸膜片也能生产难溶有机酸,Rottiers等[18]设计了一种BP-C-C构型BMED(见图4),膜片有效面积64 cm2。该设计用两张阳离子交换膜包裹含有机溶剂和盐的共混物料,从而避免双极膜和有机溶剂的直接接触,解决了双极膜由于受有机物浸泡而产生的溶胀问题。

图4 BP-C-C构型示意图[18]Fig.4 BP-C-C configuration diagram

3.2 BMED制备无机酸

由于BMED制酸工艺投资成本高,与传统制酸工艺相比经济性优势不明显,特别是无机酸的制备规模较大,BMED的成本劣势更加突出。许多无机酸制备研究以处理高浓度无机盐废水[17,31-32]或者回收重金属等为目的展开。不过BMED技术与传统方法相比产酸品质较高,有利于提高酸产品的价值,因此出现了一批围绕清洁制备高品质无机酸的实验研究。

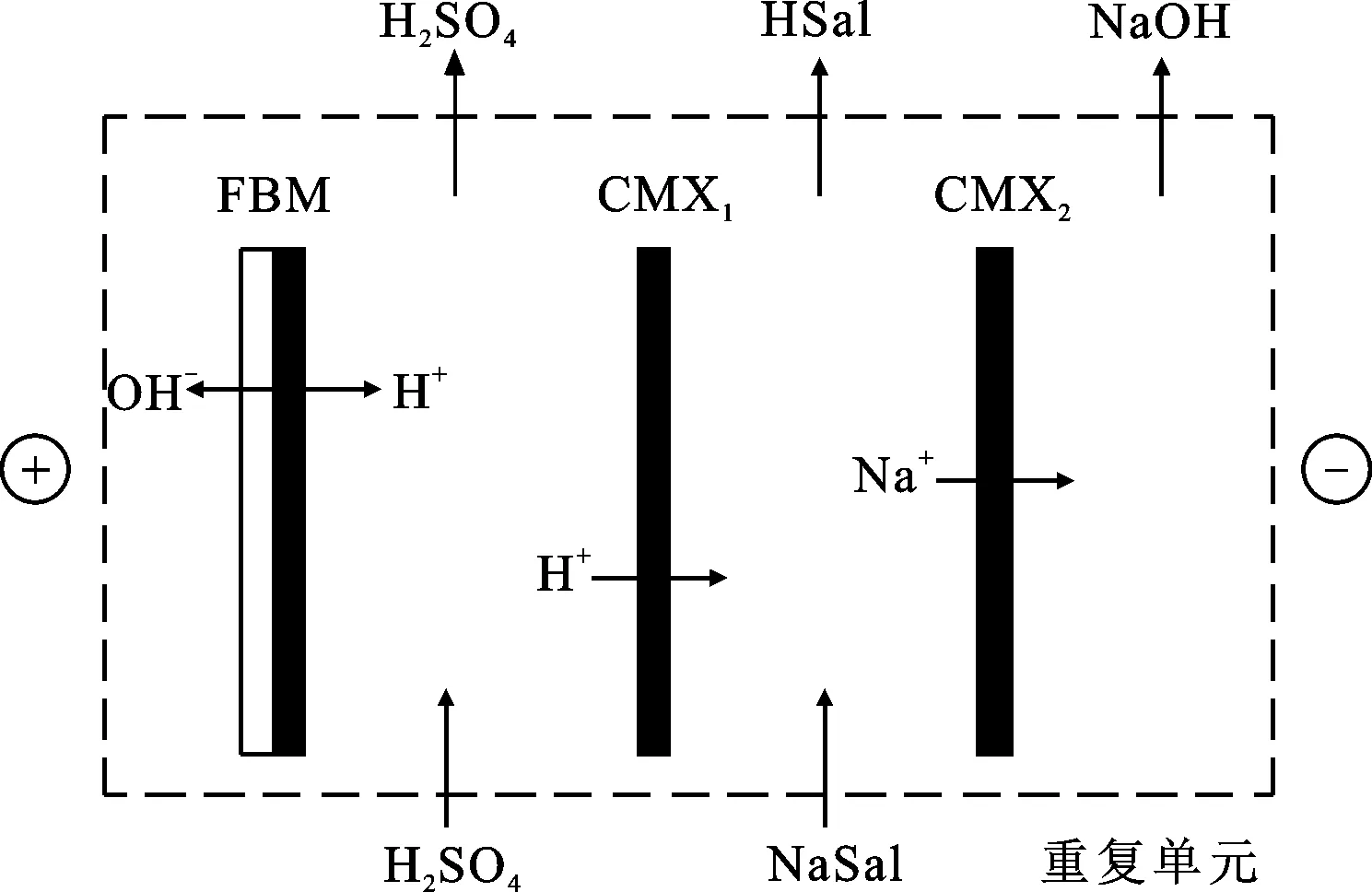

乔婧等[33]用BMED技术以提溴吸收完成液(NaBr)为原料制备HBr和NaOH,考察电流密度、盐浓度、盐室pH等操作条件对BMED性能的影响,实验表明在电流强度2.5~3 A,盐初始浓度40~50 g/L,酸碱初始浓度0.1~0.2 mol/L时电流效率较高,能耗较低。解决了传统精制溴产品工艺中操作程序繁琐、设备占地大、污水产量大等问题。次磷酸是一种重要的精细化工原料,特别是高纯品次磷酸在精密电子加工领域有重要应用。为克服离子交换工艺的固有缺陷,杭晓风等[34]发明了一种用三隔室构型BMED制备次磷酸的工艺,以次磷酸钠为原料精制次磷酸。该工艺简单、单位产酸能耗低、无二次污染、易进行工业化放大。中试制备的次磷酸浓度高达35~180 g/L,副产物NaOH浓度为15~100 g/L,可用于次磷酸生产过程中的pH调节。但由于双极膜的非理想选择透过性,碱室内的Na+通过双极膜泄露进入酸室,这种同离子泄露现象降低了次磷酸的纯度和品质。为进一步提高次磷酸纯度降低Na+污染,沈江南等[35]将离子交换技术应用于BMED精制次磷酸的后处理,将Na+含量从200 mg/L 成功降低至20 mg/L。通过BMED技术与离子交换技术的耦合应用,实现了高纯品次磷酸的清洁化制备。

4 结束语

近年来,BMED技术在酸制备领域表现出巨大的应用潜力。但双极膜的性能和成本问题仍是限制其在制酸领域大规模应用的重要因素。虽然静电纺丝等新工艺制备的双极膜在低膜层电阻、强界面层稳定性、中间层高水解离效率、耐高电流密度等方面取得一定进步。但所制双极膜在复杂料液环境、长时间、高温等复杂运行条件下的稳定性还需要更深入的研究。另外,膜堆构型对BMED制酸性能具有重要影响,要综合考虑制酸过程中的酸碱的溶解度、解离程度、挥发性等特性,选择和设计合适的膜堆构型。制备高性能双极膜和设计新构型膜堆有利于提高制酸效能并降低系统成本,但现阶段双极膜的制备和膜堆构型发展相对平缓,近期难以取得重大突破。从近几年BMED在制酸领域的最新进展来看,将BMED技术与生物电池、RO、离子交换、电渗析、太阳能等现有成熟技术耦合应用或许是降低BMED成本,提高制酸性能的可行策略。未来,更多新型技术的集成化应用将有助于促进BMED技术在制酸领域的工业化应用,并最终实现生产过程的“零排放”。