骤冷罐的工艺设计

德希尼布化学工程(天津)有限公司上海分公司 上海 200031

安全阀等安全设施泄放出来的气相、气液两相混合物进入排放总管或直接排空前,经骤冷罐冷却、冷凝、与罐内液体反应等过程后被收集在骤冷罐内,从而避免因个别安全设施的泄放物导致后续处理系统复杂化。如泄放物高温导致后续处理系统的材料升级;与其他泄放物发生剧烈反应或形成爆炸性氛围等[1]。

泄放工况结束后,骤冷罐收集的泄放物经过相应的单元操作,如精馏等,回收这些泄放物并返回到正常的生产中。因此,骤冷罐在减少泄放物处理费用的同时还降低了对环境的承载要求。

骤冷罐的设计主要包括骤冷罐主体和分配器这两部分。分配器将安全设施的泄放物经许多小孔均匀地喷入骤冷罐内的骤冷剂,达到良好的传热、传质和搅拌,从而将泄放物收集在骤冷罐内。骤冷罐主体的设计主要包括骤冷剂的选取、骤冷剂最小量以及骤冷罐尺寸这三部分。限于篇幅,本文仅阐述骤冷罐主体的设计原理。

1 骤冷罐的分类

1.1 按安装方式分类

骤冷罐按安装方式可以分为立式和卧式两种,两种型式仅在所需的安装空间大小方面有所区别,在功能方面没有本质的区别[2]。

1.2 按操作压力分类

骤冷罐按其操作压力可以分为常压操作、气相介质不排放、气相介质受控排放三种形式[2]。

1.2.1 常压操作

常压操作常用于骤冷剂与泄放物的混合物泡点高于最高环境温度的工况。少量未被冷凝的泄放气体与因液面上升置换出的原罐内气体一起排放到下游,如直接排空、洗涤器、火炬。下游目的地选择取决于未冷凝的气体性质,如毒性、可燃性等。

1.2.2 气相介质不排放

气相介质不排放常用于骤冷剂与泄放物的混合物泡点不高于最高环境温度且泄放物中的不凝性气体量非常少的工况。这种操作方式下没有任何介质排放到下游,仅使用骤冷罐就可以完全处理泄放物。

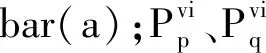

骤冷罐内原有气体因液面上升而被压缩,罐内温度升高引起的骤冷剂饱和蒸汽压升高,导致整个泄放过程中骤冷罐的压力不断升高。泄放结束时,骤冷罐的压力 P2(最高操作压力)可用公式(1)计算。当选用这种操作方式时,应考虑背压变化对安全设施泄放能力的影响。

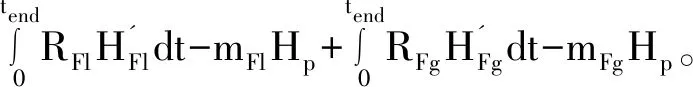

(1)

式中,P为压力,bar(a);N为不凝性气体的摩尔量,mol;V为骤冷罐气相体积,m3;T为骤冷罐内温度,℃。上标v表示骤冷罐内液相饱和蒸汽压;下标1、2分别指泄放开始、泄放结束。

1.2.3 气相介质受控排放

气相介质受控排放常用于骤冷剂与泄放物的混合物泡点不高于最高环境温度且泄放物中不凝性气体量可观的工况。采用压控设施或安全阀来限制骤冷罐的操作压力。

2 骤冷剂的选取

骤冷剂的选取应基于泄放介质的特性和处理要求,即冷却、冷凝、吸收、中和泄放介质或与其反应等。同时还应考虑泄放工况结束后,被收集的泄放物易于回收处理。归纳起来,骤冷剂的选择主要考虑以下四个方面[3]:

(1)物性。如骤冷剂应与泄放物相兼容、蒸汽压低、比热大、密度大、不起泡、低粘度、凝固点高、热传导高、无腐蚀性等。

(2)费用。易获取、价格低等。

(3)操作安全。不易燃、无毒等。

(4)泄放工况结束后,被收集的泄放物易回收处理。

泄放过程中,骤冷剂与泄放物发生剧烈的传热,或传热传质以及反应。常规的传热传质计算模型可能不适用骤冷罐。针对这一事实,在没有工程应用参考时,应进行相关实验以确保所选的骤冷剂适合泄放物。一些骤冷剂的工程应用实例[3]见表1。

3 骤冷剂最小量

骤冷剂最小量的确定是基于热平衡,与泄放物的质量和焓、系统的反应热、混合热、泄放工况结束允许骤冷剂的温升相关。与设计火炬、火炬总管等泄放物处理系统不同的是,骤冷罐的设计还要考虑泄放物的质量。当有多个安全设施接入同一骤冷罐时,针对某一泄放工况,需考虑同时处理几个安全设施的泄放物。如发生池火灾工况,一般考虑230m2~460m2区域所包含的安全设施[1]。确定工况涉及的安全设施后,再确定泄放工况的持续时间以及各个设施的泄放速率就可确定某一泄放工况的泄放物质量。泄放工况的持续时间和各个设施的泄放速率因泄放工况不同而异。如火灾工况,一般计算泄放时间为2h[1], 泄放速率则由外部输入热量和泄放介质的比热、蒸发焓决定[4]。因此,待处理泄放物的质量应合理确定,以确保骤冷剂的量合理。

骤冷剂的温升,是指骤冷罐的终止温度(泄放结束)与起始温度(泄放开始)的差值。化工项目中骤冷罐一般露天布置,故起始温度取当地最高环境温度。推荐终止温度为:比骤冷剂与泄放物的混合物在最高工作压力下的泡点低10~20 ℃[2,3,5]。

按泄放介质中是否含有不凝性气体,分别用以下两个公式(2)、(5)确定骤冷剂的最小量。

3.1 泄放介质中不含不凝性气体

当泄放介质中不含不凝性气体时,所需骤冷剂的最小量mq可以用公式(2)来计算。公式(2)假定:① 泄放介质中的气体全部被冷凝;② 忽略骤冷剂比热的变化,采用泄放过程中的平均比热;③ 无外部热量输入;④ 忽略骤冷罐的散热。

(2)

式中,mFl、mFg分别为泄放物中液相、气相的质量,kg; HFl、HFg、Hp分别为泄放物中液相、气相、泄放结束凝液焓值,kJ/kg;Cq为骤冷剂的比热,kJ/(kg·℃);t,tend分别为泄放过程中某一时刻和泄放持续时间,h;RFl、RFg分别为泄放过程t时刻液相、气相泄放速率,kg/h;H’Fl、H’Fg分别为泄放过程t时刻液相、气相焓值,kJ/kg。其他符号如前所述。

公式(2)中,如果泄放物与骤冷剂发生反应或混合热量可观,应将反应热、混合热或两者之和加到右边分子上。如果泄放物中不含液相,则右边分子第一项为零。公式(5)同理。

3.2 泄放介质中含不凝性气体

泄放介质中不凝性气体夹带骤冷剂蒸汽以及可凝性气体到气相中,故在计算骤冷剂最小量时应加以考虑。泄放过程中,某一时刻,骤冷剂蒸汽和可凝性气体被夹带的量可基于骤冷罐内汽液相平衡计算得到。由于整个泄放过程中,骤冷罐内的温度不断升高,汽液相平衡不断变化,夹带量也不断变化,为简化计算,取起始温度、中间温度和终止温度三个点夹带量的平均值作为整个泄放过程不凝性气体的夹带量,可以满足工程计算精度[3]。

可凝性气体和骤冷剂在三个温度点下的夹带量可以分别由公式(3)、(4)计算得到,并进行算术平均即可求得泄放过程中可凝性气体和骤冷剂的夹带量mel、meq。再对整个泄放系统作热平衡计算见式(5),即可求得泄放介质含不凝性气体时骤冷剂的最小量mq。

(3)

(4)

(5)

4 骤冷罐尺寸

骤冷罐除了能盛装泄放结束气液相的物质外,还为骤冷罐内的传热、传质、反应创造了有利的条件。其中罐内液位是关键参数。泄放起始液位过低,泄放物中的气相在骤冷剂内停留时间短,不能达到汽液平衡;泄放结束液位过高,安全设施背压相应升高,以及可用于分配器小孔的压降减少,导致泄放介质不能有效喷入骤冷剂内。基于这些原因,骤冷罐尺寸的设计一般按以下四步进行:

(1)首先根据可利用的安装空间,确定骤冷罐的型式为立式或卧式,并初选骤冷罐的直径以及筒体长度。

(2)依次计算泄放起始液位、结束液位。

(3)确定气相空间大小。

(4)最后判断初选的骤冷罐尺寸是否满足要求:对于立式,长度不小于泄放结束时的膨胀液位与气相空间之和;对于卧式,筒体直径不小于泄放结束时的膨胀液位与气相空间之和。如果不满足,则重选骤冷罐的直径和筒体长度,直到满足要求为止。

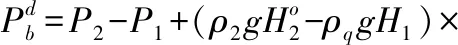

4.1 骤冷罐内液位的计算

骤冷罐液位的计算包括泄放开始和泄放结束两部分。泄放开始时液相的体积Q1可用式(6)计算得到。考虑泄放过程中的不确定因素,起始液体的质量mq取本文中第3.1中计算得到的最小骤冷剂量并加10%~20%的裕量[2]。根据骤冷罐的不同型式,立式或卧式,采用不同公式、图、表[6,7]计算骤冷罐泄放起始液位H1。如果计算到得的液位小于0.5m[3],应增加骤冷剂用量以满足液位最低要求。

(6)

(7)

(8)

上述两式中,m2、r2分别为泄放结束骤冷罐液相总质量(kg)和密度(kg/m3);Ps为分配器的最小要求压降,推荐值取0.7bar[2];Ploss为安全设施到分配器的压损,bar。其他符号如前所述。

泄放结束时,由于泄放介质中的少量气体停留在液相内,导致骤冷罐内液相体积膨胀,液位相应升高,液位增加比E可以用式(9)计算。并将结果与1.1(数值)相比较,取大者[3]。

(9)

其中

(10)

4.2 气相空间

对于常压和气相介质受控排放这两种操作方式,为减少液滴被气体夹带到下游,应预留一定的气相空间。推荐泄放结束时骤冷罐的气相空间高度至少0.9m或20%容器直径,取大者[3]。也可借鉴重力式气液分离器的计算方法[7]来确定所需的气相空间。

对于气相介质不排放这种操作方式,为避免泄放结束时罐内操作压力过高,也应预留一定的气相空间,一般推荐至少10%容器直径[2]。

5 结语

通过介绍骤冷剂的选择、骤冷剂最小量、骤冷罐尺寸的工艺计算方法,提供骤冷罐的设计思路和方法,供骤冷罐设计参考。