某配重改向滚筒开裂分析及改进方法

陈浩

摘 要:从滚筒结构、加工工艺、材料等方面对开裂原因进行了分析,主要是筒皮钢材厚度不足,且焊接质量不佳导致的应力集中,最终在复杂的交变载荷下产生的疲劳。

关键词:滚筒;开裂分析;交变应力

1情况介绍

管带机配重90度改向滚筒共有2件,使用过程中先后出现筒皮开裂,且开裂情况基本相同。开裂的滚筒型号为?630*2150胶面改向滚筒,为找出开裂原因,避免系统性风险,对滚筒从设计选型、材质、制造等面面进行分析。

2断裂原因分析

2.1断裂具体情况

2.1.1滚筒在运行过程中发出异响,停机检查发现滚筒包胶出现一圈裂口。将开裂处的包胶清除后,发现筒皮已经呈贯穿性开裂。断裂口距滚筒端部边缘约150mm。

2.1.2滚筒裂口整体沿筒皮圆周形成环形,局部地方形成蛇形且存在并列的裂纹和向轴向裂纹。检查筒皮与接盘之间角焊缝外观完好,接盘、轴、轴承和轴承座均无异常。

2.2滚筒设计情况

2.2.1管带机主要技术参数为:

额定输送能力:2000吨/小时;带宽1850mm;带速5米/秒;筒皮厚度:18mm

滚筒型号:DTII(A)180B306

2.2.2滚筒受力计算

Fn=FUmax+2S1=115kN

根据Fn按照带式输送机设计手册可查得,DTII(A)180B306型号滚筒许用合力为160kN,因此所选择的滚筒型号能够满足使用要求。

2.3滚筒受力特点分析

2.3.1此滚筒为配重改向滚筒,输送带对滚筒包角较小,单位面积所承受的压强相对较大,而且输送带边缘长期在滚筒环缝处施压,滚筒除受弯曲力以外还受到剪切应力。

2.3.2为提高滚筒包胶与筒皮的附着力,出厂前在改向滚筒表面车削U形槽,槽深1mm。U形槽的设置一方面造成筒皮减薄,另一方面造成滚筒所受应力在局部较为集中。

2.3.3开裂滚筒加工工序如下:

筒皮卷制----中轴与接盘热装----轴组件穿入筒皮----两端环缝焊接

由于滚筒长2.15m,受其加工工序的限制,筒体中间位置未设置支撑,导致其抗弯能力较弱。

滚筒的以上几个特点,都增加了滚筒开裂的风险。

2.4接盘处焊接质量分析

2.4.1焊接工艺

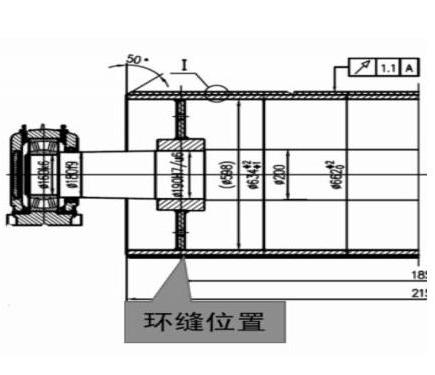

滚筒结构形式见上图,接盘与筒皮采用焊接连接,从外观检查来看,焊接平滑均匀。

受结构形式和加工工序的限制,接盘与筒皮只能是单边焊接,且焊接坡口只能在接盘上加工。接盘厚度约20mm,焊接过程中坡口最里侧容易出现焊不透的情况。

根据GB/T11345和GB/T10595的要求,角焊缝的检测位置如下:

而筒体表面为曲面,检测存在困难,对焊缝是否焊透没有确定的依据,而实际开裂位置正处于焊缝上方。

2.5对筒皮厚度进行测量,数值如下

根据GB/T10595的要求,筒皮最小壁厚b1应符合:

b1》=b-1的要求

设计要求名义厚度b=18mm,b-1=17mm

由表可得知筒皮最小壁厚为15.1,远不能满足要求。

3失效原因综合分析

3.1检验结果

3.1.1滚筒设计选型满足相关标准要求;

3.1.2滚筒筒皮钢板厚度比设计值小2.9mm,筒皮表面车削出深1mm的U形槽,造成滚筒筒皮钢板厚度严重不足,导致滚筒强度严重下降。

3.2结论

滚筒材质为普通碳钢,对热影响并不敏感,因此滚筒开裂主要是强度不足和焊接质量不佳。结合上面分析,可判断此滚筒开裂的主要原因是筒皮厚度严重不足,且筒皮与接盘的焊缝未焊透。

4改进建议

4.1筒皮卷制前应选择厚度略大于设计要求的钢板,避免在后期进行车外圆、车U型槽时减薄,造成滚筒强度不足。

4.2筒皮在进行外圆校正以及接盘加工时应保证足够的圆度,避免在焊接时由于间隙过大而产生局部的应力集中。

4.3滚筒环形焊接前应进行预热,消除应力;滚筒焊接过程中除选择合理的电流、焊条外还应保证合适的焊接角度。建议将滚筒以30 o-45o角放置在可转动的焊接平台上,确保焊透。

5结语

经过以上几项分析,在后续实际生产中,将筒皮厚度提高到23mm,提高了滚筒整体强度。现场更换后,使用至今未发现异常情况。在滚筒的设计选型时,要充分考虑到实际生产工艺对理论强度存在一定的减弱,另外还要充分考虑到滚筒运行过程中所受的复杂应力,因此要尽量提高滚筒设计的安全系数。

参考文献:

1《圆管带式输送机》(JB/T10380-2013)

2《某拉紧改向滚筒开裂分析及改进方法》(《科技与企业》2012年12月下)

3《DTII(A)型带式输送机设计手册》(冶金工业出版社2013)

(中安聯合煤化有限责任公司 安徽 淮南 232000)