堆石坝面板施工采用无轨滑模的应用研究

(中国水利水电第十工程局有限公司,成都,610072)

1 工程概况

1.1 项目概况

Coca Codo Sinclair(简称CCS)水电站为径流式电站,位于南美洲厄瓜多尔国北部Napo省与Sucumbios省交界处、亚马逊河水系Coca河流域,电站总装机容量1500MW,安装8台冲击式水轮发电机组。主要建筑物包括首部枢纽、输水隧洞、调蓄水库、压力管道和地下厂房等。

1.2 面板堆石坝概况

CCS水电站调蓄水库面板堆石坝最大坝高58m,坝顶宽度10m,坝轴线长141m,面板坡比1∶1.4。大坝面板共分16块,厚度40cm,最大斜长83.97m,总面积7510m2,理论混凝土浇筑工程量3004m3,钢筋绑扎总量220t;结构分缝条幅宽分别为12.0m(CSF6-CSF11)、6.0m(CSF2-CSF5、CSF12-CSF15)及异型板(CSF1、CSF16)。

2 混凝土面板浇筑设备选型论证及考虑因素

2.1 常规自制滑模+轨道方案

主要考虑面板混凝土浇筑工程量小(1500m3以下),面板浇筑高度低,面板平整度要求低(>20mm以上),混凝土入仓和滑模索引难度低,一般现场常规手段都能够满足;另现场具备加工制作条件和技术手段,常规液压部件和机械加工件都能够采购或加工到位,方案总体可行,可考虑采用常规自制滑模+轨道方案。

2.2 无轨滑模定制方案

定制加工高强度侧模板充当轨道,滑模模体上设计抹面平台,均由专业厂家制作,配套设施齐全,结构受力既满足自身模板挠度要求又能满足特殊面板平整度要求(≤10mm实测值);结合设计要求统一制作成型,整装发运,相比常规自制滑模安全高效,浇筑成型质量高。

通过上述对比论证分析,结合CCS项目实际特点及技术要求,故选择无轨滑模工艺。

3 面板滑模实际应用与具体施工方法

3.1 面板滑模施工规划

大坝填筑至坝顶高程1233.50m时,优先进行最长板块挤压边墙修正,人工喷洒液态乳化沥青和细砂的方式对面板和挤压边墙的界面进行隔离处理,优化进行最长板块插筋及钢筋制安,之后跟进其它板块各序作业。由于第一板块对无轨滑模的研究与实际应用不足,先进行了初始段人工浇筑混凝土(浇筑高度2.0m),之后再投入滑模起滑浇筑。在总结最长板块滑模浇筑经验之后,剩余的板块均采用滑模直接起滑,索引钢丝绳斜拉上升,人工辅助,省去了大量的人工和模板。

面板浇筑采用跳仓浇筑的方式,首先浇筑12m块,12m块首先浇筑最大的一块,即CFS11,然后跳仓浇筑CFS9,再跳仓浇筑CFS7……再改装滑模浇筑6m块。

3.2 面板施工工艺流程

3.2.1 测量放线

在挤压边墙上游面测量标记出面板垂直接缝的位置,将面板分成16块,并检查挤压边墙坡面有无侵占结构尺寸的情况。实际施工中,挤压边墙在施工时考虑到之后面板的施工,有意识的将挤压边墙往下游方向平移了8cm,以保证不侵占面板的结构尺寸。

3.2.2 架立筋定点锚固

采用红色喷漆在挤压边墙上游面上标识出架立筋的位置,利用手风钻造孔,按1.4m间距平行布置,水泥浆锚固架立筋。架立筋采用φ20mm螺纹钢,长度0.7m,锚固长度0.3m。

3.2.3 接缝处砂浆找平

在接缝处采用风镐配合人工敲琢出深0.1m,槽口宽度0.7m,槽底宽度0.5m的倒梯形槽,并采用砂浆找平。

3.2.4 刷隔离阳离子乳化沥青

为减少边墙对面板的整体约束影响,尽可能保持混凝土面板与坝体变形的协调性,面板与挤压边墙之间刷3mm厚的阳离子乳化沥青。刷沥青时尽量安排在晴天进行,将乳化沥青和水大约按2∶1的比例搅拌,然后使用小桶运至坝面上,首先淋洒在挤压边墙上,使用细毛塑料扫帚涂刷均匀,沥青刷完2m~3m后立即人工抛洒一层细砂。

3.2.5 铜止水加工安装

铜止水为“W”型,由自制铜止水成型机在坝顶加工成型,铜止水成型机由固定不动的下模板和活动的上模板及两个10t的液压千斤顶和控制器组成。

3.2.6 架立钢筋网焊接和钢筋绑扎

在准备浇筑的面板分块内水平放置钢筋并焊接在架立筋上,形成架立筋网用于支撑面板钢筋。规则的面板分块钢筋从坝顶往下1m长度和从坝底往上10m长度为上、中、下三层钢筋,其余部分只有中层钢筋。架立筋网的高度略低于中层钢筋,使中层钢筋能刚好放在架立钢筋网上,完成架立钢筋网后进行中层钢筋的绑扎,根据中层钢筋的位置就可完成其余钢筋的绑扎。钢筋的运输使用钢筋运料小车,运料小车使用5t慢速卷扬机带动。

3.2.7 侧面模板安装

铜止水片安装焊接完成后,根据测量放线焊接好混凝土垫块便可进行模板的安装,单块侧模长度为1.5m,使用支撑杆固定。支撑杆由两根螺丝杆、一根螺母套筒和一个带螺栓的卡管组成。旋转螺母套筒可调整支撑杆的长度,支撑杆的一端由螺栓固定在钢模上,另一端由带螺栓的卡管固定在架立筋上。每块钢模上共有三组固定螺栓连接孔,分别在钢模的两端和中间,其中每组螺栓连接孔有两个,分布在上下两个高度。每块钢模使用三根支撑杆固定,对应三组螺栓连接孔,相邻两根支撑杆固定在两个不同高度的螺栓连接孔上,在空间上形成三角固定,保证钢模不会旋转倾覆。在特殊地方的钢模适量增加一至两根连接杆,例如:坝顶钢模和木模相接处,分缝转角处和坝底,在这些地方的钢模使用4至6根支撑杆,以保证钢模被完全固定。

为了便于施工,受压缝的12mm泡沫板与侧模应同时安装完成,而受拉缝的3mm沥青则先用5mm的薄层板代替安装在侧模内侧,待浇筑完成拆除模板时一起拆除,在浇筑相邻分块之前刷上3mm的沥青。侧模使用支撑杆支撑,支撑杆用φ28mm的钢筋打尖锚入挤压边墙固定,插筋锚入深度不小于0.3m。坝顶与防浪墙相接的地方采用木模。

侧模采用定制高强度模板,具有更强的刚度,在滑模和混凝土较大的压力下变形移位量很小,面板侧面的直线成型效果很好。

3.2.8 安装滑模及卷扬机

在浇筑仓面进行各种准备工作的同时,在滑模制造厂家专业技术人员的指导下进行滑模及卷扬机等滑升系统的组装、安放和调试,并且浇筑6块2m×1.2m×0.8m,重约4.6t的混凝土配重块,每个卷扬机支架两侧安放两个混凝土配重块。

3.2.9 滑模就位

将滑模在卷扬机和钢丝绳的牵引保护下从侧模上下滑至坝底准备浇筑,由于铜止水片加工精度不够,侧模精度也不够,人工安装好的侧模在高度上有较大的起伏,滑模下滑的过程中会有被卡住的情况,所以在下滑滑模的时候滑模两端各跟随两个人和一个千斤顶,在滑模被卡住的时候使用千斤顶轻微抬升帮助其下滑。

滑模在侧模上下滑动时其自重作用在侧模上,可以较好地压实侧模、铜止水和橡胶垫片,将侧模高差起伏减到最小,提高面板的平整度。

3.2.10 校模清仓

钢筋和侧模安装好后进行测量校正模板,主要保证侧模在允许范围内呈一条线和同一高度,允许偏差为5mm。模板校正完成,就进行清仓,冲洗仓底。

3.2.11 雨棚安装

由于气候特殊,为保证滑模施工的连续性和混凝土浇筑质量,搭建雨棚保护仓面,雨棚支架和透明塑料瓦选择轻质材料。

3.2.12 铺设溜管、溜槽

滑模浇筑入仓采用内径0.3m的波纹溜管和铁皮溜槽相结合的方式。坝顶波纹管制作一个集料斗,混凝土罐车直接向集料斗里下料。12m板块使用2条溜管从坝顶输送混凝土至离浇筑面5m~6m处连接溜槽,溜槽端口距离滑模上口应大于1m,方便平仓振捣。

3.2.13 混凝土浇筑

采用3辆混凝土罐车运料,每车运7m3,运距2.2km运输到坝顶平台,直接通过溜管放料入仓。混凝土的设计塌落度为7cm~9cm,根据浇筑实际情况,将塌落度调整为5cm~7cm,此塌落度能使上滑速度加快且混凝土成型质量好。

从混凝土拌和开始至工作面的计划运输时间控制在45min以内,实际耗时在25min~30min。溜槽的卸料端口与滑模上口应保持一定的距离,最少不小于1m。仓面混凝土振捣选用φ50的插入式振捣器。

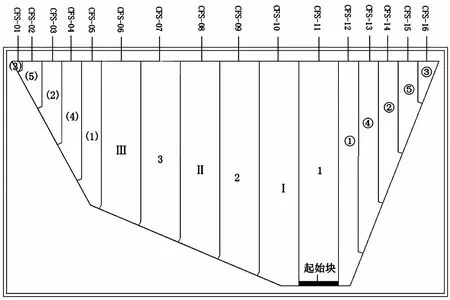

面板滑模施工顺序:1→2→3→Ⅰ→Ⅱ→Ⅲ→①→②→③→④→⑤→(1)→(2)→(3)→(4)→(5),其中CFS-11块浇筑了2m的起始块,然后再使用滑模浇筑,按照面板分块施工顺序先进行钢筋绑扎及配套预埋件施工,再进行混凝土浇筑。面板浇筑顺序见图1。

图1 面板浇筑顺序示意

滑模用两台卷扬机由钢丝绳牵引上升,卷扬机固定在支架上,支架上有配重块和其它安全设施。浇筑12m块时罐车在卷扬机支架之间卸料,两条溜管交叉卸料,保证浇筑面混凝土均匀上升;浇筑6m块时使用一根溜管下料。

除了CFS-11之外,其余分块均未浇筑起始块,而是直接使用滑模斜向滑行浇筑。由于滑模有效长度只有13m,而12m块分块低端斜向长度大于13m,所以在浇筑时让滑模一端放在侧模上,另一端放在额外安装在架立钢筋上的钢管轨道和趾板上,钢管轨道侧使用葫芦拉住,用以调整滑模的滑行轨迹。

滑模滑升后,人工在抹面平台上对脱模的混凝土表面进行修整、抹面、压光。

3.2.14 混凝土养护

面板混凝土采用土工膜覆盖和喷水养护的方式。

3.2.15 滑模及抹面平台移位

滑模在完成一个仓号的连续浇筑后,在千斤顶的辅助下,直接滑到卷扬机支架上,并固定,方便进行最后一段混凝土面的修整和处理,与此同时,对滑模进行打扫、清理,为下一仓浇筑做好准备。

3.2.16 拆除侧模、雨棚

混凝土浇筑完成24h后根据实际情况拆除模板,若可以拆除,拆模后立即进行封面处理,修整、压面和保护混凝土。

3.3 施工数据统计与分析

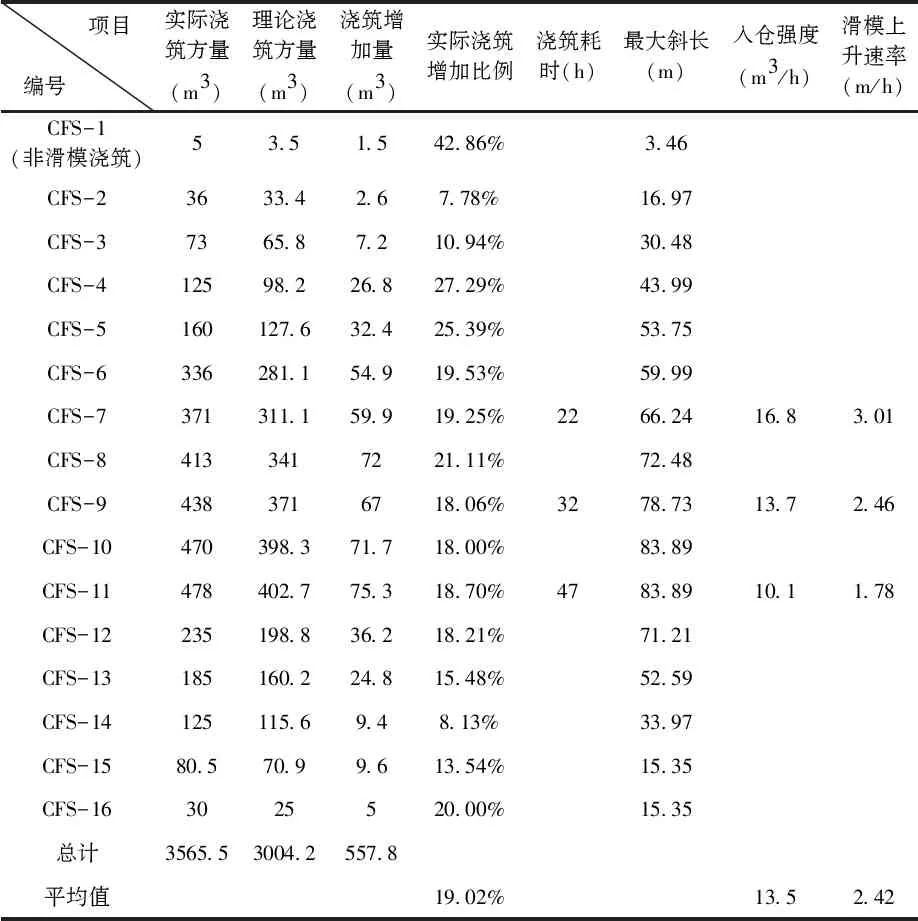

表1 面板分块浇筑信息统计

由表1可知,此次面板浇筑实际浇筑方量平均增加了理论浇筑量的19.02%,增加了557.8m3,故控制挤压边墙的施工精度,可减少混凝土浇筑方量,减少成本。

3.4 应用过程注意事项

3.4.1 做好各项安全检查工作

卷扬机钢丝绳定期加黄油保养,随时检查钢丝绳接头有无松动,卷扬机固定螺栓和焊接点有无松动;做好位移标志桩,检查卷扬机支架有无位移;每次浇筑前先检查卷扬机紧急制动系统有无故障;每次浇筑前检查备用发电机是否有故障。

3.4.2 控制混凝土参数和滑动速度

面板滑模施工力求浇筑成型效果好和速度快,刚开始浇筑第一块面板时,要不断地调整混凝土的塌落度和滑模滑行速度。

4 面板滑模施工主要技术创新点及总结

4.1 使用专业滑模厂家提供的整套滑模器械

CCS调节水库堆石坝面板施工使用从专业滑模机械厂采购的自带抹面平台的无轨滑模系统,包括卷扬机支架、卷扬机、滑模、钢模等,并且有滑模厂专家在现场指导安装和使用。实测该套设备运行良好,整个施工过程中没有发生安全事故,混凝土平整度和抹面压光得到了监理和业主的肯定。

4.2 使用PVC溜管加溜槽并且不设缓冲设施

PVC波纹管内径DI=285mm,外径DO=315mm,PVC波纹管与混凝土的摩擦系数比铁皮与混凝土的摩擦系数大;溜管的圆形断面与溜槽的方形断面相比,在同等体积混凝土的情况下,混凝土具有更大的厚度和接触面,从而能削减更多混凝土的动能,再加之严格控制混凝土的塌落度在较小水平(5cm~7cm),在浇筑中发现完全不需要使用任何缓冲设施,混凝土完全不会发生骨料分离。

4.3 利用滑模自重增加侧模与铜止水的贴合紧密度

利用滑模自重压实侧模、铜止水和EPDM橡胶垫。具体方法是将滑模下滑使用的轮子去掉,让滑模直接压在侧模上下滑至坝底,利用其重力将侧模、铜止水和橡胶垫压实后再进一步调试侧模的位置,这样能最大限度地减小衔接缝隙,增加侧模的安装精度,杜绝滑模上滑被卡住的情况,经实践证明此方法取得了良好的效果。

5 面板施工历程与施工效果

CCS堆石坝面板施工,组装滑模及配套设施历时1个月,整个面板浇筑期历时3个月,实际浇筑混凝土3565m3。面板平整度经后期实测最大处为-8mm,平均±5mm,满足合同技术要求平整度≤6.3mm的规定。面板混凝土光洁度得到业主监理的认可。面板施工期及后期未发现裂缝现象。面板止水缝宽无明显扩张或压缩变化,故选无轨滑模施工面板混凝土取得了较好的应用效果。