一种绿色高效制备高质量印制板的方法

刘春斌

摘 要:传统的镀金印制板在塞油的过程中采取的是预烘→丝印第一次油墨→預烘第一次→冷却→丝印第二次油墨→预烘第二次的方式,但是传统的塞油工艺会使得未干透的油墨滴入到底片中,降低底片的合格率。因此,我们对传统的塞油工艺进行了改进:在第二次预烘后的塞油印制板上铺上一层干膜显影工序斯掉的透明干膜保护膜,,目的是将塞油印制板与底片隔开,随后进行底片对位、曝光,曝光后将铺子印制板上的透明保护膜直接去掉,随后再进行显影工序。该膜为显影工序的废弃物,不仅提高了底片的质量,更是对资源的再利用。

关键词:镀金;印制板;塞油;改进

1. 引言

印制电路板[1]的发展已经有100多年的历史了,被称为“电子产品之母”,在全世界都有较为广泛的应用。这是因为印制电路板具有以下优点:它可以承载各种不同功能的电子元器件从而实现电气互连,所以几乎所有的电子设备都会用到印制电路板;它还可以简化电子产品间的装配与焊接难度,这使得印制电路板的使用更加广泛。早期的印刷电路板所用为铜电路,但是铜电路板表面极易被氧化,可焊接性差。为了改善上述缺点,一般采用表面镀某种不活泼金属缓解铜电路的氧化。经过研究发现最稳妥的方法是在印刷电路板上镀金,但是金属铜与金在同一个界面上,原子间容易相互渗透,而且金的化学性质很不活泼,一般不发生化学反应,与高浓度的硫酸都不能将其氧化。所以,一般是在铜电路上镀一层镍,再镀上金。这样一来,可以在镀金层和铜基体之间提供一层基底,使得镀金层的耐磨性提高,而且镍的标准电极电势低于铜,易发生氧化反应,从而起到保护铜基底的作用。

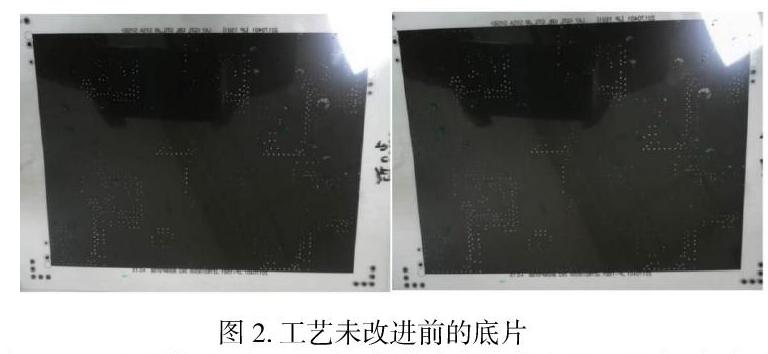

近年来,随着镀金印制板的小型化,模块化,中心生产的镀金印制板约有40%都要求塞油。现中心生产塞油[2]的工艺流程为:预烘→丝印第一次油墨→预烘第一次→冷却→丝印第二次油墨→预烘第二次→冷却→底片对位→曝光→静置→显影。在丝印版面的同时将油墨压入孔中,为了避免油墨进入其他孔中导致显影不干净,在丝印的过程中要把菲林网挡住。由于两次预烘板都只是将丝印油墨烘至表干,油墨没有完全固化,底片对位时有部分未干透油墨附着在底片上,曝光后油墨便固化在底片上。固化在底片上的油墨为不规则具有一定硬度的不透明油墨团,它会遮蔽底片上的曝光点,等到再次使用该底片对位时不仅会划伤镀金印制板,还会因曝光点被遮蔽,曝光、显影后会造成塞油孔空洞、不饱满等诸多的质量问题,加工过程中一次性合格率较低,返修率高。为了解决上述缺点,我们对镀金印制板塞油的流程进行了改进。

在改进后的工艺上,取得了令人鼓舞的结果,这也为以后印制板塞油的绿色高效的制备提供理论参考。

2. 实验过程

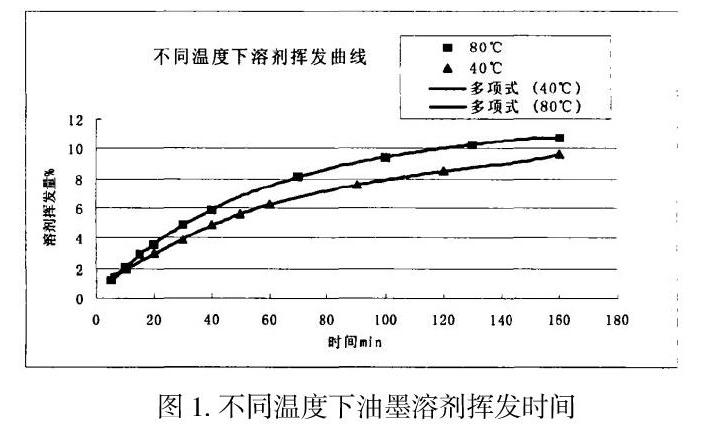

探究不同温度(低温40℃、高温80℃)下油墨溶剂的挥发度,以此探究油墨的烘干温度;探究40℃条件下油墨溶剂的挥发量,1h取样一次。

以预烘→丝印第一次油墨→预烘第一次→冷却→丝印第二次油墨→预烘第二次→冷却→底片对位→曝光→静置→显影的步骤进行一组印制板塞油标记为A,以预烘→丝印第一次油墨→预烘第一次→冷却→丝印第二次油墨→预烘第二次→冷却→插入保护膜→底片对位→曝光→静置→显影的步骤再进行一组印制板塞油,标记为B。

3. 结果与讨论

在印制板塞油的工艺流程中,塞油丝印是关键步骤。丝网、刀刮对塞油的成功率有很大的影响。油墨的选择是一个至关重要的因素。合适的孔塞油墨应该具有易印易干的特点。在印制板塞油的过程中在考虑到成本以及质量问题,一般不外加添加剂。因此油墨的粘度不能过高,以免无法印制入孔。油墨的溶剂一般包括常温溶剂和低温挥发溶剂,常温溶剂在室温下即可挥发,它可以使油墨保持一定的粘稠度,不至于在印刷板竖直放置时垂流;而低温溶剂则需要在一定温度下才会挥发,这样就可以使印刷板可以放置较长时间。为了使油墨尽快固化,一般采用低温烘干的方法。高温下会使得油墨溶剂挥发膨胀造成孔边油墨剥离。

由上图可知,在20min之前不同温度下的曲线并无很大区别。但是随着时间的延长,两条曲线逐渐拉开差距。这是因为常温下溶剂的量逐渐减少,在之后底层的油墨难以挥发出来导致在较低温度下难以蒸出溶剂。但是,在高温下会使得油墨溶剂挥发膨胀造成孔边油墨剥离,影响油墨的入孔率。

一般油墨中的溶剂含量大约为20-25%。我们在40℃的低温条件下烘干油墨,以此探究溶剂的挥发量。而通过实验探究发现,让溶剂在低温下完全挥发时间要在8个取样点以上,这就意味着将溶剂完全烘干需要8个小时以上。因此传统工艺中采取烘干的手段并不能达到要求。

由图2展示的结果可知,在采用传统印制板塞油的工艺中,底片对位时有部分未干透油墨附着在底片上,曝光后油墨便固化在底片上形成墨团,墨团会遮蔽底片上的曝光点,待再次使用该底片对位时不仅会划伤镀金印制板,还会因曝光点被遮蔽,曝光、显影后会造成塞油孔空洞、不饱满等诸多的质量问题,加工过程中一次性合格率较低,返修率高。

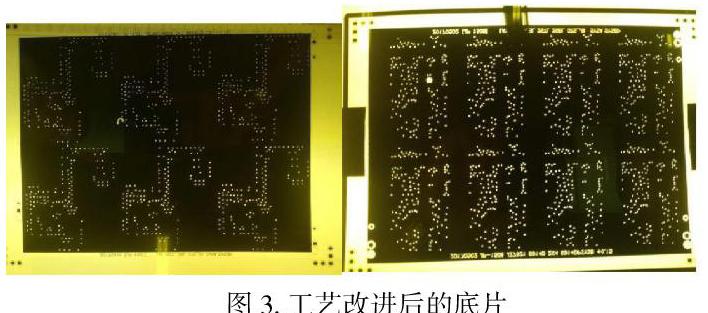

我们对整个塞油过程进行逐步详细分析后,经过不断的研究和试验,探究出了一种既绿色又高效的印刷板塞油的新型工艺来解决此问题。其方法是,在进行对位曝光前,在第二次预烘后的塞油印制板上铺上一层干膜显影工序斯掉的透明干膜保护膜(该膜为显影工序的废弃物),目的是将塞油印制板与底片隔开,随后进行底片对位、曝光,曝光后将铺子印制板上的透明保护膜直接去掉,随后再进行显影工序。

我们将显影工序的废弃物用作透明干膜保护膜,目的是将塞油印制板与底片隔开,这样一来烘干未固化的油墨就不会滴到底片上。一方面提高了底片的合格率,另一方面是资源的合理利用。

由图3展示的图片可知,在工艺改进后的底片没有油墨滴上的痕迹,而且使用保护膜后并没有对底片的对位、曝光效果产生影响。

4. 结论

传统的印制板塞油使用的工艺为:预烘→丝印第一次油墨→预烘第一次→冷却→丝印第二次油墨→预烘第二次→冷却→底片对位→曝光→静置→显影。由于油墨溶剂的挥发在低温下不能完全,且在高温下油墨溶剂挥发膨胀造成孔边油墨剥离。所以烘干不能达到要求。我们对此工艺进行改进,在塞油印制板与底片之间放置一层透明干膜保护膜,目的是将二者隔开。这不仅降低了油墨渗透到底片上的概率,也是对资源的合理再利用。

参考文献:

[1] 邵疆. 提高电路板设计品质的检查方法[J]. 集成电路应用. 2020(07): 32-35.

[2] 导电油墨的那些事儿[J].网印工业,2020(07):46-47.

[3] 汤文杰, 樊彬. 印制电路板用UV光固化材料分析[J]. 当代化工研究. 2020(12): 149-150.

(四川九洲电器集团有限责任公司 四川 绵阳 621000)