γ-戊内酯/水复合溶剂体系中金属硫酸盐催化半纤维素定向转化制备糠醛

刘 超,魏琳珊,尹小燕,卫 民,蒋剑春, 王 奎*

(1.中国林业科学研究院 林产化学工业研究所;生物质化学利用国家工程实验室;国家林业和草原局林产化学工程重点实验室;江苏省生物质能源与材料重点实验室,江苏 南京 210042;2.南京林业大学 江苏省林业资源高效加工利用协同创新中心,江苏 南京 210037)

糠醛是一种衍生于半纤维素的生物基平台化合物,超过80种化学物质直接或间接来自于糠醛,广泛应用于塑料、医药和农用化学品等众多行业[1-3]。作为少数非石油衍生化学品之一,它可在从化石燃料工业向更可持续的生物基工业过渡中发挥重要作用[4]。目前,商业上生产糠醛的方法主要是使用过热蒸汽加热与液体酸催化反应[5]。Xu等[6]使用硫酸作为催化剂在水中催化玉米芯转化为糠醛,170 ℃反应90 min,糠醛得率高达61.0%。Yang等[7]提出了一个富有创意性的方案,使用甲酸作为催化剂在水/邻硝基甲苯复合溶剂中催化木糖转化为糠醛,将产物糠醛萃取至有机相,190 ℃反应75 min,糠醛得率高达74.0%。Xiouras等[8]使用盐酸作为催化剂在氯化钠的水溶液中催化木聚糖转化为糠醛,200 ℃下反应7 min,糠醛得率高达76.0%。液体酸的使用能获得较高的糠醛得率,然而腐蚀设备、酸性污水和高能耗问题是其面临的关键挑战。从环保角度看,使用固体酸生产糠醛的方法更为理想。Li等[9]提出将金属锡负载至蒙脱土制备固体酸催化剂催化木聚糖转化为糠醛,在150 ℃下反应3 h糠醛得率达27.0%。Bhaumik等[10]提出一种制备糠醛的新方法,使用溶胶-凝胶浸渍法制备固体酸WO3/SiO2,将其作为催化剂在水/甲苯复合溶剂中催化木聚糖转化为糠醛,170 ℃下反应8 h,糠醛得率高达61.0%。固体酸催化剂在可重复利用与环保方面具有非常显著的优势。然而,它们通常导致较低的糠醛产率。此外,固体酸复杂的制作工艺以及苛刻的反应条件成为其大规模工业生产的主要障碍。近年来,离子液体因其具有优良的热稳定性、较低的饱和蒸气压、较高催化活性等优点引起了研究者的广泛关注。Zhang等[11]将离子液体[C4mim]Cl与CrCl3·6H2O相结合共同催化,在微波加热反应器中200 ℃反应2 min,糠醛得率达63.0%。Peleteiro等[12]提出使用离子液体[BMIM][HSO4]作为催化剂,在水/甲苯混合溶液中催化木聚糖转化为糠醛,140 ℃下反应6 h,糠醛得率高达71.0%。现有工艺生产糠醛的得率在27.0%~76.0%。较高的糠醛得率往往伴随着较高的反应温度(170~200 ℃)或者较长的反应时间(6~8 h),同时采用的催化剂多为液体酸催化剂或者离子液体催化剂。较高的能耗,以及催化剂和溶剂难以回收重复使用,均大大增加了糠醛生产的工艺成本。为了能够很好地解决目前的工艺的缺点,探索温和条件下(较低的反应温度与较短的反应时间)使用可回收的催化剂与溶剂生产糠醛的新工艺已成为研究者们亟待解决的问题。γ-戊内酯是一种来源于生物质的绿色极性非质子溶剂,具有良好的热化学稳定性,方便回收和重复使用[13-15]。本研究选择木聚糖作为半纤维素的模型化合物,通过在γ-戊内酯/水复合溶剂中使用廉价的金属硫酸盐催化木聚糖以及玉米芯和竹粉生物质定向转化为糠醛,考察生物质在复合溶剂体系中定向催化转化过程,为木质纤维生物质的高值化规模化利用提供理论基础和技术支撑。

1 实 验

1.1 材料与仪器

木聚糖(粉状),西格玛奥德里奇贸易有限公司;木糖(粉状),上海阿达玛斯试剂有限公司;竹子,产地四川;玉米芯,产地浙江。竹子和玉米芯先经机械粉碎机粉碎处理至粒径为300~425 μm, 放入 105 ℃ 烘箱中 24 h烘干至质量恒定,接着移入干燥器内冷却,备用。参照国际标准GB/T 2677.3—1993、GB/T 2677.8—1994以及美国国家可再生能源实验室(NREL)方法对竹子和玉米芯两种生物质原料基本成分进行分析:玉米芯(灰分1.86%,纤维素39.03%,半纤维素33.18%,酸不溶木质素17.23%,酸溶木质素2.39%);竹子(灰分1.18%,纤维素40.96%,半纤维素27.52%,酸不溶木质素20.16%,酸溶木质素2.77%)。

γ-戊内酯、硫酸铝、硫酸铜、硫酸钾、硫酸钠、硫酸镁、硫酸钙、硫酸铁、硫酸亚铁、硫酸铝钾,均为市售分析纯;去离子水以及所有化学试剂未经进一步纯化。

iS10型傅里叶变换红外光谱仪(FT-IR),美国Nicolet公司;气质联用仪,岛津企业管理(中国)有限公司;DXR532 激光拉曼光谱(RS),美国赛默飞世尔科技公司;S3400扫描电子显微镜(SEM),日本Hitachi;6550 iFunnel高分辨液相质谱仪(ESI-MS),安捷伦科技有限公司;GCF型反应釜,大连自控设备厂。

1.2 催化原料转化为糠醛

将2.0 g木聚糖,4.0 g水,36.0 gγ-戊内酯和一定量催化剂的混合物装入100.0 mL高压反应釜中。通入惰性气体氮气于反应釜内排除空气并将初始压力设定为0.5 MPa,高压釜的搅拌速度为500 r/min,然后将反应器程序以升温速率3 ℃/min加热至目标温度并持续一段时间。反应后,通冷却水将反应釜冷却至室温。将反应后的混合物通过0.45 μm的滤纸过滤,收集液相产物,用量筒量取体积并记录后冷藏,收集固体剩余物,经烘箱105 ℃干燥12 h后称量并记录质量。以竹子、玉米芯和木糖为原料的实验过程同上述一致。

1.3 产品分析

通过气质联用仪对液相产物进行定量以及定性分析。氦气作为载气,柱流速为0.43 mL/min,检测器温度240 ℃,气化室温度设定为240 ℃,气相色谱仪炉温起始温度为40 ℃保持5 min,以7.5 ℃/min的速率升温至240 ℃,并在240 ℃保持15 min[16]。

采用傅里叶变换红外光谱仪表征原料以及固体剩余物的分子结构,检测波长范围为500~4000 cm-1;在15 kV或者25 kV的加速电压下采用S3400型扫描电子显微镜(SEM)分析原料以及固体剩余物的微观形貌;通过激光拉曼光谱仪得到样品的拉曼光谱图;采用高分辨液相质谱仪(ESI-MS)分析反应过程中的催化活性组分。

1.4 计算方法

产率(Y)和转化率(YC)计算公式分别见式(1)和式(2)。

Y=ni/nii×100%

(1)

YC=(m-ms)/m×100%

(2)

式中:Y—糠醛或5-羟甲基糠醛的产率,%;ni—生成的糠醛或5-羟甲基糠醛的物质的量,mol;nii—原料中木糖的理论物质的量,mol;YC—原料液化率,%;m—原料的质量,g;ms—剩余固体的质量,g。

2 结果与讨论

2.1 木聚糖降解过程的分析

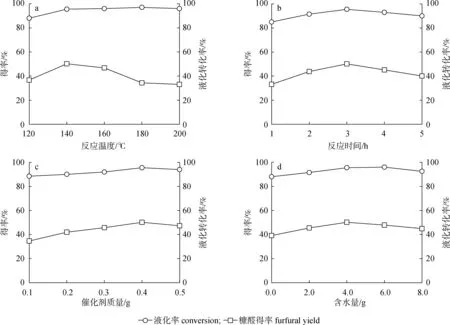

图1(a)显示了反应温度对木聚糖在γ-戊内酯/水体系中水解生成糠醛得率的影响。随着反应温度的升高,糠醛的得率先增加后降低,在140 ℃时糠醛得率达到最大值50.2%。在180 ℃时木聚糖液化率达最大值97.0%,虽然此时的木聚糖液化率最大,但是糠醛得率仅为34.4%。这是因为温度升高有利于木聚糖聚合结构的破坏,使其向糠醛转化,但温度过高导致木聚糖向5-羟甲基糠醛转化或者糠醛与其他副产物聚合成腐殖质[17]。图1(b)显示了反应时间对木聚糖在γ-戊内酯/水体系中水解生成糠醛得率的影响。随着反应时间从1 h延长至3 h,糠醛的得率从33.2%升高至50.2%,木聚糖液化率从85.0%升高至95.5%。继续延长反应时间至5 h,糠醛得率与木聚糖液化率均有不同程度的下降。表明反应时间的延长有利于木聚糖的充分液化转化,但反应时间过长使糠醛暴露于热反应混合物较长时间可能发生不可预测的聚合,或转化为腐殖质与生物炭[18-19]。应该指出的是,腐殖质与生物炭均为固体残留物,两者产量的增加将导致原料液化率降低。

图1(c)显示了催化剂硫酸铝添加量对木聚糖在γ-戊内酯/水体系中水解时产物分布的影响。随着添加量从0.1 g增加至0.4 g,糠醛得率从34.6%增加至50.2%,木聚糖液化率从88.5%增加至95.5%,当硫酸铝的添加量增加至0.5 g时,糠醛得率与木聚糖液化率略有下降。这是因为硫酸铝添加量的增加有利于木聚糖向糠醛的催化转化,然而,添加量过多时,硫酸铝催化木聚糖向糠醛转化的同时也催化其他副反应,导致腐殖质生成量增加。

图1(d)显示了溶剂中水的添加量对木聚糖在γ-戊内酯/水体系中水解的影响。由图可知,水的添加量为4.0 g时,糠醛得率达最大值50.2%,水的添加量为6.0 g时,木聚糖的液化率达最大值96.0%。这是因为水的存在能够促进金属盐的水解产生H+以提高反应混合物的酸浓度,从而有利于木聚糖解聚。所以液化反应过程中水的消耗有利于木聚糖向糠醛的转化。由于γ-戊内酯极具有优异的金属阳离子配位性,因此可以在有利于木聚糖溶解的同时促进金属硫酸盐对木聚糖的降解[20]。此外,液化过程中γ-戊内酯与一定量的水形成混合溶剂有利于形成活性催化位点,从而改变反应速率和木聚糖转化的途径[21-22]。值得注意的是,过多水的存在对糠醛的形成会产生负面影响,因为水有可能加速糠醛降解反应,并且反应体系中的中间体在水的过量存在下更具反应性,从而导致许多不可预测的聚合反应形成腐殖质[23]。

a.反应温度 reaction temperature; b.反应时间 reaction time; c.硫酸铝负载量 dosage of Al2(SO4)3; d.含水量 water content

不同的原料在反应条件2.0 g原料,0.4 g Al2(SO4)3作为催化剂,4.0 g水,36.0 gγ-戊内酯,140 ℃下生成糠醛的产物分布以及原料的转化率见表1。

表1 不同原料制备糠醛情况

从表中可以明显看出,以木聚糖为原料的糠醛得率(50.2%)和木聚糖液化转化率(95.5%)高于玉米芯和竹子的糠醛得率和转化率,表明木质纤维生物质中木质素-纤维素-半纤维素的复杂网络结构使原生生物质的水解比木聚糖更难[24]。此外,由于糠醛主要来源于半纤维素的水解,而竹子含半纤维素(27.5%)低于玉米芯(33.2%),导致竹子制备的糠醛得率低于玉米芯。以木聚糖为原料的糠醛产率和木聚糖液化率低于木糖的糠醛得率(63.2%)和液化率(96.0%),这是因为木聚糖的聚合结构阻碍了水解。以玉米芯和竹粉为原料时得到的5-羟甲基糠醛得率分别为28.9%和31.5%,高于木聚糖(6.7%)与木糖(19.5%), 此结果表明水解过程中玉米芯和竹粉中的部分纤维素降解生成5-羟甲基糠醛。

表2 不同催化剂降解木聚糖制备糠醛

不同的硫酸盐催化剂降解木聚糖制备糠醛的结果见表2,反应条件为2 g原料,0.4 g硫酸盐催化剂,4.0 g 水,36.0 gγ-戊内酯,反应温度140 ℃,时间3 h。由表可知,催化剂硫酸铝表现出最高的催化活性,糠醛得率达50.2%,木聚糖液化率达95.5%。归因于反应溶液中硫酸铝水解产生的Brønsted酸和Lewis酸的协同作用[25]。相同条件下,硫酸镁为催化剂时糠醛得率和木聚糖液化率分别为8.8%和73.0%;硫酸钙为催化剂时糠醛得率和木聚糖液化转化率分别为16.2%和82.5%。这两种硫酸盐表现出较低的催化活性与转化率的原因可能是硫酸镁和硫酸钙在γ-戊内酯/水溶剂中溶解度低。然而,硫酸铝钾为催化剂时获得的糠醛得率(46.8%)较高,木聚糖液化转化率达92.5%,究其原因可能是硫酸铝钾能电离出铝离子、钾离子和硫酸根离子,使其表现出和硫酸铝类似的催化效果。催化剂硫酸钠和硫酸钾表现出极低的催化活性,原因可能是这两种硫酸盐溶液在反应过程中未能提供足够的酸强度促进木聚糖的转化。当使用硫酸铜和硫酸铁作催化剂时,糠醛得率分别为43.8%和39.4%,木聚糖液化率分别为86.0%和83.5%;然而,当催化剂为硫酸亚铁时,糠醛得率仅10.8%,木聚糖液化率为86.5%。由表中数据可知,因为木聚糖在γ-戊内酯/水中溶解性良好使得各种硫酸盐催化下木聚糖的液化转化率均为70%以上,硫酸铝作催化剂时表现出最高的催化活性。

2.2 木聚糖转化为糠醛的反应机理分析

利用高分辨液相质谱仪研究反应过程中的催化活性组分,结果见图2。反应溶液均为10 mL H2O,其中硫酸铝水溶液中含0.1 g Al2(SO4)3,木糖水溶液中含0.5 g木糖,含硫酸铝的木糖水溶液中含0.5 g 木糖和0.1 g Al2(SO4)3。

a.Al2(SO4)3/H2O; b.木糖水溶液xylose aqueous solution; c.含Al2(SO4)3的葡萄糖水溶液的ESI-MS图ESI-MS

图2(a)显示,硫酸铝水溶液ESI-MS图中产生的位于m/z=97.019 6处的峰,表明硫酸铝水解后产生了活性组分[Al(OH)2]+(aq);图2(b)显示,不含硫酸铝的木糖水溶液ESI-MS谱图观察到在m/z=473.365 3处的强峰,其归属于组分[(Xyl)+Na]+。此外,图2(c)显示,含有硫酸铝的木糖水溶液ESI-MS谱图中在m/z=361.267 3和m/z=511.376 5处的峰分别归属于组分[Al(OH)2(Xyl)2]+和组分[Al(OH)2(Xyl)3]+,谱图中在m/z=475.126 4处的强峰归属于组分[Al(Xyl)3-2H]+。图2(d)为在m/z=475.126 4处对所选峰进行MS/MS谱图分析时,也观察到m/z=361.267 3处归属于组分[Al(OH)2(Xyl)2]+。这些结果表明:在含有硫酸铝的木糖水溶液中木糖主要与活性组分[Al(OH)2]+(aq)结合在一起。

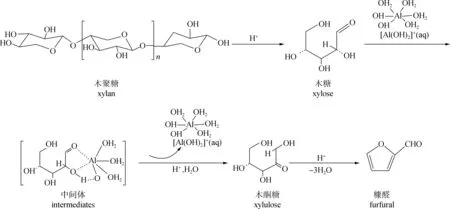

根据活性组分[Al(OH)2]+(aq)在木糖转化为糠醛的过程中起着关键作用这一结果,可以推断出木糖在γ-戊内酯/水复合溶剂体系中的液化机理,如图3所示。木聚糖在H+的作用下水解产生木糖,木糖在活性组分[Al(OH)2]+(aq)的作用下异构化为木酮糖。而水的存在促进了硫酸铝的水解以产生活性组分[Al(OH)2]+(aq)。此外,γ-戊内酯对H+具有很强的溶剂化作用,使H+能有效地促进木酮糖脱水成糠醛。

图3 在γ-戊内酯/H2O中木聚糖转化为糠醛的反应机理

总之,由于γ-戊内酯能够很好地与金属阳离子配位形成路易斯酸性中心[Al(OH)2]+(aq),以及适量水的添加促进硫酸铝的水解生成布朗斯特酸中心,从而使硫酸铝催化剂在复合溶剂中对半纤维素的转化表现出优良的催化活性。极性非质子溶剂γ-戊内酯、水和金属硫酸盐的协同作用在高效催化半纤维素转化为糠醛过程中起着关键的作用。

2.3 原料以及固体产物分析

木聚糖和固体剩余物的红外光谱与拉曼光谱分析见图4和图5。

图4 木聚糖(a)和固体剩余物(b)的红外光谱图

Fig.4 The FT-IR spectra of xylan(a) and solid residues(b)

图5 木聚糖(a)和固体剩余物(b)拉曼光谱分析

Fig.5 The RS spectra of xylan(a) and solid residues(b)

图6为玉米芯和木聚糖水解前后的SEM图对比。从图6(a)可看出玉米芯纤维排列紧密、聚焦成束,非常整齐,原料表面有薄纤维片附着。从图6(b)可看出在γ-戊内酯/水溶剂中玉米芯经0.4 g硫酸铝140 ℃液化3 h后紧密整齐的纤维结构遭到破坏,且原料表面的薄纤维片已被液化。从图6(c)可以看到木聚糖表面光滑均一,立体结构紧密完好。由图6(d)可看出在γ-戊内酯/水溶剂中木聚糖经0.4 g硫酸铝140 ℃液化3 h后表面变得粗糙,完整的立体结构已破裂成节状或者小颗粒。综上可知,硫酸铝与γ-戊内酯/水溶剂之间的协同作用能够有效地破坏木质纤维紧密的立体结构,非常有利于原料的液化。

玉米芯corncob: a.水解前 before hydrolysis; b.水解后after hydrolysis

2.4 溶剂与催化剂的回收

考虑到经济性与环保性,催化剂和溶剂的回收是一个关键的问题。液相产物经过真空蒸馏逐步分离出水、 5-羟甲基糠醛、糠醛等产物,然后过滤去除一些溶出的腐殖质后可有效的获得回收的溶剂γ-戊内酯和硫酸铝催化剂。

溶剂和催化剂循环使用时,随着溶剂与催化剂的不断回收使用,溶剂中累积的可溶性聚合物逐渐增多,导致糠醛的得率与木聚糖的转化率出现不同程度的下降[29],回收实验结果表明当循环次数由0增至5次,糠醛得率分别为50.16%、49.02%、47.28%、44.19%、42.86%和40.78%,木聚糖液化率分别为95.5%、95.0%、93.5%、90.5%、89.0%和86.0%,γ-戊内酯和硫酸铝催化剂能够有效地重复使用并且仍然表现出良好的催化活性,从数据可看出显示出巨大的工业应用潜力。

3 结 论

3.1在γ-戊内酯/水复合溶剂中使用0.4 g(占半纤维素质量的20%)硫酸铝催化半纤维素转化为糠醛,140 ℃下催化3 h半纤维素转化率最高达95.5%,同时糠醛得率为50.2%。木质纤维原料玉米芯转化为糠醛的得率为39.5%,玉米芯转化率达86.5%。

3.2所用溶剂和催化剂均可高效回收重复使用,该研究有望为农林生物质废弃物的高值化利用提供了一种新的策略和支撑。