IGCC气化炉除灰渣系统设计研究

张惠群,李 鹏

(中国电力工程顾问集团西北电力设计院有限公司,西安 710075)

煤气化联合循环(IGCC)发电是新一代高效、洁净燃煤发电技术,其厂供电效率、脱硫率、NOx排放量、耗水量均优于常规电厂。而与IGCC电厂配套的除灰除渣系统,按专业或区域划分均处于气化岛范围内,目前气化炉的除灰渣设计技术掌握在气化炉技术拥有方或部分化工设计单位,且国产化煤气化炉相关的灰渣处理系统设计技术处于仿制阶段。本文以某IGCC示范项目为依托,通过对气化炉除灰渣的工艺特点进行设计研究,提出优化建议,以期形成对煤气化炉除灰渣系统设计的一种设计思路。

1 工程概况

华能天津IGCC(整体煤气化联合循环)项目示范工程以国家“十一五”863计划重大课题为依托,是我国首台自主开发、自主设计、自主制造、自主建设、自主运营的IGCC示范机组,于2011年底投产运行,机组容量为267 MW、发电效率为48.4%、厂用电率为15.21%、供电煤耗为299.3 g、除尘效率为99.99%、脱硫效率大于99%,各项技术指标均达到了国际IGCC示范工程的先进水平。其核心技术为某研究院研发的2 000 t/d级干煤粉加压气化炉,采用两段式干煤粉加压气化技术,其特点是在气化炉二段加入干煤粉,吸收一段高温煤气的热量,以降低气化炉出口温度,提高冷煤气效率。

本文主要针对该工程除灰渣系统进行研究,除渣系统采用刮板捞渣机,贮渣仓,装车外运系统,除灰系统采用旋风除尘器,高温高压过滤器,钢灰库,气化风,卸料系统。

2 设计原始资料

2.1 锅炉燃煤

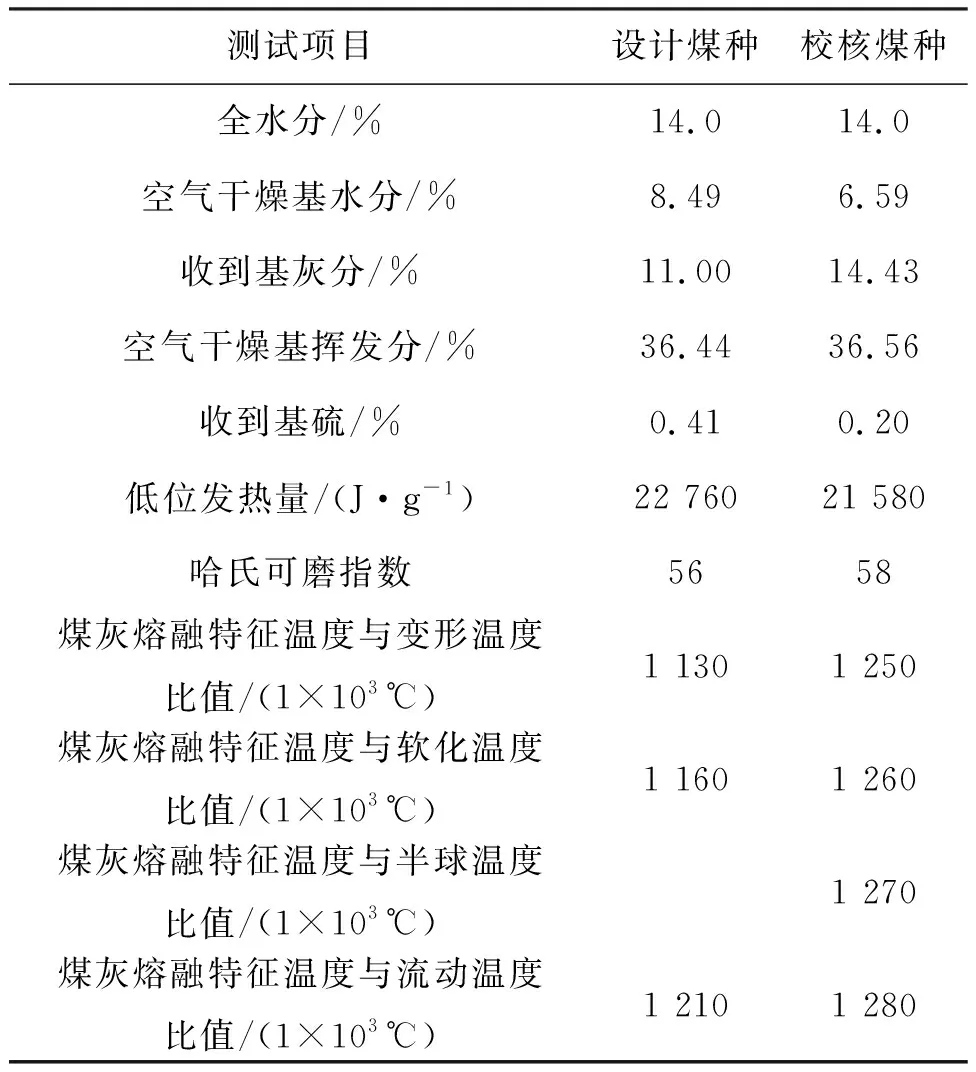

该工程设计煤种燃煤量为87.08 t/h,校核煤种燃料量为91.84 t/h。煤质分析见表1。

表1 煤质分析

2.2 锅炉灰渣量

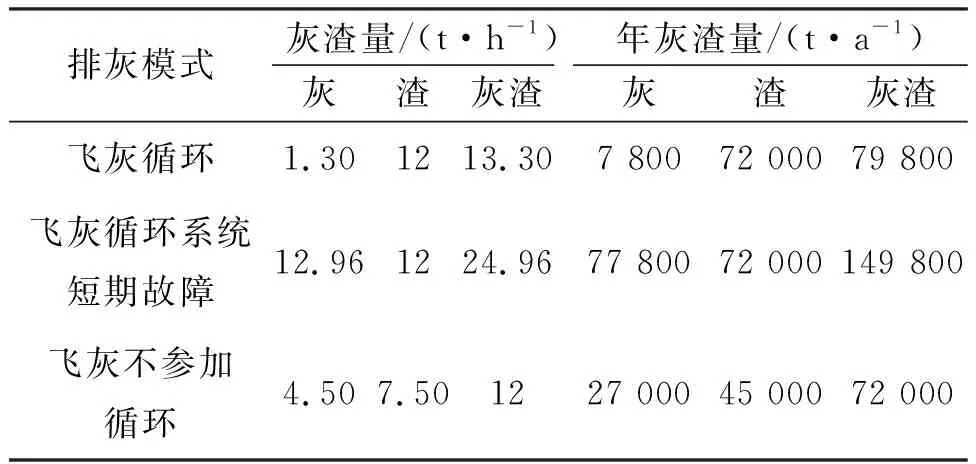

该工程飞灰排出方式有三种:飞灰循环模式(正常工况):约有90%~100%参加飞灰循环输送至磨煤机,约有0~10%左右的飞灰排出送至灰库;当飞灰循环系统短期故障的情况下,飞灰不排往磨煤机,而排至灰库;飞灰不参加循环系统。锅炉灰渣量见表2。日利用时间按24 h,年利用时间按6 000 h计算;气化炉排灰渣以飞灰循环模式为主,另外两种模式极少发生。

表2 灰渣量

3 系统设计

3.1 除渣系统

除渣系统采用灰渣激冷罐、水力旋流器、循环灰水冷却器、灰渣放料罐、刮板捞渣机、贮渣仓、装车外运系统构成。煤粉高温气化后产生的1 400 ℃熔融状炉渣和灰分向下流入气化炉底部的灰渣激冷罐,遇水激冷后,迅速分解成玻璃状灰渣小颗粒,灰渣颗粒向下流入渣收集罐中。78 ℃的灰水由循环泵从渣收集罐的顶部抽出,经水力旋流器和循环灰水冷却器循环回到灰渣激冷罐。灰渣由渣收集罐进入渣放料罐,当所有的灰渣进入渣放料罐后,渣放料罐即与渣收集罐隔绝并开始卸压,然后将渣水全部送出界外。由排放水罐来的40 ℃低压循环水通过低压循环水泵送到渣放料罐中,冲洗和重新注水完成后,用高压氮气加压至3.25 MPa,然后与渣收集罐重新连通。卸压后的渣水由渣放料罐排入刮板捞渣机,经捞渣机的斜升段脱水后直接排入渣仓储存,渣仓内的灰渣由汽车定期运至综合利用用户或灰场。

该工程设置2台水浸式刮板捞渣机,1运1备,捞渣机连续额定出力为15 t/h,最大出力60 t/h。每台捞渣机溢流水池顶部配置1台出力为60 m3/h的溢流水泵,下部带有搅拌功能,将渣水定期排至渣水澄清单元。捞渣机水平段的前部和中部均为渣池,尾部为溢流水池,渣池容积大于定期最大排渣(水)的总容积。捞渣机出口配置1座钢结构渣仓,有效容积为200 m3,可容纳锅炉最大出力(BMCR)工况下燃用设计煤种25 h的渣量。渣仓下部设有装车操作室。

3.2 除灰系统

除灰系统采用旋风除尘器、高温高压过滤器、飞灰收集罐、飞灰放料罐、中间储罐、飞灰充气仓、钢灰库、气化风、卸料系统构成。合成气冷却器送来的3.06 MPa、340 ℃合成气中夹带一定量的飞灰和气化炉二段中未气化的碳黑颗粒,送入旋风除尘器进行预除灰,其除尘效率不低于50%,然后进入高温高压过滤器进一步过滤除灰,过滤后的合成气中灰尘含量约1~2 mg/m3。旋风除尘器与高温高压过滤器过滤下来的飞灰分别通过各自的飞灰收集罐落入飞灰放料罐。当飞灰放料罐中的飞灰量达到高料位时,进行卸压放料,旋风除尘器与高温高压过滤器过滤下的飞灰落入各自的飞灰收集罐中。

飞灰由飞灰卸料冷却罐进入中间储罐,流化气体通过储罐过滤器送入大气。飞灰由中间储罐进入飞灰充气仓,然后通过飞灰循环吹扫器将90%的飞灰送到磨煤及干燥单元循环利用,10%的飞灰送出界区外。飞灰以氮气做动力在管道内被输送至灰库储存,由于90%~100%的飞灰循环输送回磨煤机,只有0~10%左右的飞灰送至灰库,飞灰量较少,因此该工程设置1座锥底钢结构灰库,灰库直径为8 m,高19.7 m,有效容积为300 m3,可容纳气化炉满负荷工况下燃用设计煤种33 h的灰量。灰库内设置1套气化装置。灰库库顶配置1台过滤面积40 m2的过滤器,净化库内排气。灰库设有2个排放口,一路装设干式散装机,供罐车装运干灰运至综合利用用户;一路装设双轴搅拌机,将灰加水混合成为含水率25%左右的调湿灰直接装入自卸汽车,运至灰场碾压堆放,干灰散装机及湿式搅拌机设备出力均为100 t/h。

该工程已于2012年底投产发电,运行至今未收到除灰渣系统运行的不良反馈。

4 系统设计建议

4.1 除渣系统的建议

a.建议除渣系统采用机械除渣方式,机械系统为连续运行方式。由于气化炉产生的渣为高温高压液态渣,经激冷罐冷却粒化,收集罐和放料罐泄压成为温度约50 ℃,压力为常压的渣水混合物,周期性排至水浸式刮板捞渣机的渣池内,捞渣机连续运行,粗渣经捞渣机脱水输送到渣仓或皮带机-堆渣场或渣仓,定期装车外运。

b.建议除渣采用上回链的刮板捞渣机,捞渣机配备渣池和溢流水池。

4.2 除灰系统的建议

a.建议采用空分系统产生的热氮气代替压缩空气作为气力输灰的气源。由于气化炉空分系统产生的热氮气很充裕,可以替代压缩空气作为气源进行气力输灰,因此不需要单独设置气力输送的空压机。

b.当气化炉采用文丘里水膜除尘时,洗涤下的灰水应经中和、浓缩、絮凝、压滤脱水后,装车外运,澄清水循环利用。

5 结束语

由于IGCC发电工程在电力行业起步较晚,行业内对煤气化工艺的认识不足,缺乏经验,IGCC除灰渣工艺不同于传统的燃煤电站处理工艺,通过对华能天津IGCC示范项目气化炉除灰渣系统工艺过程进行设计,形成设计思路,总结经验为以后同类工程设计打下基础。