废润滑油再生技术浅析

王莉,韩健,杨超,刘颖,潘攀,郝晓平

(1.中国石油大连润滑油研究开发中心,辽宁 大连 116032;2.中国石油润滑油公司海外业务与船用油部,北京 100028;3.中国石油天然气集团有限公司保卫部,北京 100007)

0 引言

世界上能源稀缺,润滑油的生产加工工艺复杂,设备繁多而且建设投资大,润滑油的生产来之不易。废润滑油再生不仅节省了稀缺资源,同时可以防止进一步环境污染。过去有很多企业将收集的废润滑油自行处理,有些则直接倒掉或者进行掩埋,导致相当一部分流入江河湖海,引起大量的海洋动植物死亡;掩埋的废油则污染了土壤和地下水;还有很大一部分废润滑油被当做燃料使用,产生的烟气中含有金属氧化物及燃烧不完全的致癌物质多环芳烃。不仅造成巨大浪费,更加剧了环境污染。能源和环境是当今世界两大主题,所以废润滑油再生从能源与环境保护来看是处理废油的最优选择。

随着经济的发展,润滑油的用量急剧增加,全世界润滑油消耗量高达5000万t,中国润滑油的消耗量占全世界15.8%。一般来说可再生润滑油量是总消耗量的60%~75%,全世界废油的回收量都很低,我国的废油回收量还不及总量的50%[1]。

目前我国也颁布了诸多废油处理政策,《废润滑油回收与再生利用技术导则》、《危险废物污染防治技术政策》、《“十一五”资源综合利用指导意见》等都对废润滑油的排放和再生处理作出了相关规定,鼓励废润滑油的回收和利用[2]。

1 废油再生的基本原理、方法及分类

废润滑油主要是由一部分变质物质和外界混入杂质组成,变质物质主要有碳青质、油焦质,氧化产生的胶质及沥青质,过氧化物,有机和无机酸,酯类、醚类和某些羟基化合物,皂类基添加剂消耗后产生的化合物;杂质主要是灰尘、金属粉末、泥沙等机械杂质和混入的汽油、煤油、柴油等。如果通过设计合理工艺将少部分变质物质和杂质除去,废润滑油就可以被再次利用。废油再生可以简单分为物理再生和物理化学再生两种方法。

1.1 物理再生

1.1.1 沉降

利用水分和机械杂质与油的比重差异来进行分离,主要是除去油中的水分和机械杂质。

1.1.2 过滤

对于密度与废油差不多的杂质,如纤维或者颗粒直径很小的杂质,选择合适的过滤材料就可以将其分离,主要用于固体杂质的分离。

1.1.3 蒸馏

当废油中含有汽油、煤油或柴油等轻质燃料时,为了恢复润滑油的黏度与闪点,将废油蒸馏,馏出沸点比润滑油沸点低的汽、煤、柴油。

1.1.4 水洗

可除去水溶性的氧化物。

1.2 物理化学再生

1.2.1 凝聚

油的变质不深而不必采用硫酸精制(国家已经禁止硫酸酸洗)时,就可以采取凝聚的方法。

1.2.2 碱中和

可以用于独立用油再生,又可与硫酸精制组合使用。

1.2.3 吸附

常用的吸附剂是白土、硅胶。

有些废油变质程度浅,杂质污染物含量不大,只含有固体物质,通过沉降和过滤的物理方法就可以得到再生;有些废油除了本身含有机械杂质外,油品自己也氧化变色了,酸值明显提高,所以除了沉降之外,还应该考虑碱中和或者白土处理,使用物理化学方法;有些废旧的润滑油中混入了汽、煤、柴油,可利用蒸馏或者蒸发;还有些废旧的润滑油变质的颜色很深,酸值很高,可以沉降、碱洗、白土处理后,采取硫酸精制后碱中和或白土处理。

2 国内外废油再生的工艺和进展

2.1 国外废油再生的工艺和进展

如今全球汽车和工业飞速发展,产生大量的废润滑油。由于润滑的高消耗,各国都成立各自的废油管理系统,再生润滑油行业成为许多国家的重要产业,如美国、澳大利亚、沙特阿拉伯。全世界约有400家润滑油再生厂,总产能为180万t/a[3]。在欧洲每年消耗数百万吨润滑油,发动机油占可收集废油的70%以上,工业用油占余量的30%。收集的废油中大约35%再生为基础油;其余65%用于替代煤炭(10%),或用作重质燃料油(45%)和其他产品(10%)。下面介绍欧洲的几种再生工艺。

2.1.1 UOP公司HyLube废油再生工艺

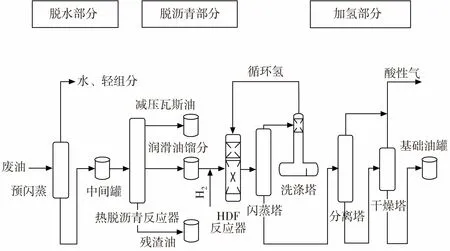

德国在润滑油废油技术方面处于领先地位,大约44%的废油总量用于基础油生产;其余产品用做燃料、变压器油、汽油等其他产品。HyLube工艺主要用于生产基础油,是Universal Oil Products(UOP)开发的专有工艺,用于处理废润滑油,其工艺流程见图1。

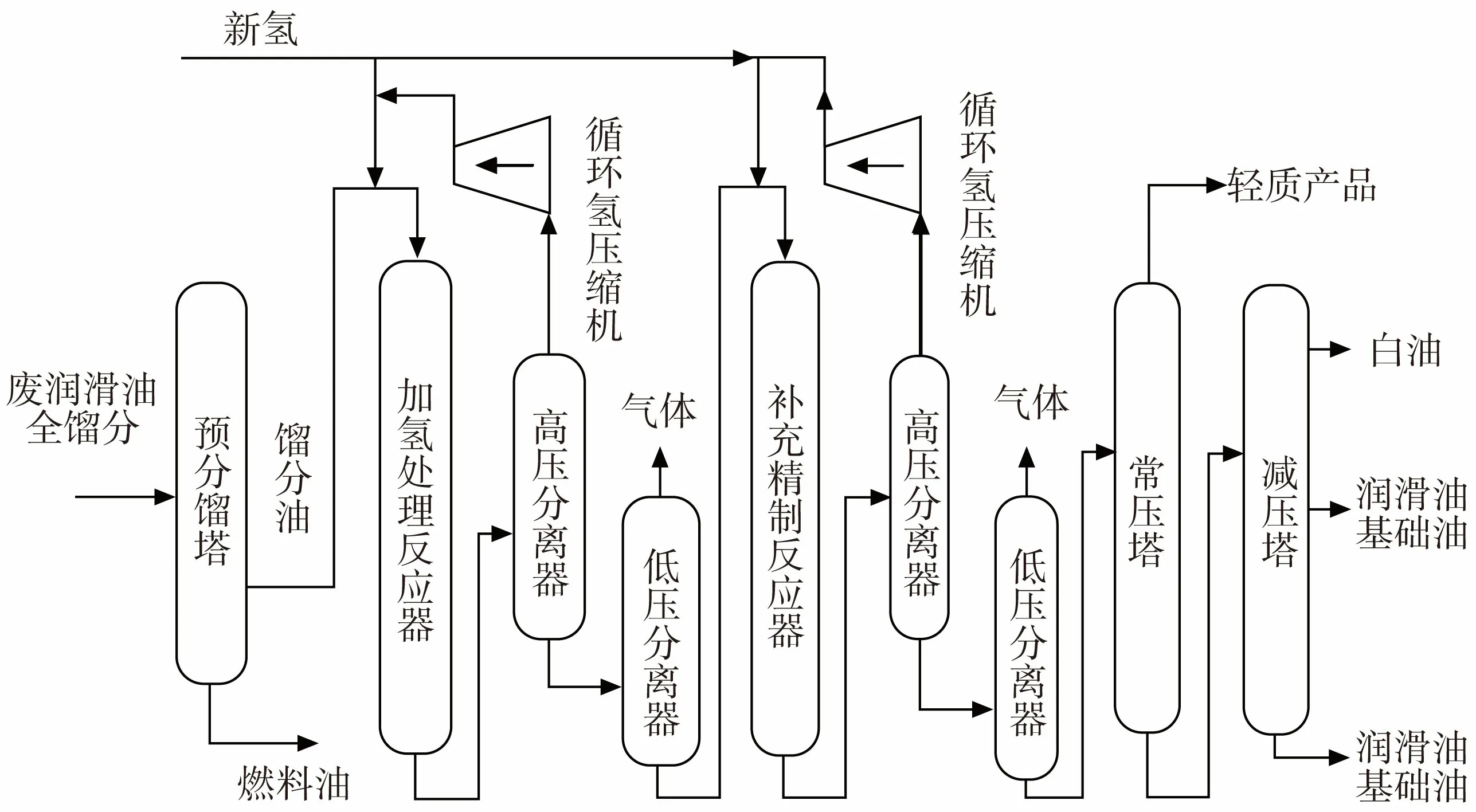

图1 HyLube工艺流程

HyLube工艺流程包括预处理阶段、加氢部分、分馏部分。其中预处理阶段其工艺特点为原料不经过加热炉,由热氢气提供热源,闪蒸过程在高压氢气存在下进行,防止废机油结焦、结垢和进一步劣化及添加剂在临氢状态下分解。在其加氢部分设3个加氢反应器,装填UOP专用催化剂14种,包括保护剂和脱金属催化剂,加氢催化剂主要装填在第三个反应器中。分馏部分加氢产物经高、低分进入闪蒸塔,塔底油进入减压分馏塔,减压塔真空度30 kPa。减压分馏塔塔底油回炼进入废油减压汽提塔。

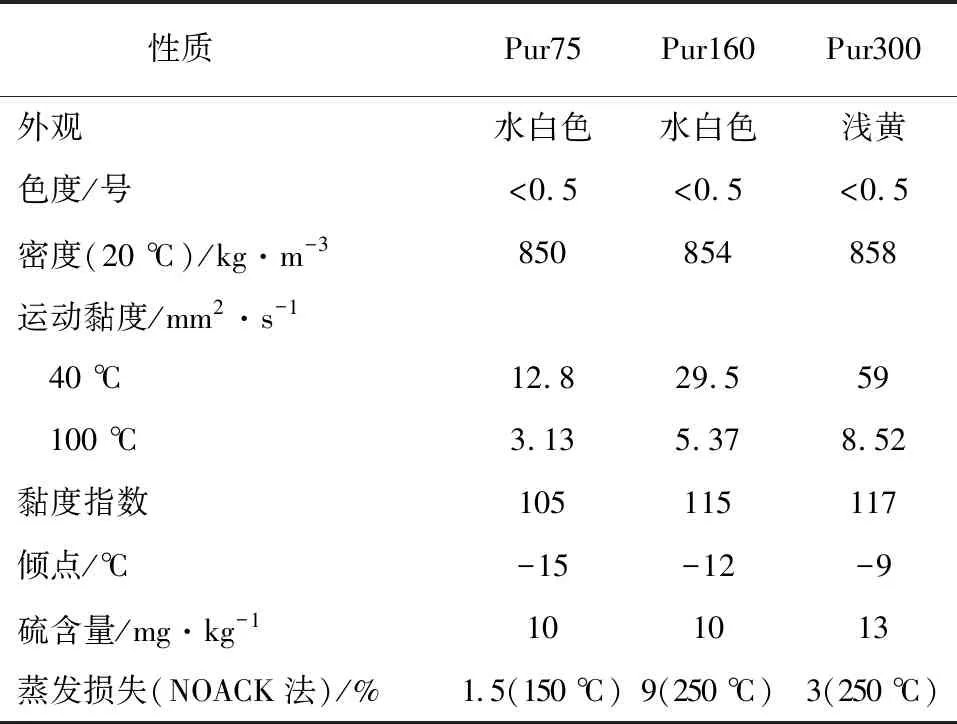

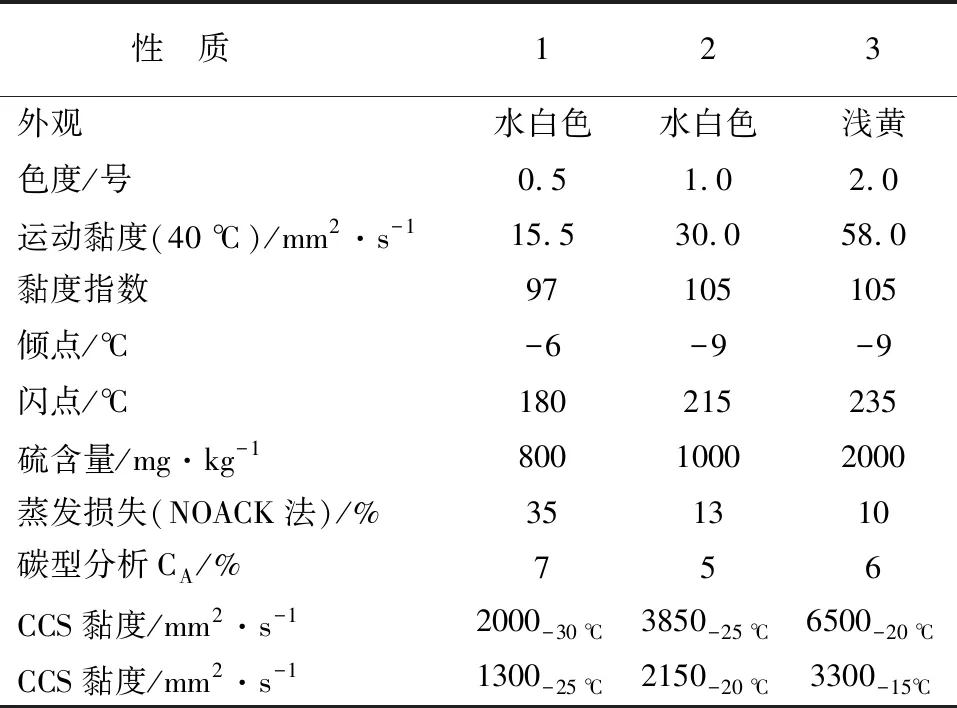

润滑油为APIⅡ类润滑油基础油,其典型性质见表1,HyLube工艺收率达到85%以上[4]。

表1 HyLube工艺基础油产品典型性质

HyLube工艺装置已由位于德国Elsteraue / Zeitz的Puralube GmbH成功商业化。

2.1.2 VISCOLUBE公司Revivoil废油再生工艺

Revivoil技术特点及其工艺流程见图2。

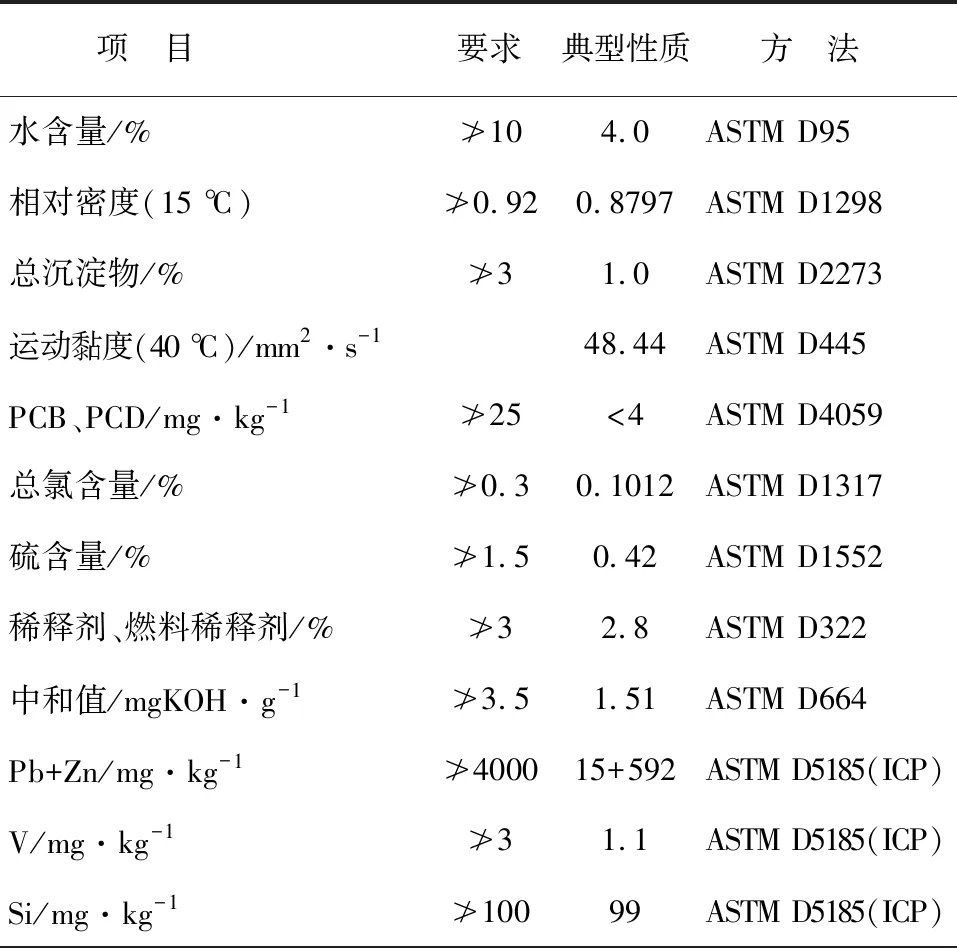

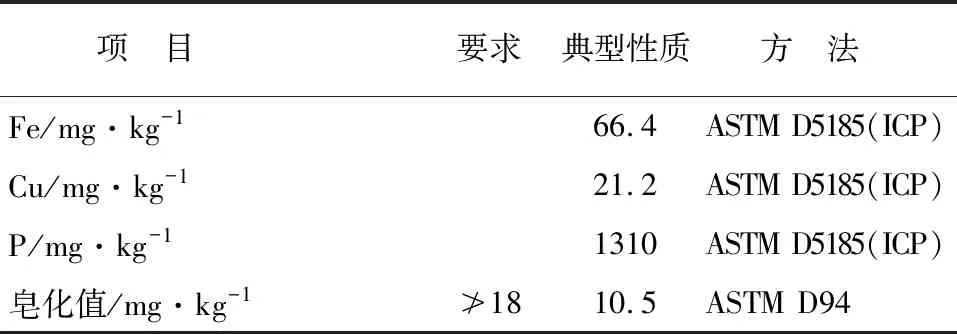

废润滑油经直径1 mm过滤器过滤预加热至90 ℃,在120~125 ℃与预处理剂混合,根据废润滑油质量加入1%~2%的预处理剂(碱性化合物),脱出废润滑油的酸性物、植物油,然后换热至140 ℃进入减压闪蒸塔(真空度26664 Pa),脱出轻组分(轻汽油、溶剂)和水分。减压闪蒸塔塔底油经足够时间沉降脱出杂质,然后经加热炉加热至350~360 ℃,进行减压蒸馏(真空度2000 Pa,由3组蒸汽喷射器产生),分别蒸馏出柴油及三个润滑油馏分(锭子油、轻润滑油、重质润滑油馏分)。三个馏分经过滤器进汽提塔,经汽提塔进入中间罐,塔底油作为沥青。原料要求见表2。

图2 Revivoil工艺流程

表2 原料要求

表2(续)

设两个加氢脱金属反应器进行切换操作和一个加氢反应器。反应器装填IFP专用脱金属催化剂和加氢催化剂 。

废润滑油经T.D.A得到的柴油和三个润滑油馏分分别切换进加氢部分,加氢产物经汽提塔,脱出轻组分,得到润滑油基础油。Revivoil工艺的基础油产率约为72%[5]。

润滑油为API Ⅰ类润滑油基础油,其典型性质见表3。

表3 Revivoil工艺基础油产品典型性质

Revivoil工艺由Axens和Viscolube在Viscolube工厂共同开发。目前,Revivoil工艺已经用于意大利一家年产13万t的工厂(Pieve Fissiraga)、波兰一家年产8万t的工厂(Jedlicze)以及西班牙一家年产量为59000 t的工厂(Huelva)。

2.1.3 CEP废油再生工艺

CEP工艺由化学工艺合作伙伴(CEP)设计,用于废润滑油的再生。CEP工艺位于芬兰哈米纳,年产能为6万t,基础油产量为42000 t/a。该工艺结合了薄膜蒸发和加氢处理工艺,其工艺流程图见图3[6]。

图3 CEP工艺流程

首先对废润滑油进行预处理,可以避免污染物的沉淀从而引起设备的腐蚀和结垢,预处理控制在80~170 ℃的温度下进行,用氢氧化钠进行化学处理。废油经过蒸馏处理后分离出水和轻质烃,水送到废水处理设施,轻质烃作为燃料或产品出售,剩余的馏出物在催化固定床反应器中除去氮、硫、氯和含氧有机成分,最后进行加氢精制将硫减少到300 mg/kg以下,并将饱和化合物的量增加到95%以上。加氢处理技术是最广泛使用的蒸馏方法之一,用于消除不希望的组分,例如硫、氮、金属或不饱和烃,基础油的产率约为70%。

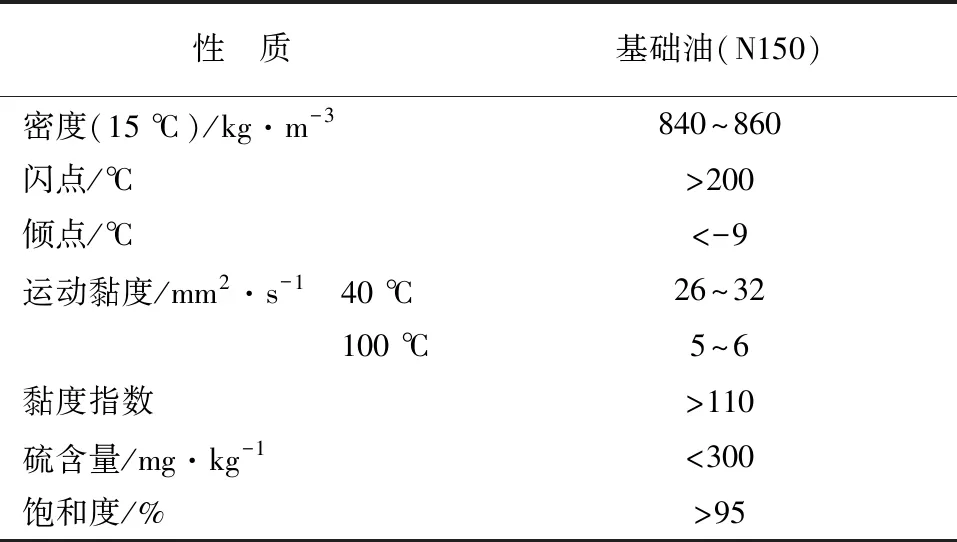

润滑油为API Ⅰ类润滑油基础油,其典型性质见表4。

表4 CEP工艺基础油产品典型性质

2.1.4 MRD溶剂萃取废油再生工艺

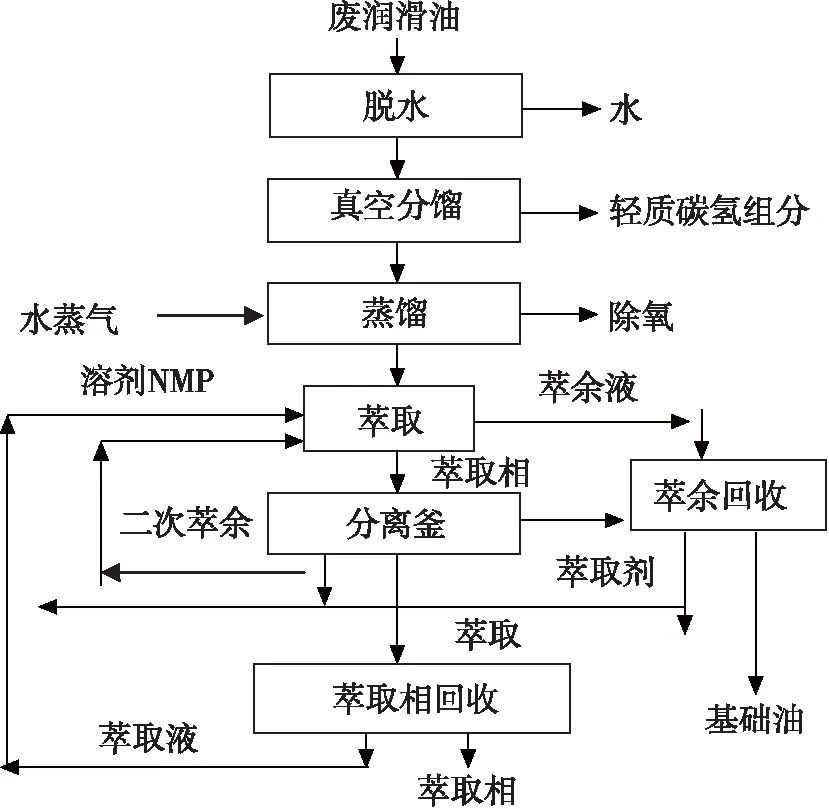

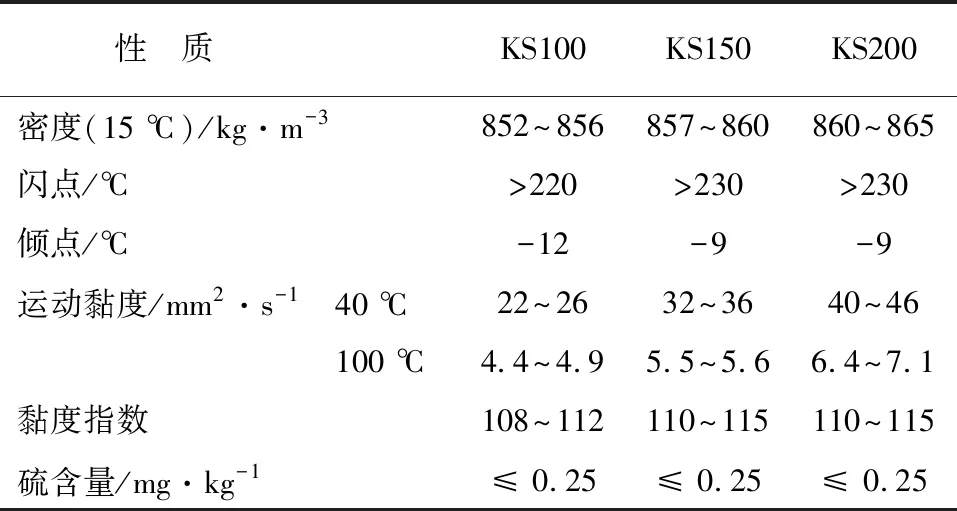

Minerall-Raffinerie是德国最大最知名的炼油厂,自1955年以来MRD溶剂萃取技术一直用于处理和回收废油,如今该炼油厂能够处理23万t/a的废油和含油液体。其中,12万t/a被用做生产7万t/a新基础油的原料。溶剂N-甲基-2-吡咯烷酮(NMP)具有低挥发性,对不饱和烃、芳烃和硫化物具有选择性亲和力。由于高选择性NMP作为芳烃萃取溶剂在润滑油再精制中具有广泛的适用性,其优点是无毒性,不与烃形成共废物,对芳香烃具有高选择性。MRD溶剂萃取过程采用液 - 液萃取原理,其工艺流程见图4。

图4 MRD工艺流程

将废润滑油脱水,用真空蒸馏,将废润滑油中的轻质组分蒸馏出来,来自闪蒸的真空馏出物用做进料,在馏出物进入萃取塔之前使用蒸汽在吸收器中除去馏出物中溶解氧的残余物,后将馏出物送到萃取塔的底部。当馏出物上升时,NMP将芳香烃和其他污染物分离出来,NMP在萃取塔顶部进料,含有萃取相的溶剂在顶部离开萃取塔,并送至下游萃余液回收部分除去溶剂将萃取相从萃取塔的底部连续取出,冷却至规定的温度,并在萃取分离器与分离的第二萃余液分离。后者返回萃取塔以优化工艺产率,来自二级萃取分离器的萃取相送至萃取回收部分,在那里除去溶剂。萃取物回收部分还包括蒸馏塔和汽提塔,将得到的提取物送至脱模中间储罐,并在炼油厂内用做重油的混合组分。在萃余液和萃取物回收部分的蒸馏塔中分离的干燥溶剂返回到溶剂罐中,将余液和萃取物回收部分的汽提塔中分离的潮湿溶剂返回到溶剂干燥塔,去除多余的水。该工艺中的平均基础油产率约为91%[7],生产的基础油质量很高,见表5。

表5 MRD溶剂萃取工艺基础油产品的性质

该工艺的特点是优化的操作条件,可以从重新精制的基础油中消除有毒的多环芳烃化合物并保存合成的基础油,如聚α-烯烃(PAO)或加氢裂化油,它们越来越多地存在于废油中。

在欧洲加氢工艺已经很常见并且用在HyLube、CEP、Revivoil、Snamprogetti和Cyclon流程。加氢技术的优点在于产量高、有效消除了氯化物、安全环保,但是加氢技术也存在高压和高温、需要氢气供应设施、高安全标准、高运营成本、运营效率低、需要进行原料分析和预处理、催化剂再生等缺点。

因此,目前用于再精制废油最有吸引力的方法是MRD-溶剂萃取和加氢精制的组合,因为加氢精制步骤的应用得到高质量的产品油,而与原料性质无关。MRD-溶剂萃取方法可以减少催化剂中毒,而无需对废油进行任何碱处理。不需要加入碱剂使得可以再生合成和半合成油以及矿物油。可以优化加氢处理催化剂的组成以提高催化剂稳定性并实现最高的油转化率和产率。

2.2 国内废油再生的工艺和进展

目前我国对废润滑油的回收处理正处于技术更新换代时期,新的工艺和方法已经开始替代老的工艺。我国结合国外的工艺开发了多种适合本国国情的废润滑油回收工艺,也经历了有酸工艺、无酸工艺,并朝着绿色环保低成本的方向发展[8]。下面简单地介绍一下我国现阶段几种废油再生的工艺方法。

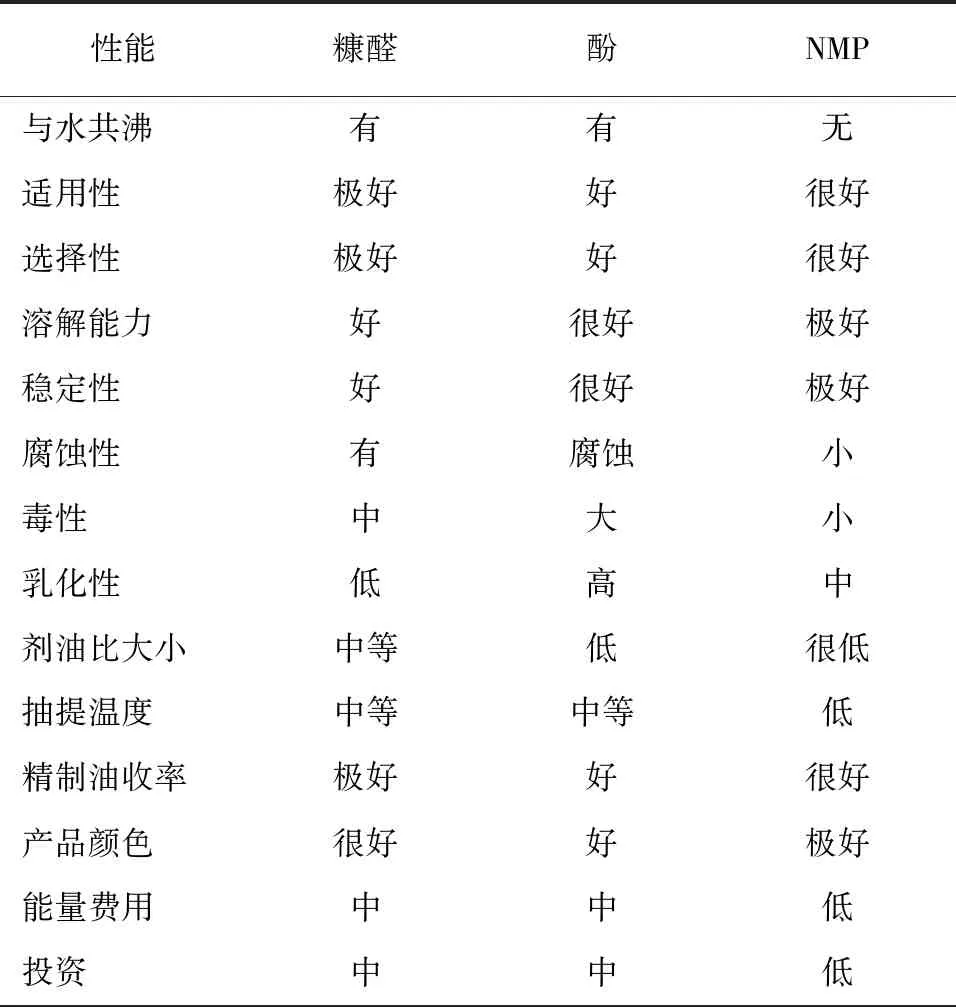

2.2.1 全加氢废油再生工艺

先经过蒸馏预处理脱除原料中的重金属等杂质,处理后的油品与氢气混合,进行加氢脱硫脱氮等杂质和芳烃饱和反应,然后再进入补充精制反应器进行芳烃饱和及适度的裂化反应,随后反应流出物进入分离系统,得到白油和润滑油基础油产物[9],其工艺流程见图5。

图5 全加氢废油加工流程

该方法已经采用中国石化抚顺石油化工研究院开发的蒸馏预处理-加氢组合工艺及配套的加氢催化剂[10],去除废润滑油中的无效成分,获得生产润滑油的基础油,从而使废润滑油得到有效地再生。但该工艺比较复杂,投入比较大,对操作人员的要求比较高,所以我国推广的还很少。

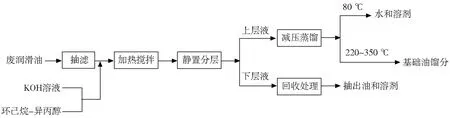

2.2.2 萃取-絮凝法废油再生工艺

相对于国外的加氢技术来说,我国萃取精制工艺要求的设备费用低,发现相同碳原子数的醇和酮回收润滑油的产率基本相同,但是考虑聚合物添加剂等物质时,醇比酮更好,采用环己烷-异丙醇作为萃取剂,氢氧化钾溶液作为絮凝剂,采取合适的工艺流程来完成废润滑油的再生,该工艺的流程见图6。最终确定了环己烷和异丙醇最佳质量比为1∶2,KOH的质量分数为15%,有机溶剂与KOH溶剂质量比为7∶1,精制温度为45 ℃,精制时间30 min[11]。

图6 废润滑油精制工艺流程

该方法已经在吉林化工学院确定了最佳的工艺条件后对再生油的回收效率达到80%以上,而且比传统的硫酸白土精制更加环保。其再生油的性能基本上达到了基础油HVI150 性能指标的要求。

2.2.3 NMP混合溶剂精制废油再生工艺

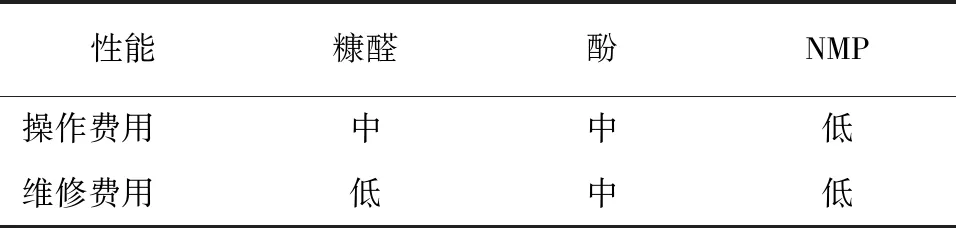

采用了NMP和其自主研发的几种添加剂的混合溶液来进行溶液精制。利用废润滑油中不同成分在有机溶液中有不同的溶解度来进行杂质的分离,而实现润滑油的再生。目前工业上使用的溶剂有糠醛、酚和NMP,三种溶剂性能如表6。

表6 三种溶剂使用性能比较

表6(续)

可以看出NMP在热稳定性及化学稳定性、溶解能力方面都优于其他两种溶剂。其经过预处理除去废油中的机械杂质和水,常压精馏脱水和轻组分,再进行减压精馏将原料变成柴油、轻基础油、重基础油、渣油,最后经过NMP混合溶液精制得到基础油[12]。

天津凯赛特科技有限公司利用该溶剂精制技术处理润滑油。总的回收率达到85%,基础油收率达到80%以上,产品色度达到0.8,残炭值极低。该工艺环保且回收效率高,具有很好的工业发展前景。NMP混合溶剂技术开发成功后已经在山西、唐山成功开车,本工艺的收率高,而且安全环保,所以有良好的发展前景。

2.2.4 分子蒸馏技术废油再生工艺

分子蒸馏技术是当今国内外高度重视的新型分离技术也称短程蒸馏,传统的蒸馏依靠沸点的不同来达到分离的目的,而分子蒸馏是依靠不同物质分子运动平均自由程差别实现物质的分离[13],具有操作温度低、油液受热时间短,分离效果好[14]。先对废润滑油进行预处理,除去固体杂质。然后经过薄膜蒸发蒸发出轻质组分,再经过分子蒸馏得到重质润滑油组分。重质组分因为含有少量的胶质、沥青等需要再经过白土、溶剂精制等最后得到符合指标的润滑油基础油[15]。分子蒸馏技术工艺流程见图7。

图7 分子蒸馏技术工艺流程

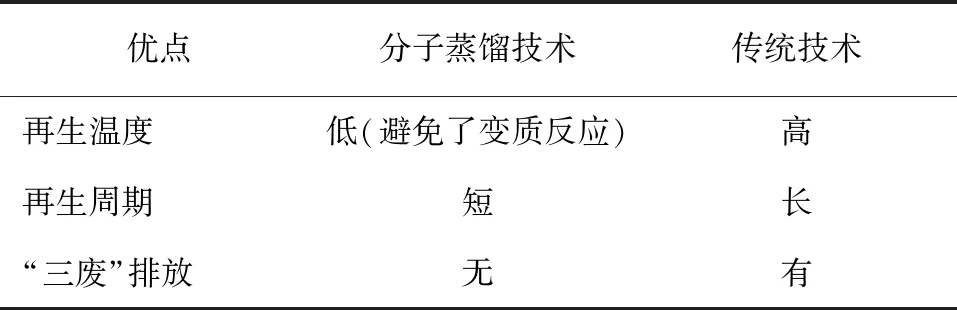

尹英遂等人以汽修厂内燃机油为原料设计了多级分子蒸馏,进行了基础油分馏的蒸馏技术研究,试验结果表明三级分子蒸馏馏分代表性指标分别符合润滑油基础油技术标准,总再生率达到92.1%[16]。对比分子蒸馏技术和传统技术可以看出分子蒸馏技术更加绿色环保。见表7。

表7 分子蒸馏技术的优点

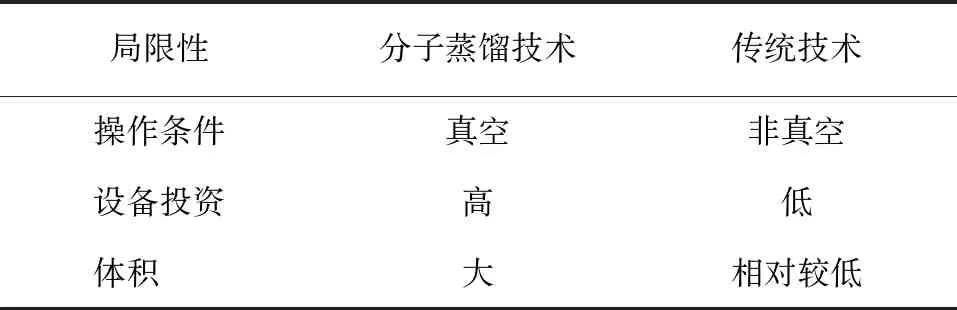

对比传统的蒸馏技术,分子蒸馏技术也存在局限性,见表8,但随着技术的发展其局限性也会相应得到改善,使分子蒸馏技术更加完善。

表8 分子蒸馏技术的局限性

分子蒸馏技术与传统技术相比,整个再生过程处于较高的真空条件,再生温度低,避免了再生润滑油的变质反应,再生效率高、周期短、绿色环保。但分子蒸馏技术也存在部分局限性:在传质和传热理论方面,配备真空设备及传热材质方面存在一些技术问题;高真空操作条件使得该技术的设计要求高,设备投资相应加大;同时在相同产能下,分子蒸馏设备的体积要比常规蒸馏设备的体积大,因此在大规模应用中比较困难。随着对分子蒸馏技术的进一步开发和研究应用,这些问题应逐渐得到解决和完善。

2.2.5 吸附剂废油再生工艺

在废润滑油再生的方法中,常常采用天然的或者人工的吸附剂对润滑油进行吸附精制,吸附剂能脱出废润滑油中的胶质、沥青质、酸类、皂类、酯类、含氮化合物、含硫化合物及芳香烃,明显改善再生油的颜色和气味[17]。吸附剂主要是活性炭、白土、硅藻土等,但是吸附精制一般都作为其他吸附方法的补充,利用硅胶为吸附剂,省去溶剂油抽提和高温蒸馏等步骤,对废油进行接触吸附精制[18]。采用600 ℃的硅胶作为吸附剂,在硅胶质量分数为10%,精制温度为40 ℃,解除时间20 min的条件下,再生油的酸值可以达到0.01 mgKOH/g。

3 中国石油润滑油公司废油再生业务

中国石油润滑油公司作为润滑油制造商,为节能减排、环境保护着想,有对润滑油废油回收和再生的责任和义务。早在2008年即开展了废油再生项目研究,利用对废润滑油脱水预处理、蒸馏、热处理、加氢精制等工艺流程,使废油再生基础油满足指标的要求,同时有较高回收率。中国石油润滑油公司对废润滑油再生研究步伐一直没有停止,2019年1月公司成立了废润滑油科技再生公司(筹建),正在研究和考察更好的废润滑油回收技术,中国石油润滑油公司废润滑油回收和再利用工作正逐步向科学、专业、大规模方向发展。

4 结束语

废润滑再生是一件利国利民的好事,节省能源的同时还减少了对环境的污染。目前我国已经建立了一套比较健全的废油管理制度[19],希望对废油的回收企业给与一定的政策鼓励。截至2017年6月,持有废矿物油与含矿物油废物经营许可证的企业共412家[20]。废油再生也向工艺更环保、回收高效率、产品高品质的方向发展,使能源可持续发展,减少环境污染,造福子孙后代。