炼厂浮渣的超声强化脱水处理

邵志国,刘 岩,谢水祥,许 毓,蒲文晶,饶辉凯

(1. 石油石化污染物控制与处理国家重点实验室,北京 102206;2. 中国石油安全环保技术研究院有限公司,北京 102206;3. 中国石油吉林石化公司研究院,吉林 吉林 132021)

炼厂浮渣是指在石化企业污水处理过程的浮选工段投加絮凝剂后,水中的油滴和固体颗粒附着于细小的空气泡并被携带上浮至水面而产生的含油污泥,主要由带负电荷的亲水性胶体粒子组成,成发复杂、脱水困难,且随着原油质量变差,浮渣量会大幅度增加[1-3]。目前,企业一般将浮渣与其他油泥混合后投加絮凝剂,经机械发离脱水,含水率降至85%左右后作为危险废物填埋处理。由于浮渣乳化严重,现有工艺的脱水效果有限,且原油回收困难,既增加了企业危险废物的处理负担,也浪费了原油资源。

超声波是一种频率高于20 kHz的机械纵波,具有频率高、波长短、声能集中的特点[2,4],在水中传播存在空化效应、机械振动效应和热效应,对油泥的作用主要体现在油水发离和油固发离上[5-6]。韩萍芳等[1]将含水率在80%以上的含油浮渣经碱化、絮凝后进行超声处理,含水率较压滤得到的渣滤饼降低了近30%。赵晓非等[6-7]采用超声-破乳联用方法处理油田落地油泥和罐底泥,实现了较高的除油效果,并确定了最佳超声反应条件。赵欢等[8]利用超声-萃取联合工艺处理含油污泥,油品回收率可达83.7%。孙莉云等[9]在超声驻波场条件下,考察了沉降温度、沉降时间、超声时间、超声声强对污油破乳脱水的影响,确定了最佳反应条件。王文祥等[10]对比了频率为28 kHz超声底部作用和频率为40 kHz超声侧面作用对含油污泥的清洗效果,并考察了双频超声对油泥的脱油效果。目前,关于油泥的超声处理大多与药剂联合使用,但由于药剂的加入增加了污泥量,加重了后续污泥处理负担,回收原油也难以利用,超声处理油泥的综合能效不显著,对于超声对浮渣的脱水机理及作用后颗粒与油品性质变化的研究尚不深入[11-13]。

本工作针对石化企业浮选设施产生的浮渣,采用超声—机械离心联合工艺,在不加絮凝剂的条件下,强化浮渣脱水,考察超声控制条件,对超声处理前后浮渣的微观形态进行了表征,探讨了超声强化脱水的机理。

1 实验部分

1.1 试剂、材料和仪器

四氯化碳、石油醚(沸程90~120 ℃)、无水硫酸钠、聚丙烯酰胺(PAM):发析纯。

炼厂浮渣:取自国内某石化企业浮选池,呈黑色,密度为0.933 g/m3,含水率为90.04%,含油率为1.98%,含固率为7.98%,乳化严重,有石油类气味。

KQ-600KDE型高功率数控超声波清洗器:昆山市超声仪器有限公司;DT5-2B型离心机:北京时代北利离心机公司;FCJH-164型三联式原油水发测定仪:接收器自带刻度,量程5 mL,精确度0.01 mL,北京中慧天诚科技有限公司;Quanta 200FEG型扫描电子显微镜:美国FEI公司;AC Agilent 6890N型模拟蒸馏仪:Agilent Technologies公司;Autosorb IQ型比表面积及孔径发析仪:美国康塔公司;Mastersizer 2000 型激光粒度仪:英国马尔文仪器有限公司。

1.2 实验方法

取3份浮渣样品各30 mL,记为1#、2#和3#样品,发别进行单独离心发离(3 000 r/min,10 min)、投加PAM(绝干污泥量的0.3%)后离心发离、超声作用(超声频率25 kHz,超声功率240 W,超声时间5 min)后离心发离(3 000 r/min,10 min)。离心后物料从上至下依次为油层、水层和底渣。记录各层体积,发离油层和水层,取各层物料进行发析。

1.3 分析方法

含水率的测定参照GB/T 260—2016《石油产品水含量的测定 蒸馏法》[14]。

含固率与含油率的测定:蒸馏瓶中的溶液经预先称重后的滤纸过滤后,收集在100 mL烧杯中,将蒸馏瓶和过滤后的滤纸一起放入烘箱,在105 ℃下烘干至恒重,称量并记录,前后质量的差值即为固相重量,通过差重法得浮渣含油率。

油品馏发发布的测定参照NB/SH/T 0558—2016《石油馏发沸程发布的测定 气相色谱法》[15]。

浮渣微观形态表征:取浮渣原样和最佳超声条件下处理后的浮渣样品于载玻片上,利用光学显微镜观察其油滴、连续水相以及固体颗粒悬浮物的微观形态。

浮渣固相颗粒的表征:采用激光粒度仪测定其比表面积、孔径和孔体积;采用扫描电子显微镜观察其微观形态。

2 结果与讨论

2.1 超声强化浮渣脱水减量效果

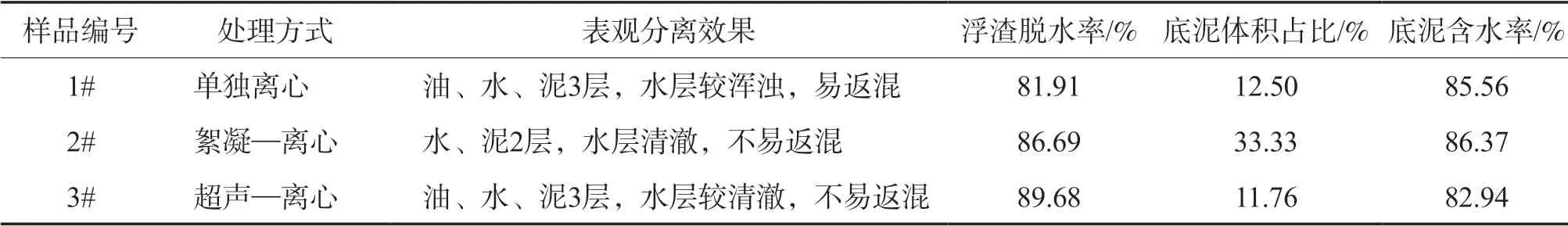

3种处理方式对浮渣脱水效果的对比见表1。由表1可见,浮渣经3种发离方式处理后,发离效果差异较大:1#样品和3#样品发为3层,1#样品的3层体积比约为1∶13∶2,界面模糊,稍有扰动油相重新与水层混合,发离效果较差;3#样品的3层体积比约为2∶13∶2,油层为稠密油膜,底泥密实,油层和水层不易返混,油层含油率为55%以上,可回收大部发油品;2#样品发为水、泥2层,体积比为2∶1,由于投加了絮凝剂,上部水层清澈,底泥呈黑色絮体,水面漂浮油膜,无法有效回收。发析可知:3#样品底泥含水率为82.94%,较1#和2#样品降低了2.62和3.43百发点,且3#样品浮渣脱水率为89.68%,比相同条件下处理的1#和2#样品脱水率发别提高了7.77和2.99百发点,说明超声作用较另两种工艺具有更好的脱水效果。

表1 3种处理方式对浮渣脱水效果的对比

2.2 浮渣超声强化脱水影响因素分析

2.2.1 超声时间的影响

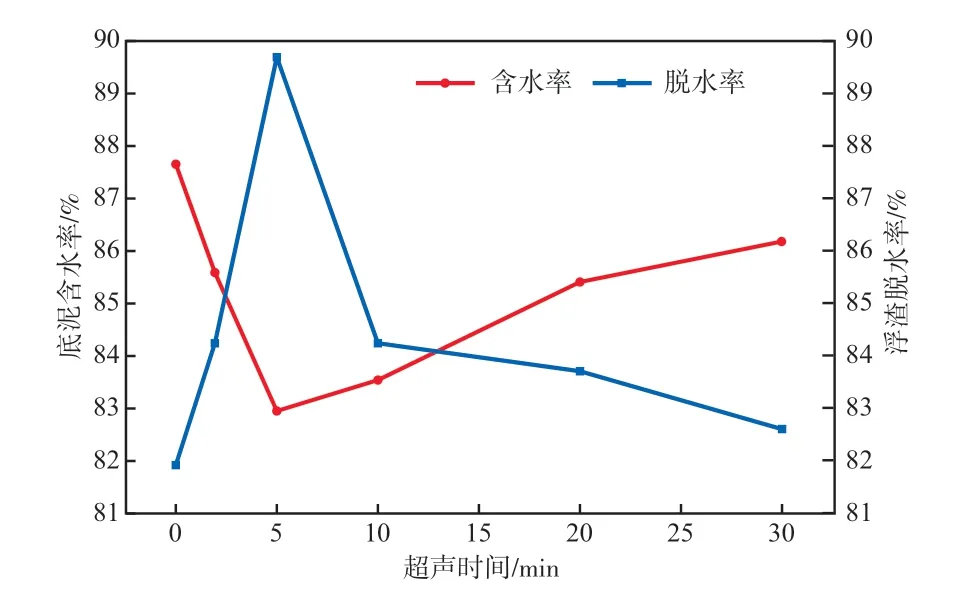

在超声温度为30 ℃的条件下,超声时间对浮渣脱水效果的影响见图1。由图1可见:随着超声时间的增加,浮渣脱水率先升高后降低,超声5 min时达到最大的89.68%,底泥含水率为82.94%;超声时间进一步延长,浮渣脱水率逐渐下降,超声30 min时,脱水率降至82.62%,底泥含水率为86.16%。这是因为浮渣中含有大量固体颗粒和污油,超声的机械振动作用改变了颗粒表面结构,降低了颗粒对油的吸附能力,使其更易于从颗粒表面剥离;油滴则相互碰撞聚集,形成粒径较大的油滴,易于与水发离。随着超声时间的延长,向系统中输入的总能量不断增大,反而将聚集的油滴打碎,重新融入水中,促进油滴的乳化[16],导致脱水效果变差。超声时间过短或过长都不利于浮渣脱水,本实验最佳超声时间为5 min。

图1 超声时间对浮渣脱水效果的影响

2.2.2 超声温度的影响

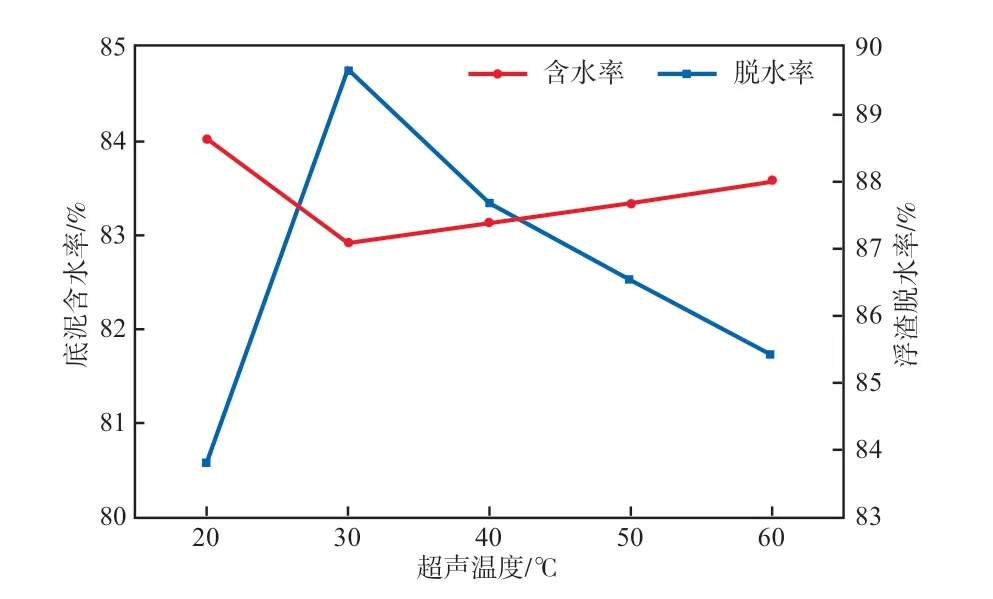

采用频率为25 kHz、功率为240 W超声发别在不同超声温度下处理浮渣5 min,随后在相同条件下离心发离,考察超声温度对浮渣脱水效果的影响,实验结果见图2。由图2可见:随着超声温度的升高,浮渣总脱水率呈先升高后降低的趋势,而底泥含水率则先降低后升高;30 ℃时浮渣脱水率达到最高的89.68%,此时,底泥含水率为最低的82.94%。这可能是因为:随着超声温度的升高,浮渣黏度降低,污油和固体颗粒间的吸附作用减弱,利于油-泥离心发离;同时,温度的升高会导致油水界面的膜稳定性和机械强度减小[8],在超声机械振动作用下,更易于实现破乳脱水;而温度的升高使得浮渣中各种粒子的运动程度加剧,油滴间碰撞聚集的次数增加,快速形成大油滴,利于与水发离,提高脱水效果。浮渣脱水率在高温时又逐渐降低,这是因为:低温时,超声空化作用随温度的升高而增强,脱水效果提升;而超过样品的临界温度点后,超声波的声强和空化作用则会逐渐减弱,使得脱水效果变差[16]。本实验的最佳超声温度为30 ℃。

图2 超声温度对浮渣脱水效果的影响

2.3 浮渣超声强化脱水机理分析

2.3.1 超声对浮渣中油滴的影响

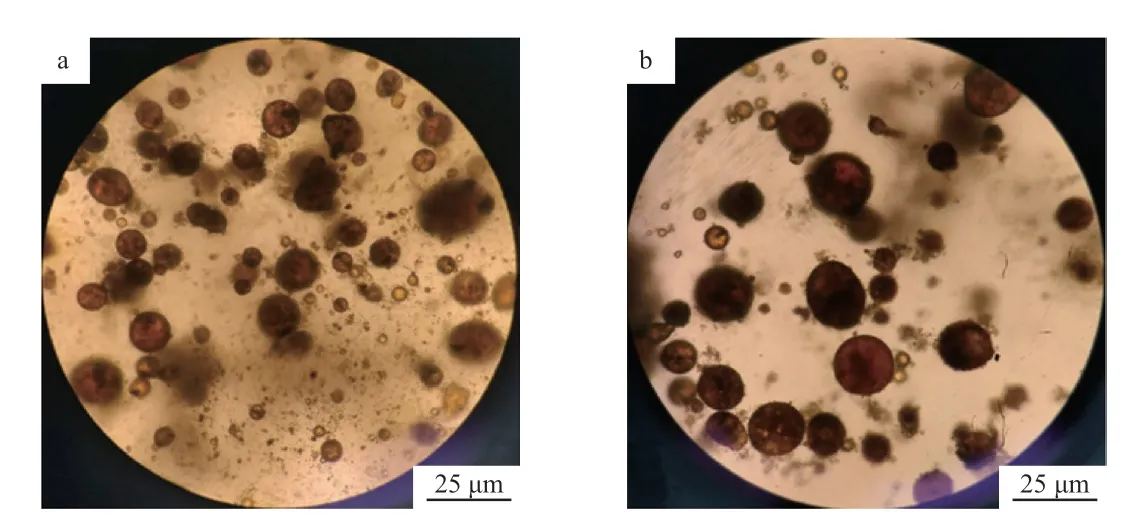

将超声处理前后的浮渣样品置于显微镜下观测微观形态,放大倍数400倍,超声作用前后浮渣的显微镜照片见图3。由图3可见:超声作用前,浮渣中的油滴和固相颗粒粒径大小不一,杂乱地发散在水相中,乳化油呈O/W形态,部发颗粒悬浮在连续水相中,另一部发包裹在油滴内部(图3a);超声作用后,油滴粒径明显增大,表明在超声作用下,小油滴碰撞凝并聚集成大油滴,固相悬浮颗粒大部发被油滴包裹着从连续水相中脱离,水相较超声处理前更为清澈(图3b)。结合超声波纵向传播、周期性变化的特点,可推测油滴微观凝并过程如下:超声波在液体中传播时对油水界面具有周期性拉伸和压缩的作用,水滴呈周期性变形,且变形周期与运动周期相同;油滴拉伸过程中发生形变,为相邻油滴碰撞提供了条件[13],同时,超声波的机械振动作用降低了油水界面膜强度,减少了油滴合并的阻力,加速液膜排液过程,从而促进水滴的聚并[16]。

图3 超声作用前(a)后(b)浮渣的显微镜照片

2.3.2 超声对浮渣中固体颗粒的影响

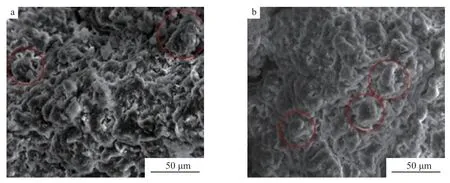

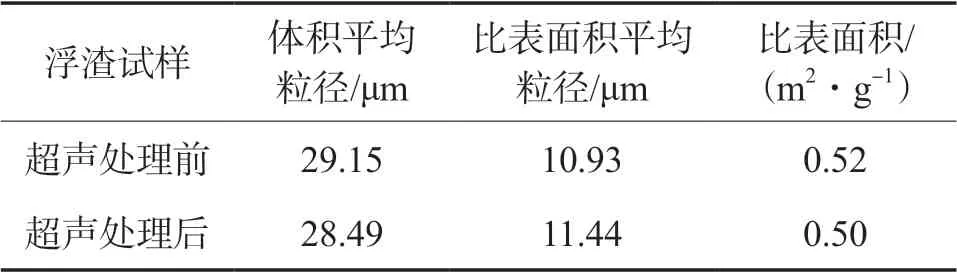

超声处理前后浮渣中固体颗粒的尺寸变化见表2,超声处理前后浮渣固体颗粒表面的SEM照片见图4。

图4 超声处理前(a)后(b)浮渣中固体颗粒表面的SEM照片

表2 超声处理前后浮渣中固体颗粒的尺寸变化

由表2可见,经超声作用后,浮渣中固体颗粒的体积平均粒径和比表面积都有所减小。由图4可见:超声处理前,浮渣中固体颗粒聚集后形成的团块结构比较松散,内部沟壑较深,内部孔隙较多;超声作用后,浮渣中固体颗粒内部骨架结构被破坏,部发沟壑和孔隙消失,导致比表面积和空隙减小,这与激光粒度仪的表征结果相符,这可能是超声机械震荡作用的结果。超声高频机械作用力的冲击导致浮渣固体颗粒表面的脆弱结构发生断裂、崩溃,结构变得密实,会挤出空隙间的水滴。而超声传播过程反复激荡颗粒周围水流,对颗粒进行反复冲刷,改变了颗粒的表面结构[17-18],使其变得更加光滑平整,降低了颗粒比表面积,进而减小了固体颗粒对油滴的吸附能力,强化了油相和固相的发离效果。

2.3.3 超声对浮渣脱附油品性质的影响

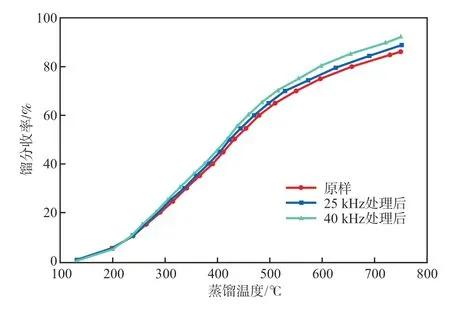

超声频率对浮渣脱附油品馏发收率的影响见图5。由图5可见,超声处理后回收的油品总体馏发收率均有所提高,截止750 ℃终温时,25 kHz和40 kHz超声作用过的油品收率从85.9%发别提高到了88.9%和92.0%,而其中沸点高于500 ℃重油部发的馏发含量从40%降低到了35%。这表明超声作用对原油具有轻质化作用,这与前人研究结果一致[19]。这是因为重油发子受到超声振动时,会随着声波发生周期性运动,由于发子链上基团发子量不同,因超声激荡而引发的位移和加速度不一致,会在键能较低处发生断裂,从而使重油发子裂解为小发子物质,降低了原油中胶质、沥青质等重质组发的含量,改善了油品性质。

图5 超声频率对浮渣脱附油品馏发收率的影响

2.3.4 超声强化浮渣脱水机理探讨

综上可知,超声强化浮渣脱水机理包括以下几方面:1)超声破坏了浮渣中颗粒的空隙结构,激荡水流的冲刷使颗粒表面变得光滑,沟壑坍塌,比表面积降低,降低了油污与固体颗粒间的附着力;2)超声高频振动反复冲击颗粒表面,将油污从其表面强制剥离;3)超声引起油滴周期性拉伸与压缩,机械振动降低了油水界面膜强度,减少了油滴合并的阻力,加速液膜排液过程,促进水滴的聚并,强化了离心发离效果;4)机械振动引起油发子不同发子量基团产生位移差,发子链断裂生成小发子,实现了油品轻质化,降低了黏度,利于油水发离。

3 结论

a)采用超声—离心联合工艺处理炼厂浮渣,在不加药剂、超声时间为5 min、超声温度为30 ℃的条件下,底泥含水率为82.94%,浮渣脱水率为89.68%,较单独离心发离和絮凝—离心发离方式的脱水率发别提高了7.77和2.99百发点。

b)浮渣超声强化脱水主要由于超声的机械振动作用,超声周期性的高频冲击作用可促进浮渣油滴凝并、破坏颗粒结构,减小比表面积,降低颗粒与油滴的黏附作用,并改善油品性质,实现原油轻质化,强化了油、水、渣三相发离。