膜分离技术在乙酯生产领域的应用

赵禄强,吴益,朱桂生,邵守言,黄诚

(江苏索普(集团)有限公司,江苏镇江212000)

膜分离是一种利用混合物组分之间分子大小、形状各异,通过膜的差异而达到分离的一项技术,膜分离过程具有高效、清洁、节能等特点,能够以较低的能耗实现蒸馏、萃取、吸附等传统方法难以完成的分离任务,在石化、医药、食品等领域有着广泛的应用,它特别适用于蒸馏法难以分离的近沸点、恒沸点混合物及同分异构体等;对有机溶剂及混合溶剂中微量水的脱除及废水中少量有机污染物的分离具有明显的技术和经济优势。目前,渗透汽化技术正处于发展期,国内外膜分离研究者称之为二十一世纪化工分离领域最有前途的高新技术之一[1]。

1 渗透汽化膜分离的基本原理

渗透汽化是利用液体混合物中组分在致密高聚物膜中溶解扩散性能的不同而实现组分分离的一种膜过程。原料混合物以液态导入膜室,发生部分汽化透过侧膜表面,用抽真空或吹扫载气的方法维持低压。渗透物组分在膜两侧的蒸汽分压差(或化学位梯度)的作用下透过膜,并在膜的下游侧汽化,被冷凝成液体而脱除。不能透过膜的截留物流出膜分离器。实验室中最常用的装置是真空渗透汽化。

2 汽化膜的分类

2.1 有机膜

渗透汽化的主要作用元件是渗透汽化膜,膜的性能对渗透汽化过程有决定性的影响。渗透汽化膜按功能可分为亲水膜、亲有机物膜和有机物分离膜3种。亲水膜又称优先透水膜,其活性分离层由含有一定亲水性基团的高分子材料制成。目前应用最广泛的亲水性商品膜是G FT 膜,其分离层是聚乙烯醇。在全球商业化的渗透汽化装置中,约90%的G FT 膜都是由德国原G FT 公司及其相关单位开发的。目前已有相关学者开始研究亲水性膜在火箭燃料肼、不对称二甲肼和甲肼脱水过程中的应用。亲有机物膜又称优先透有机物膜,通常由低极性、低表面能和溶解度参数小的聚合物(如聚乙烯、聚丙烯、有机硅聚合物、含氟聚合物、纤维素衍生物和聚苯醚等材料)制成。尽管亲有机物膜在渗透汽化膜分离过程中具有非常高的潜在应用价值,且世界范围内对该膜已有广泛研究,但目前能实现工业化应用的还很少。有机物分离膜可适用的分离体系多且性质差异大,膜材料的选择没有普遍规律,必须针对分离体系的物理化学性质进行选择和设计,主要有芳烃-烷烃分离膜、醇-醚分离膜以及同分异构体分离膜。

2.2 无机膜

相对于有机膜,无机膜具有优良的热稳定性、化学稳定性、机械稳定性、耐酸碱、微生物侵蚀和耐氧化性等优点。这些优点使无机膜的发展备受科技界的重视,具有非常广阔的应用前景。无机膜按材料可分为陶瓷膜、合金膜、高分子金属配合物膜、分子筛膜和玻璃膜等。

分子筛膜作为无机膜的一种,具有良好的热稳定性、化学稳定性和分离选择性。通过调节硅铝比来调节分子筛膜的亲疏水性,如高硅铝比的M FI分子筛膜具有很强的疏水性,而低硅铝比的A 分子筛膜具有很强的亲水性。另外,分子筛本身具有催化活性,通过分子筛膜可以从分子水平上实现分离和催化;同时由于分子筛的孔径尺寸一定,所以在催化反应中具有择形性。这些性能使得分子筛膜具有良好的应用前景。分子筛膜的种类很多,根据不同的应用目的,其制备方法主要有原位水热合成法、二次生长法、嵌入法和微波加热法等[2-3]。

3 乙酸乙酯及生产技术简介

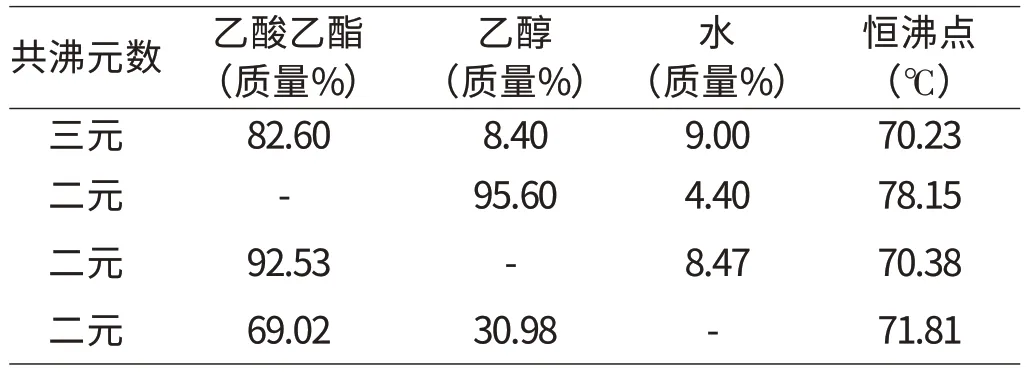

工业上生产乙酸乙酯是以乙醇和乙酸为原料,浓硫酸作为催化剂在反应釜中进行。一般平衡转化率约50%,粗产品的乙酸乙酯含量约90%。由于产物水和乙醇能与乙酸乙酯形成共沸物(见表1),常温下也部分互溶,给乙酸乙酯的提纯带来较大困难,通过精馏方式除去乙酸乙酯中的水,能耗较高。

表1 乙酸乙酯-乙醇-水共沸组成

有文献报道,可以在三元共沸体中加入促进剂,改变其液-液平衡,达到常温下分离出水、提纯乙酸乙酯的目的。但是因此引入了新的物质,不仅产品质量不能保证,且后续流程复杂。近几年,膜分离技术在乙酸乙酯分离中的研究引起了人们的广泛关注[4]。

4 粗乙酸乙酯脱水实验

4.1 实验目的

获得合格的脱水产品(将乙酯含水量由8%~10%降至2.5%以下);考查渗透汽化膜脱水装置分离性能稳定性;获得料液脱水过程的处理量、渗透液平均水含量及实际收率,为工业装置设计与运行成本计算提供依据。

4.2 实验过程

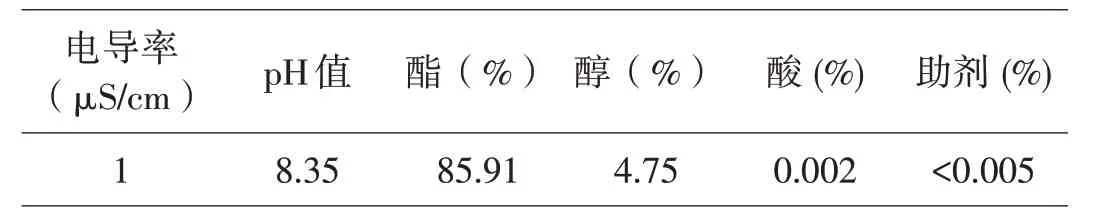

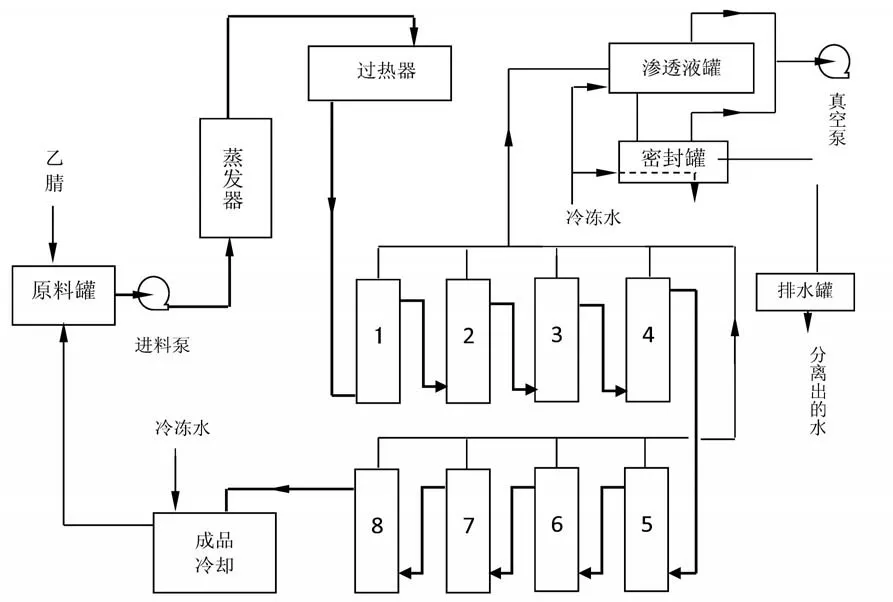

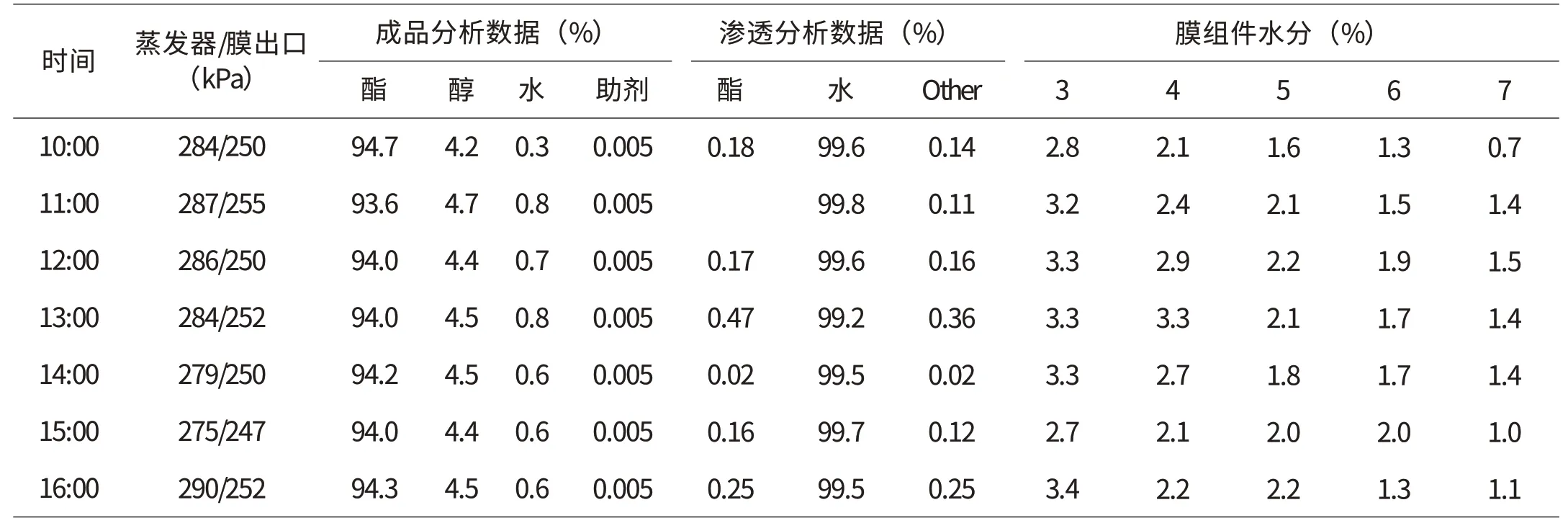

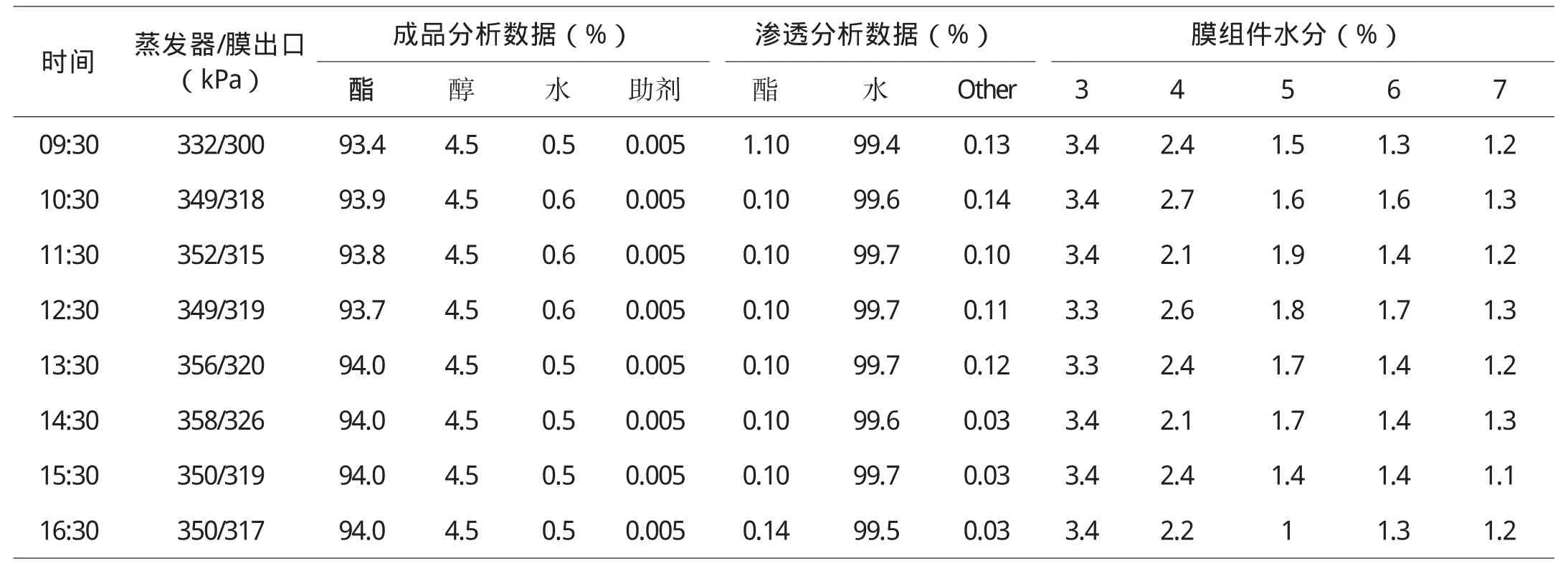

进入渗透汽化脱水实验的原料必须经过pH 计、电导率测定仪、卡尔费休水分测定仪(或气相色谱仪)的检测,确保原料符合膜脱水装置的进料要求。原料进料要求:水含量<20 wt%,6.5 表2 原料检测指标 图1 蒸汽渗透中试装置 实验采用分子筛总装填面积为3m2的蒸汽渗透脱水中试装置(图1),将乙酸乙酯加入原料罐,泵送至蒸发器,达到一定液位后开启蒸汽加热,待料液沸腾后继续输送原料,将乙酸乙酯料液经8级膜组件脱水至含水量2.5%以下。每个膜组件的装填面积约为0.4 m2。计算膜处理量时,以在一定流量下达到2.5%含水量时所需膜组件个数为准。 4.3.1 膜出口压力200 kPa 运行数据 由表3可看出:系统操作压力200kPa,当成品含水量低于3.0%时,处理量为80kg/m2·h(以第三个组件出口取样含水量低于3.0%为准计算膜面积),当成品含水量低于0.9%时,处理量为30kg/m2·h(以第八个组件取样含水量低于0.9%为准计算膜面积),渗透液平均含水量99.6%,实际收率99.3%,成品分析数据酯含量93.7%,高于原料85.91%,杂质含量没有提高。 表3 蒸汽渗透脱水实验数据 4.3.2 膜出口压力250 kPa 运行数据 由表4 可看出:系统操作压力250kPa,当成品含水量低于3.0%时,处理量为80kg/m2·h(以第三个组件出口取样含水量低于3.0%为准计算膜面积),当成品含水量低于0.6%时,处理量为30kg/m2·h(以第八个组件取样含水量低于0.6%为准计算膜面积),渗透液平均含水量99.6%,实际收率99.6%,成品分析数据酯含量94.7%,高于原料85.91%,杂质含量没有提高。 4.3.3 膜出口压力300kPa运行数据 由表5可看出:系统操作压力300kPa,当成品含水量低于3.0%时,处理量为80kg/m2·h(以第三个组件出口取样含水量低于3.0%为准计算膜面积);当成品含水量低于0.5%时,处理量为30kg/m2·h(以第八个组件取样含水量低于0.5%为准计算膜面积),渗透液平均含水量99.6%,实际收率99.3%。成品分析数据酯含量94.0%,高于原料85.91%,杂质含量没有提高。 表4 蒸汽渗透脱水实验数据 表5蒸汽渗透脱水实验数据 在原料含水量9%,设备一次脱水成品率2.5%以下,膜分离性能稳定;在操作压力为200kPa、250kPa和300kPa时,将乙酯由含水量9%脱水至2.5%,处理量基本在80kg/m2·h(脱水到其他更低含水量的处理量均可由实验数据计算得出);渗透液含水量大于99.5%,膜实际一次收率大于99.3%。按照经验,实际工业装置收率应更高。由于中试装置未做保温,热损耗占实际所需消耗比例大,中试过程未测量能耗,工业过程能耗主要为一次蒸发原料所消耗的蒸汽,产生的乙酯产品蒸汽可用于预热精制塔进料。

4.3 实验及数据分析

5 结论及展望