即剥离二液型聚氨酯合成革的制备与性能

笪丽红,胡兆阳,杨 旭

(安徽安利材料科技股份有限公司,安徽合肥230093)

一液型聚氨酯复合贴面技术是目前国内外合成革领域里应用最为广泛的贴面生产技术,其工艺过程简单,成型速度快,但它很难赋予合成革良好的综合性能(耐磨、耐水解、耐寒、耐磨等)[1-2]。二液型熟化聚氨酯复合贴面技术虽然可以解决高性能合成革所要求的诸多优秀功能问题,但也存在工艺过程复杂、生产效率低、占地面积大、能耗高等缺点[3-4]。

为改善二液型熟化聚氨酯复合贴面技术的劣势,本文设计分子结构,在聚氨酯预聚物中引入仲羟基,大幅度提高合成革的成型速度,实现“速成、即剥离”,得到即剥离二液型聚氨酯合成革。

图1为异氰酸酯类固化剂与仲羟基聚氨酯树脂交联反应示意图,在聚合温度70℃~80℃,伯羟基会优先与异氰酸酯基发生缩合反应,而仲羟基在聚氨酯分子链上得以保留;但是在较高的温度(120℃~130℃)下,仲羟基才会进一步与三官能团或四官能团交联剂的异氰酸酯基发生缩合反应,实现聚合物的交联。

1 实验部分

1.1 主要原料

M D I,工业级,万华化学集团股份有限公司;聚己二酸-乙二醇-1,4-丁二醇酯二醇,S P-2013,Mn=2000,工业级,合肥安利聚氨酯新材料有限公司;1,4-丁二醇,仲羟基二元醇,工业级,德国巴斯夫公司;N,N-二甲基甲酰胺(D M F),工业级,淮北化工集团有限公司;三羟甲基丙烷(T M P),工业级,广州和氏璧化工材料有限公司。

1.2 聚氨酯合成革用树脂的合成

在装有搅拌装置的反应瓶内,计量加入溶剂D M F,开始搅拌,加入计量的1,4丁二醇、仲羟基二元醇,在搅拌条件下分步加入计量的M D I,调节温度为70℃~80℃,随着反应进行,黏度不断上涨,当黏度达到一定值时,加入计量的D M F 稀释,当聚合反应至物料黏度及固含量达到设计值时,加入链终止剂中止反应。合成配方见表1。

图1 脂肪族异氰酸酯缩二脲与仲羟基聚氨酯树脂交联反应示意图

表1 聚氨酯树脂合成配方

1.3 测试与表征

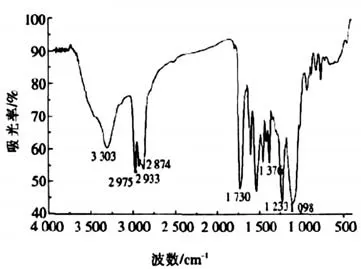

傅里叶变换红外光谱(FT-IR)测试:对树脂以液膜法制样进行测试,扫描范围为4 000~500cm-1。

剥离强度测试:分别测试试样在常温、恒温恒湿、耐碱后的剥离强度变化。

常温耐曲挠性能测试:按照G B/T 2714-2005(皮革物理和机械实验耐折牢度的测定)所规定的方法进行测试。

耐磨性能测试:采用马丁达尔法(G B/T 19089-2003)测定各个样品的耐磨性能。

2 结果与讨论

2.1 红外光谱表征

图2为聚氨酯树脂样品的红外光谱图。由图可知,3 303cm-1处为-NH 振动吸收峰,2 975cm-1、2 933 cm-1、2874cm-1处分别为-CH3、-CH2和-CH 的伸缩振动吸收峰,1 730cm-1处为酯羰基吸收峰,而2270cm-1处的异氰酸酯特征峰消失,这些都表明了-NCO 几乎全部反应完全,但是在3500cm-1处附近的肩峰说明在聚氨酯树脂中保留了一定量的羟基。由于伯羟基活性高,很容易在反应过程中被消耗,因此在红外光谱图中,伯羟基的贡献相对较小,该吸收峰的存在表明目标产物中的确引入了仲羟基。

图2 含有仲羟基的聚氨酯树脂的红外光谱

2.2 仲羟基含量对聚氨酯树脂室温储存性的影响

为明确仲羟基的存在与含量对聚氨酯树脂室温固化过程即室温保存性能的影响,以Brookfield DV-E 型旋转黏度计测定了在交联剂用量相同的情况下,仲羟基含量不同的树脂混合浆料的黏度随时间延长的变化情况。

表2为将上述聚氨酯树脂与交联剂、促进剂等助剂混合后得到的混合浆料的配比,其中PU-1至PU-4分别对应于前述的仲羟基含量不同的聚氨酯树脂。图3为混合树脂浆料室温黏度随时间变化的情况。

表2 含有交联剂、促进剂、溶剂的聚氨酯混合树脂浆料配方

图3 混合树脂浆料室温黏度随时间变化的情况

从图3可以看出,#1 和#2 配方室温下可保证8h的使用时间,此时干法粘结层涂刮浆料黏度低于2×104mPa·s;而#3和#4 配方的保存时间较短,其混合浆料黏度分别在室温保存6 h和4 h后突破2×104mPa·s,#4 配方浆料的黏度随保存时间的变化尤为迅速。

很显然,在聚氨酯树脂中仅存在伯羟基的情况下,由于伯羟基与交联剂的反应过于迅速而导致混合树脂浆料的室温保存期过短,对成型时间提出了过高的要求,不利于实施合成革生产过程。而以仲羟基二元醇取代部分伯羟基二元醇有利于提高混合树脂浆料的室温贮存稳定性,利于即剥离二液型聚氨酯合成革的平稳、高效生产。

2.3 即剥离二液型聚氨酯合成革固化动力学研究

使用Brookfield DV-E 型旋转黏度计测定聚氨酯合成革混合浆料在升温过程中的黏度变化,升温速率10℃/min。

通过对聚氨酯合成革混合浆料的黏度在升温过程中的变化趋势研究(见图4),可以看出:在80℃下,混合浆料的黏度始终维持在较低的水平,为5 000mPa·s以下;当温度超过80℃时,体系黏度开始升高;在100℃~110℃时,曲线出现明显转折;温度高于110℃时,混合浆料的黏度迅速上升;至130℃时,基本实现固化交联,体系黏度超出仪器测量范围。这一结果为确定速成即剥离二液型聚氨酯合成革的成型工艺提供了充分的依据。

图4 混合浆料的黏度在升温过程中的变化

2.4 即剥离二液型聚氨酯合成革的性能

采用速成即剥离二液型生产工艺生产的聚氨酯合成革与采用一液型复合贴面生产工艺生产的聚氨酯合成革对比,其物理机械性能有大幅提高,特别是在剥离强度、耐碱、耐水解性能方面,与采用二液型熟化生产工艺生产的聚氨酯合成革性能相当;而在操作工序、生产速度、生产效率、能耗、生产成本、占地空间上与一液型生产工艺相当,比二液型熟化生产工艺有明显的优势。具体来说,各种主要性能对比如下(见图5、图6和表3、表4、表5)。

表3 不同技术生产的产品的常态剥离强度对比

图5 耐磨性能的对比(马丁达尔)

图6 耐曲挠性能的对比

表4 恒温恒湿耐水解后剥离强度的对比(70℃×95 R H)单位:N/3cm

表6是即剥离二液型聚氨酯合成革关键技术与传统一液型及二液型熟化技术之对比总结。从表6可以看出,采用该技术生产的聚氨酯合成革产品,其内在性能包括常态剥离强度、耐水解、耐碱、耐磨、耐曲挠都远远优于一液型技术生产的聚氨酯合成革产品,与二液熟化技术生产的聚氨酯合成革产品相当,甚至有所超越;而经济性能和节能、减排方面,即剥离二液型聚氨酯技术操作工序、生产速度、生产效率、能耗、生产成本、占地空间上与一液型生产工艺相当,比二液型熟化生产工艺有明显的优势。

3 结论

(1)本文在聚氨酯合成过程中,引入了仲羟基二元醇扩链剂,使其与交联剂混合,具有优良的室温贮存稳定性,并且在120℃~130℃成型工艺下可以制得即剥离二液型聚氨酯合成革。

(2)即剥离二液型技术综合了一液型技术与二液型熟化技术的优点,具有高性能、高效率、环保强、能耗低的特点。