鼓泡式鱼类清洗机管路湍流数值模拟与优化

李 路 张志明 吴文锦 汪 兰 熊光权 石 柳

(1. 华中农业大学工学院,湖北 武汉 430070;2. 湖北省农业科学院农产品加工与核农技术研究所,湖北 武汉 430064)

鱼类加工一般包括分级、除磷、去内脏、清洗、配料及包装,其中清洗是关键环节。现有的清洗设备主要针对蔬菜、水果或硬壳海鲜等[1-3],专门针对鱼类的清洗设备较少。目前鱼类的清洗机有滚筒式、高压水射流式、毛刷式、鼓泡式。滚筒式清洗机主要通过清洗滚筒在电机和传动齿轮的作用下进行绕中心轴转动,筒内壁均匀分布毛刷,但清洗量小,对鱼体损伤大;高压水射流式清洗机通过撑开装置将鱼体撑开,去除内脏及黑膜后,加压后的水通过喷嘴喷头转换成水射流对鱼体进行冲刷,但耗水量大,而且对内脏软组织残渣清洗效果差;毛刷式清洗机采用的是“在夹具作用下清洗”,通过光感传感器检测到鱼体,毛刷下降清洗鱼体,在夹具的作用下鱼体不会下滑,但无法有效清洗内脏软组织残渣。鼓泡式清洗机(图1)具有清洗量大、清洗范围广、节水、对产品损伤小等优点,鼓泡管路作为清洗机的关键部件,对其设计进行优化有利于提高鱼类清洗机的清洗效果。

1. 齿轮 2. 轴承座 3. 电机 4. 链条式传送带 5. 机壳 6. 污浊度检测装置 7. 分流管 8. 主流管 9. 侧网格 10. 横支架 11. 斜坡板 12. 水位检测装置 13. 导轨 14. 支撑座 15. 旋涡风机 16. 机架图1 鼓泡式清洗机结构示意图Figure 1 Schematic diagram of bubbling cleaning machine

目前,清洗设备的优化设计主要有流体流场数值模拟[4-5]和试验分析[6-7]两大方法。计算流体动力学 CFD(computational fluid dynamics)技术因能较全面地获得流场数据,且具有流场数据可视化的优势,得到了广泛应用。而试验分析主要通过逐一调整样机的结构参数进行清洗,以清洗效果为指标选出最优结构参数,该方法结果直观,但成本较高。Mixture多相流模型可用于两相流或多相流(流体或颗粒),求解混合物的动量方程,并通过相对速度来描述离散相。Mixture多相流模型也可用于没有离散相相对速度的均匀多相流,当求解变量的个数小于完善的多相流模型时,该模型可与完善的多相流模型相媲美。

试验拟采用Fluent提供的Mixture多相流模型对鱼类清洗机的核心部件——鼓泡管路进行数值模拟,优化鼓泡管路结构参数,并使用优化后的结构参数搭建试验平台进行验证,旨在提高鱼类清洗机的清洗效率与清洗质量。

1 鼓泡管路流场数值模拟

1.1 鼓泡管路结构及工作原理

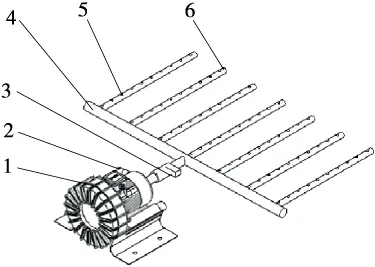

如图2所示,鼓泡管路包括风机、主流管和分流管。旋涡风机将空气以一定的速度鼓入主流管,经过分流管上若干个喷气孔形成大量具有一定压力、大小不一的气泡,利用气泡气蚀机理对鱼类进行清洗[8-10]。

气泡气蚀作用:在含有许多气泡的液体中,当气泡爆炸性生长或塌陷时,会产生巨大的瞬时压强。在爆炸性生长的气泡周围会产生除剪切力外的强吸力,强吸力将颗粒从表面提起并吸向气泡以达到清洁效果;当气泡从喷气孔生成后,随着气泡的上升、变形,气泡的体积不断膨胀直至破碎(塌陷),在气泡破碎(塌陷)的同时产生巨大的瞬时压强,从而破坏固体表面,产生气蚀现象。有学者[11]通过实测得出,游移型气泡溃灭时,靠近固体壁面处的微射流速度可达70~180 m/s,在固体表面的冲击压力可达140~180 MPa,该冲击力完全可以清洗掉固体表面的污染物。当液体中的气泡不断产生、膨胀、破碎(塌陷)时,在气泡塌陷期间产生巨大的脉冲压力连续不断地作用于鱼体表面,可有效清除鱼体表面的污物。

1. 旋涡风机 2. 分流阀 3. 流量计 4. 主流管 5. 喷气孔6. 分流管

鼓泡管路的关键结构参数包括喷气孔径R、喷气孔径间距L和管长Lr,同时还包括气流流量[12-14]。喷气孔径R、喷气孔径间距L、管长Lr以及气流流量对气泡大小、多少和均匀性都有重要影响,但这些参数无法直接确定,通常是经过试验或者基于流体力学的理论分析确定。采用Fluent 15.0软件对不同结构参数的鼓泡管路进行相流数值模拟,依据结果对鼓泡管路进行优化设计。Fluent进行数值模拟在一定程度上弥补了理论分析和试验测试的不足,节约了设计时间,减少了试验费用同时容易获取流场中数据以及实现流场可视化的优势,被广泛应用于流场分析[15]。

1.2 多相流模型的选择

试验对鼓泡管路内、外部流场进行数值模拟,涉及空气和水两种介质。Fluent软件包含3种多相流模型:Euler模型、VOF 模型、Mixture 模型[16]。

由于Mixture模型具有计算稳定性好,计算时间快等优点,故选用 Mixture 模型作为多相流模型,其连续性方程为:

(1)

Fluent数据库中提供了多种湍流模型[17-18],如标准k-ε模型、RNGk-ε模型和Realizablek-ε模型等。试验适宜用标准k-ε湍流模型,该模型可清晰地模拟鼓泡管道内、外部的流场情况。

标准k-ε模型为双方程模型,是在单方程模型基础上,引入一个湍流耗散率ε,由湍流动能k输运方程和湍动耗散率ε方程组成。湍流动能k是一个关于湍动黏度μt的函数;该模型包含launder和spalding。模型中的ε定义为:

(2)

湍流动能k定义为:

(3)

因此,标准k-ε模型的输运方程为:

(4)

(5)

其中

(6)

式中:

Gk——由平均速度梯度引起的湍动能;

Gb——由浮力影响引起的湍动能;

Ym——可压缩湍动能膨胀对总耗散率的影响;

C1ε、C2ε、C3ε——经验常数,取C1ε=1.44、C2ε=1.92、C3ε=0.09;

σk、σε——湍动能和湍动耗散率对应的普朗数,取σk=1.0、σε=1.3;

Prt——湍动普朗特数,取Prt=0.85;

gi——重力加速度在i方向上的分量,m/s2;

β——热膨胀系数;

Mt——湍动马赫数;

a——声速,m/s。

1.3 数值模拟方案

根据ANSYS Fluent流体动力学数值模拟要求,将鼓泡管路和清洗水槽等结构进行简化。数值模拟分为两部分:① 对分流管长度进行数值模拟,根据模拟结果进行优化改进,使分流管上每个喷气口气体的流速尽可能相同或存在的差值在可接受范围内。② 在上述研究的基础上,对分流管上的喷气孔径、孔距等相关参数进行数值模拟。使用Mixture多相流模型、扩展的标准k-ε湍流模型进行模拟不同气流速度对气体体积分数、湍流动能、湍流耗散率的影响规律。结合实际情况,选出最优结构参数。

企业与开发商作为城市的基本经济细胞,是城市更新不可或缺的重要参与主体。开发商与企业的参与虽然本质上是逐利,但是其作用却是不可否认的。一方面,私人资本的投资是对公共部门投资的有力补充与帮助;另一方面,开发商的参与对于解决城市更新过程中的公共服务设施建设、社会住房供应等一系列市场化问题都具有重要的意义。

用三维软件SolidWorks 2017构造模型,使用ANSYS ICEM CFD进行结构网格划分,对于细长管道适合于划分成四边形网格,由于四边形网格具有单元较少,计算划分时间较少等优势。将生成的网格导入到CFD中施加边界条件进行求解计算。采用有限体积积分法,应用Simple算法进行求解。

计算域进气口采用稳定、均速的速度入口(VelocityInlet),气相体积分数为1;采用压力出口(Pressure Outlet);固体壁面,不考虑壁面对内部流场的影响。

1.4 数值模拟结果分析及结构改进

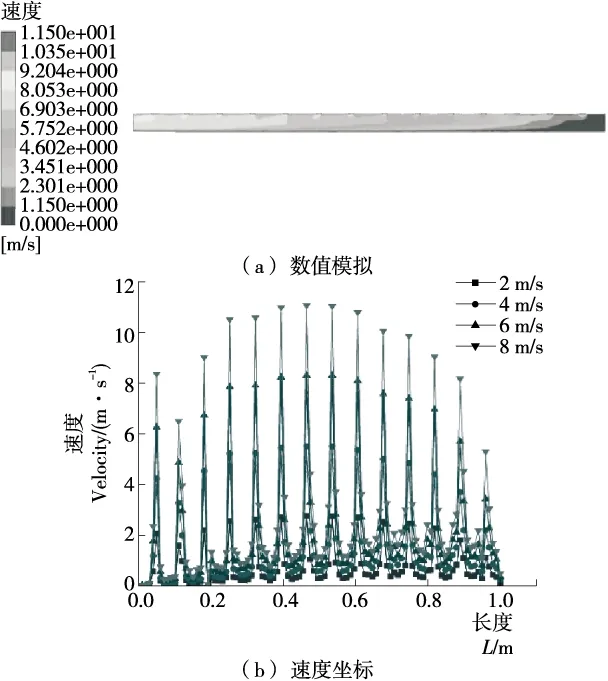

若忽视温度变化的影响,在喷气孔径R=3 mm,喷气孔径间距L=7 cm,管长度Lr=100 cm时,采用标准k-ε模型计算气液两相流产生的湍流动能。为了更好、更详细地对比模拟流场区域,选取某根分流管路轴向切面为分析对象。如图3所示,分流管在水下30 cm,喷气出口处的大气压强为2 943 Pa,由于管内气体压力分布不均匀,导致气体在每个喷气孔出口的压力不一致,进而影响每个喷气孔出口处气流速度。因喷气孔出口处气流速度的不同,会直接影响气泡的大小、多少以及均匀性,使气泡的产生状态具有不可控性,对清洗效率有较大的影响,故各个喷气孔出口处气流速度尽量保持一致,才能使产生的气泡具有均匀性,清洗效果更好。因此,对鼓泡管路中的分流管进行进一步的设计改进,通过数值模拟不同长度管道,将分流管管道长度缩短为40 cm。由图4可知,改进后的分流管上的喷气孔出口处气流流速趋于一致。

图3 分流管速度数值模拟和速度坐标图Figure 3 Shunt tube speed simulation and speed graph

图4 改进后的分流管速度数值模拟和速度坐标图Figure 4 Improved shunt tube speed simulation and velocity graph

为了更直观、可视化地分析气流速度对气液流场中气体体积分数的影响规律,将模拟结果所得的数据通过Origin 9.1进行描点作图,研究垂直高度为30 cm,间距为7 cm,喷气孔出口气流流度分别为2,4,6,8,10 m/s时,不同垂直高度水平面处气体体积分数的分布图如图5所示。由图5可知,清洗水槽中气体体积分数随气流速度的增加逐渐上升。当垂直高度为10~30 cm时,气体体积分数与气流流速呈正相关。当接近液面附近时,气体体积分数增加率急剧上升,由于当气泡从喷气孔生成后,随着气泡的上升、变形,气泡体积不断膨胀直至破碎(塌陷),导致清洗槽液面附近的水发生剧烈的晃动,大气中的空气会立即补充气相的不足,气体体积分数急剧上升。

图5 不同气流流速在轴向切面处气体体积分数分布Figure 5 Distribution of gas volume fraction at different axial flow rates at axial section

在设计鼓泡管路时首要考虑的是如何提高气、液两相的湍流动能。湍流动能的大小可侧面反映不断溃灭的气泡所产生的坍塌能量[12]。气体在液体中的体积分数和气泡坍塌产生的能量具有一定的相关性。

由图6可知,随着气流流速的增加,气流流速和湍流动能呈正相关,在喷气孔上方的液面,由于气流和气泡破裂爆炸的共同作用,湍流动能和湍流耗散率均达到峰值,二者具有一定的相关性[19]。湍流耗散率越大,表示单位质量两相流体混合越剧烈,传质越充分。

图6 不同气流速度在液面的湍流动能和湍流耗散率Figure 6 The turbulent flow energy and turbulent dissipation rate of different gas flow rates at the liquid level

湍流动能表达式为:

(7)

通过分析不同气流流速下的垂直高度气体体积分数、液面处湍流动能和湍流耗散率分布情况可知,气流流速为2 m/s时,气体体积分数、湍流动能和湍流耗散率较低,水面波动低,气液两相混合不剧烈。气流流速为10 m/s 时,气体体积分数、湍流动能和湍流耗散率较高,气流分布不均匀,气液两相混合剧烈,因此,清洗槽内气流速度应控制在2~10 m/s。

由图7可知,选定气流速度8 m/s作为参考,在40 cm 的分流管中,当喷气孔径间隔为6 cm时,湍流动能有明显的上升趋势,出现峰值,此时喷气孔在分流管上的分布均匀性最好,为湍流动能的形成提供了有利条件。当孔径R=12 mm,喷气孔径间隔L=3,4,5 cm时,湍流动能明显低于正常情况下的水平。因喷气孔数量和气流流量的增加,喷气孔喷出的气体在液体中形成了气流柱,带走了大部分动能,因此液面处的湍流动能明显低于正常水平。

图7 不同结构参数下液面处的湍流动能分布Figure 7 Distribution of turbulent flow energy at the liquid surface under different structural parameters

由图8可知,在喷气孔气流速度不变的情况下,随着喷气孔间隔的增加,孔径数量和分流管进气口气体的气流流量呈递减趋势。由图9可知,当孔径间隔为7 cm时,湍流动能的转化率出现峰值。不同的结构中,孔径为6 mm,孔径间隔为7 cm的湍流动能转化率最高。结合图7可知,孔径为6 mm,孔径间隔为7 cm的湍流动能处于峰值之下,但下降缓慢。图6表明气流流量在一定范围内增加,湍流动能与其呈正相关。综上,喷气口径R=6 mm、喷气孔径间距L=7 cm、管长Lr=40 cm为最优鼓泡管路结构。

图8 不同结构参数下分流管的气流流量Figure 8 Diverter airflow under different structural parameters

图9 不同结构参数下湍流动能与流量的比值Figure 9 Ratio of turbulent flow energy to flow under different structural parameters

2 试验验证与分析

2.1 试验装置

根据鼓泡管路的数值模拟结果,结合实际情况确定最优结构参数,搭建如图10所示的试验平台,包括风机、分流口和气体流量计等结构。因分流管浸没在清洗水槽中,无法使用现有测量工具在水下进行测量喷气口附近的气流速度。通过对气体流量计数值的控制,可以得到流道内部速度分布数据[20]。

1. 分流管 2. 喷气孔 3. 气体流量计 4. 主流管 5. 分流阀6. 风机

2.2 评价指标

试验以鲫鱼为验证鱼类,每条鱼重量在0.25~0.30 kg。根据鱼类加工工艺流程,将鲜活鲫鱼除磷、去内脏以及去鱼鳃等处理,再进行清洗试验。

目前鱼类清洗行业没有统一的清洗效果判断标准,多是通过肉眼观察清洗后鱼体是否残留鱼鳞、血水、内脏残留物等杂质来定性评判清洗效果。因此,制定如表1所示的鱼类清洗效果评分标准表,评分越高说明清洗效果越好。

2.3 正交试验结果与分析

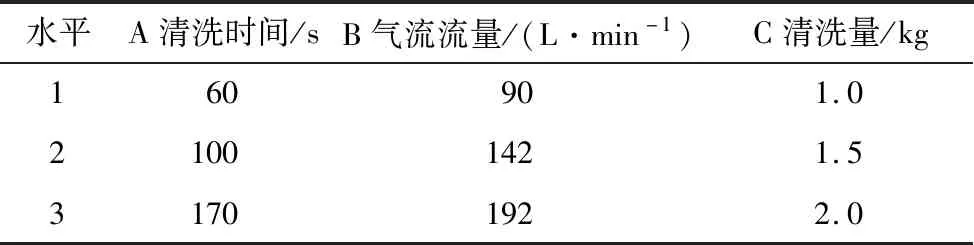

以清洗时间、气流流量、清洗量为影响因素,设计L9(34)的正交试验[21]。试验因素与水平表见表2,试验结果见表3。

表1 评分标准表Table 1 Factors and levels of orthogonal test

由表4可知,A、B、C对综合指标的影响显著(P<0.05),其影响顺序为A>C>B,与直观分析结果一致。因此,最优清洗组合参数为A3B2C2,即清洗时间170 s、气流流量142 L/min,清洗量1.5 kg,该条件下的清洗效果评分为92分,清洗后的鲫鱼可满足包装要求。

3 结论

从仿真结果可见,鼓泡管路中气流速度与气液两相流的气体体积分数、湍流动能、湍流耗散率呈正相关性。鼓泡管路的孔距、孔径等结构参数对气泡大小、均匀性及能量转换具有较大影响。试验表明,清洗时间、气流流量、清洗量对鱼类的洗净率影响显著。试验只对单个鼓泡管路进行了数值模拟与试验,没有对多管路进行数值模拟,其适用范围有局限性。由于试验清洗装置结构较简单,传感器种类和数量较少,难以对仿真结果进行定量验证。后续可对多管路清洗流场或单鼓泡管路气液固三相流场的特性进行研究。

表2 试验因素与水平Table 2 Factors and levels of orthogonal test

表3 正交试验结果Table 3 Results of orthogonal test

表4 正交试验数据分析Table 4 Analysis of orthogonal test data