汽车液压制动软管的寿命优化

刘建, 崔洋, 罗旋,王杨

(广州汽车集团股份有限公司汽车工程研究院,广东广州 511400)

0 引言

液压软管在机械行业和化工行业非常常见,因有良好的柔韧性、可靠的耐压性和耐高温性,使它在各种重要行业得到广泛应用。制动软管的使用寿命是软管的主要性能之一,如何保证制动软管在10年甚至更长的时间内、更复杂的工况下保持良好的柔韧性和可靠性,是制动软管厂商和整车厂的关注重点。

针对制动软管在整车上的布置,卫聪敏等[1]通过Cosserat弹性杆理论提出了一种制动软管的仿真分析,得出的仿真结果与实车结果具有较高一致性。陈浪[2]通过研究不同制动软管与接头铆接的方式对制动软管使用寿命的影响,并通过高低温脉冲试验方法验证该制动软管寿命长短,得出当铆合尺寸在中值和下限值之间时,性能最优。王鑫和王浩[3]通过建立制动软管分析模型,输入悬架运动的动态特性,从受力、间隙校核、包络分析等几方面进行分析,解决了相关问题。

本文作者在某车型的制动软管开发过程中,发现制动软管出现破裂漏油问题,因此分析该型号制动软管和整车布置,总结出影响制动软管寿命的若干因素和整车软管布置优化经验,避免了类似情况在后续车型开发中发生,也节省了整车开发时间和费用。

1 制动软管的常见布置和特点

在乘用车制动软管设计中,制动软管是连接制动器与制动硬管的软性连接载体,传递非石油基制动液以达到汽车制动效果。顾名思义,制动软管布置于高频率振动的地方,比如悬架或转向节部位,弥补制动硬管无法满足跳动要求的缺陷。

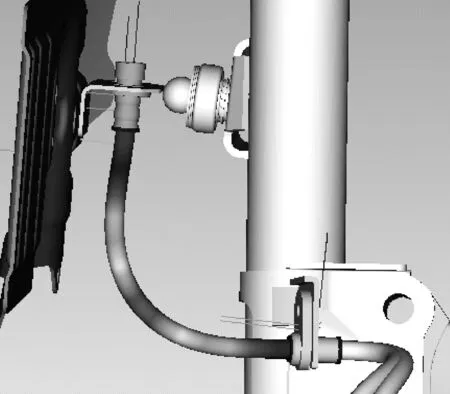

在汽车行驶过程中,前悬架同时存在转向和上下跳2种工况,分析起来更为复杂(后轮转向配置目前市场占有率很低)。因此,文中以某车型麦弗逊前悬架为例,制动软管通过中间支架朝向不同方向,主要分为纵置和横置2种布置形式,如图1所示。

为研究纵置支架和横置支架布置的差异,将悬架上下跳和转向2种工况基于悬架roof图生成运动法则,放入IPS软件进行建模仿真,软管长度设置为250 mm(公接头至中间支架端软管长度),如图2所示。

在纵向布置中,当转向和轮跳均为极限位置时,仿真结果展示最大拉应力为22 N,最小折弯半径为13 mm,图3为纵向布置仿真结果。

图1 中间支架布置形式

图2 前悬架roof简图

图3 纵向布置仿真

在横向布置中,当转向和轮跳均为极限位置时,仿真结果展示最大拉应力为10 N,最小折弯半径为25 mm,图4为横向布置仿真结果。

图4 横向布置仿真

在相同软管长度的情况下,横置支架布置,在悬架下跳,并结合转向极限位置时,软管接头端拉力将明显增加,同时折弯半径将快速减小;但是纵置支架软管走向更加顺畅,不存在折弯严重情况,所以拉力和折弯半径均优于横置。

文中横置与纵置的定义仅取2个极端角度案例分析,悬架roof图中工况各异,需要结合不同工况综合分析。市场上绝大多数车型均从这2种布置中选择一个中间角度进行优化,以同时满足制动软管寿命和DMU间隙要求。

2 制动软管寿命影响因子

液压制动软管传递制动压力至制动器端,实现驾驶员的制动意图,是极为关键的安全零件。在汽车生命周期内,不允许存在任何爆破、失效的风险,若出现严重问题,将导致车毁人亡。制动软管寿命不达标是重大设计失误。本文作者将从几个方面讨论液压制动软管寿命的影响因子。

2.1 接头铆接强度

制动软管总成由用于传输或存储供汽车制动器加力的流体压力介质的柔性导管和两端连接接头组成,其中,两端金属接头通过扣压或挤压的方式与制动软管连接,既需要满足密封性,也要达到一定的拉脱强度(大于1 446 N),否则将导致接头脱落失效。但是拉脱强度太大,将损伤软管编织层和胶管内外层,也会导致总成的爆破压力下降。在总成设计生产中,一般设计拉脱强度推荐值在2 000 N左右、8爪压铆[4],更为有效地保持密封性和软管寿命。在接头拉脱实验中,接头拉脱后,软管内外编织层不得有任何铆压过程中造成的伤害。

2.2 最小折弯半径

液压制动软管弥补了制动硬管不能高频振动的缺陷,作为连接制动硬管与制动卡钳端的制动软管,在整车布置上需尽量弥补拉扯和挤压的情况,尤其是制动软管与软管接头的挤压,将极大地破坏外胶层,减少外胶层寿命,外胶层被破坏后,外界空气中混合的水分以及其他杂质侵入编织层,导致编织层性能降低。比如制动软管常用材料PVA(聚乙烯醇)具有良好的吸水性能,据实验验证,将PVA线放置在不同湿度环境下,放置相同的时间,高湿度环境下机械强度下降明显,主要表现为抗拉强度明显下降。

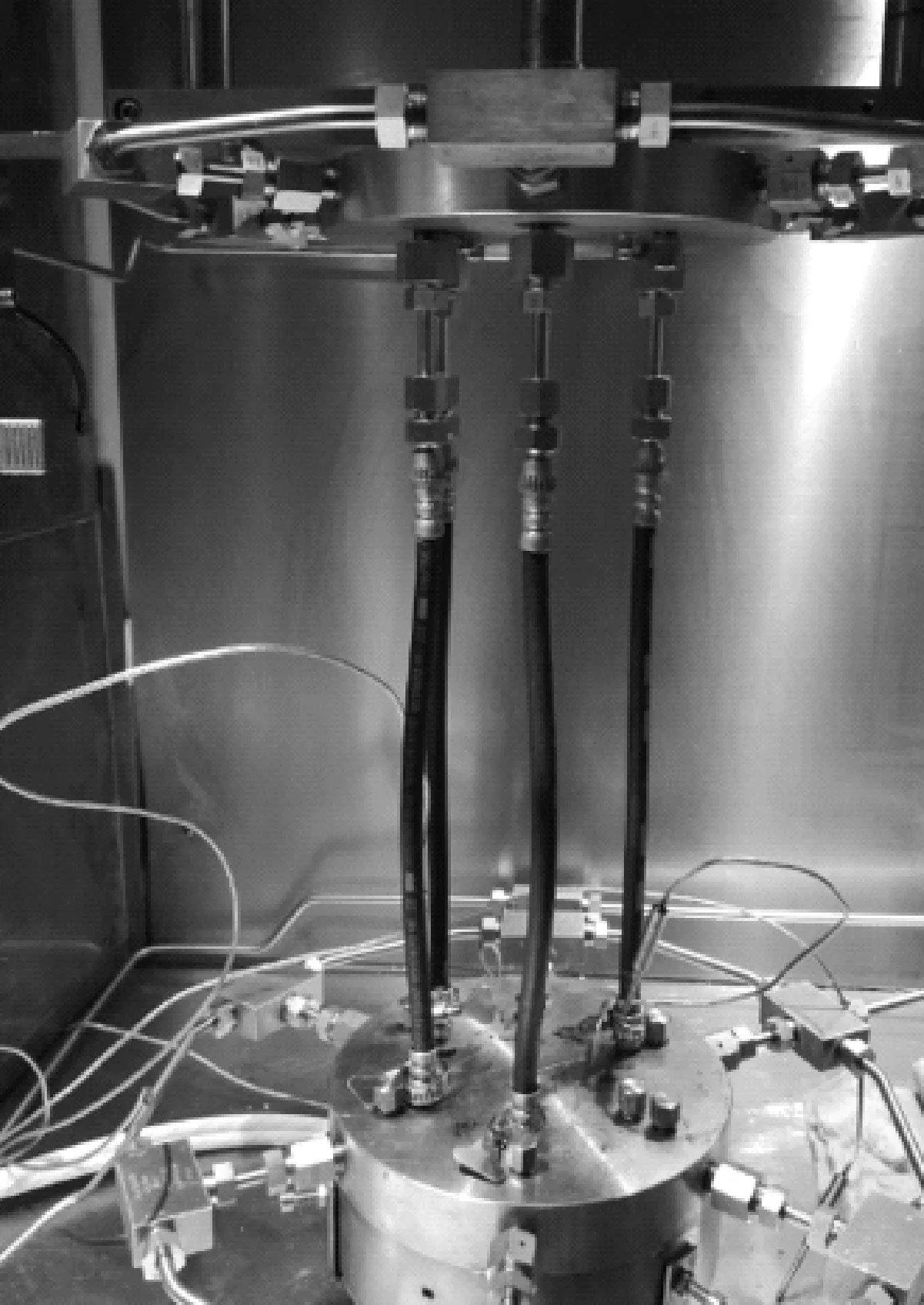

2.3 环境温度变化的影响

液压制动软管通常布置在底盘内,轮胎附近,常常伴随着恶劣的环境,主要的温度影响来自外界温度的变化,例如黑河最低温度可以达-40 ℃,而在吐鲁番,夏季室外最高温度可以达70 ℃以上。制动软管需要在这些环境下能够正常使用,除性能不受影响之外,还得避免来自乘用车内部热源的伤害:制动器和排气管。一些极限制动工况,制动器能达300 ℃甚至更高温度,该温度通过卡钳活塞传递给制动液,最终作用在制动软管内表面。制动管热板试验可以检验制动管材在该热害下性能表现,图5为制动软管热板试验台。而在一些不理想的布置中,制动软管承受排气管的热害,这些温度的变化对以橡胶为原料的液压制动软管的寿命产生极大的影响。

图5 制动软管热板试验台

因此,选用以EPDM为原料的制动软管可以有效提高制动软管的寿命,EPDM橡胶型制动软管自身具有耐高低温(-45~150 ℃)性能,耐气候性好。以某工厂生产的制动软管管材为例,其外胶层胶料采用三井化学株式会社的三元乙丙橡胶4050[5],具备良好的耐候性,使管材在高低温交变试验中,表现出非常好的性能。

2.4 编织层材料的影响

制动软管中编织层材料是制动软管机械性能的主要贡献者,使用不同的编织层材料对制动软管机械性能的影响不同。目前汽车用液压制动软管主要采用PET线(聚对苯二甲酸乙二醇酯)和PVA线2种材料,其中PET线具备良好的疲劳性能和耐水性能,而PVA线的机械性能尤其是抗拉强度方面表现更好。据实验证明,相同线径的2种不同材料的抗拉强度是0.5∶1的关系,也就是说单纯从线的材质来看,采用PET线的管材耐久寿命将优于PVA线的管材。但是从耐膨胀的角度看,采用PVA线的管材膨胀量明显低于PET线的管材。因此,主机厂应该从制动软管寿命和刚性2个方面进行平衡,方能选择出最符合要求的制动软管。

3 制动软管布置仿真工具

IPS软件能够用于管体模拟仿真,能够较好地模拟出制动软管特性,并输入仿真界面中进行模拟。不同材料、不同半径的管材均表现出不同的扭转刚度、弯曲刚度和拉伸刚度。IPS软件在仿真库中已经预存了目前市场常见的各类管件、线束的特性,以供技术人员选择、分析。如果属于新管材,可以按照系统要求的刚度测定方法进行测定,并输入软件进行模拟。IPS分析软件具备以下3个优点:

(1)支持wrl、jt格式数据导入。

(2)支持管件与周边间隙分析、管件受力分析、管件扭转程度分析,并输出报告。

(3)支持CATIA发布的悬架及周边件所有部件运动法则,进行管路动态仿真,具有较高的操作性。

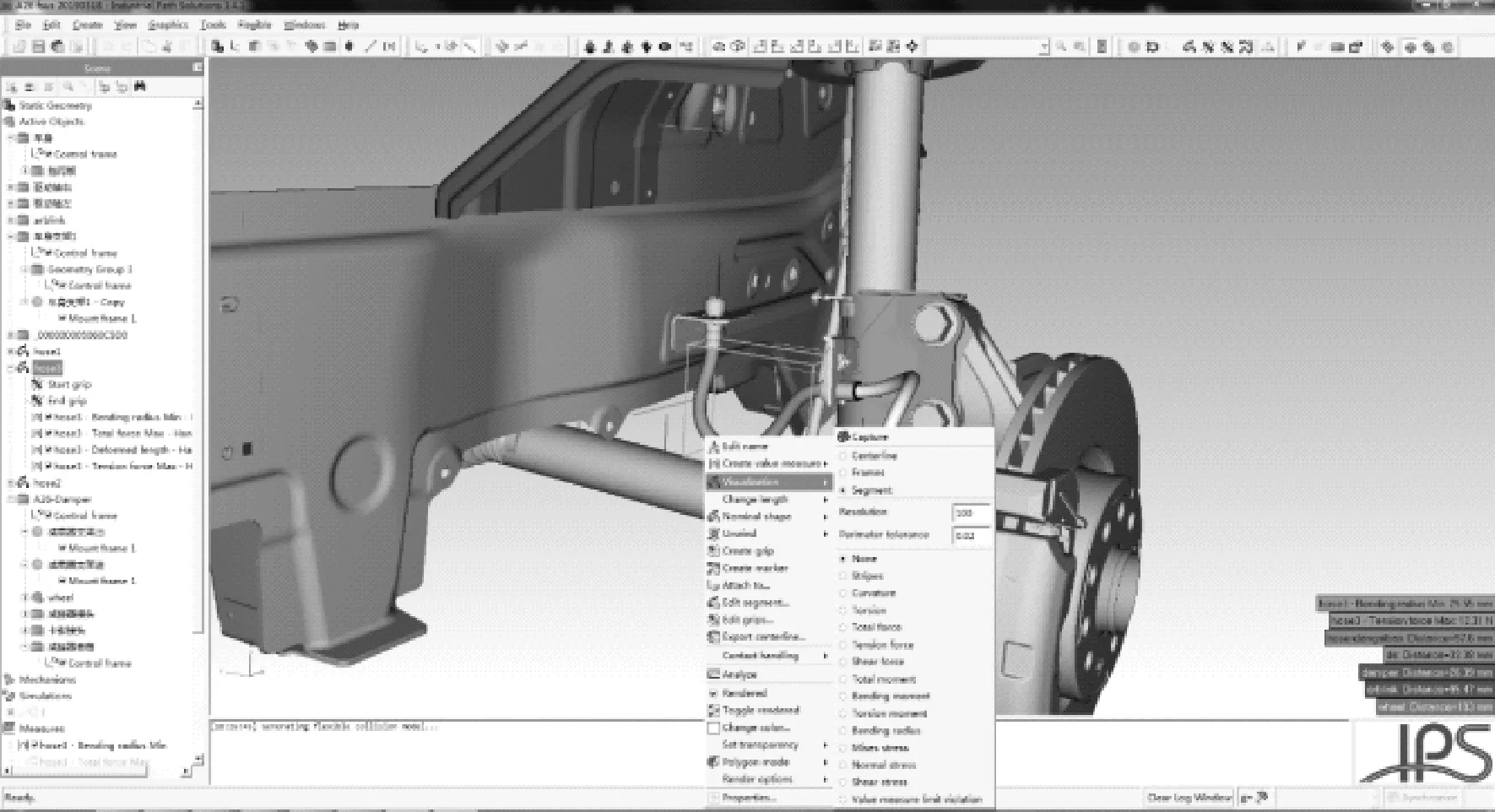

以某车型的前制动软管分析为例,将分析数据、运动法则导入IPS后,通过选取运动块新建管路,并由图6所示界面输入软管特性参数。

图6 软管特性参数输入界面

接下来导入wrl格式的制动软管周边零部件数据和运动法则,建立制动软管IPS仿真模型,如图7所示。

图7 整车仿真模型建立

选定建好的制动软管,右键点击软管分析界面,可以看到各类可分析参数,包括受力分析、间隙分析、扭转角度分析等,如图8所示。

图8 软管性能仿真选项

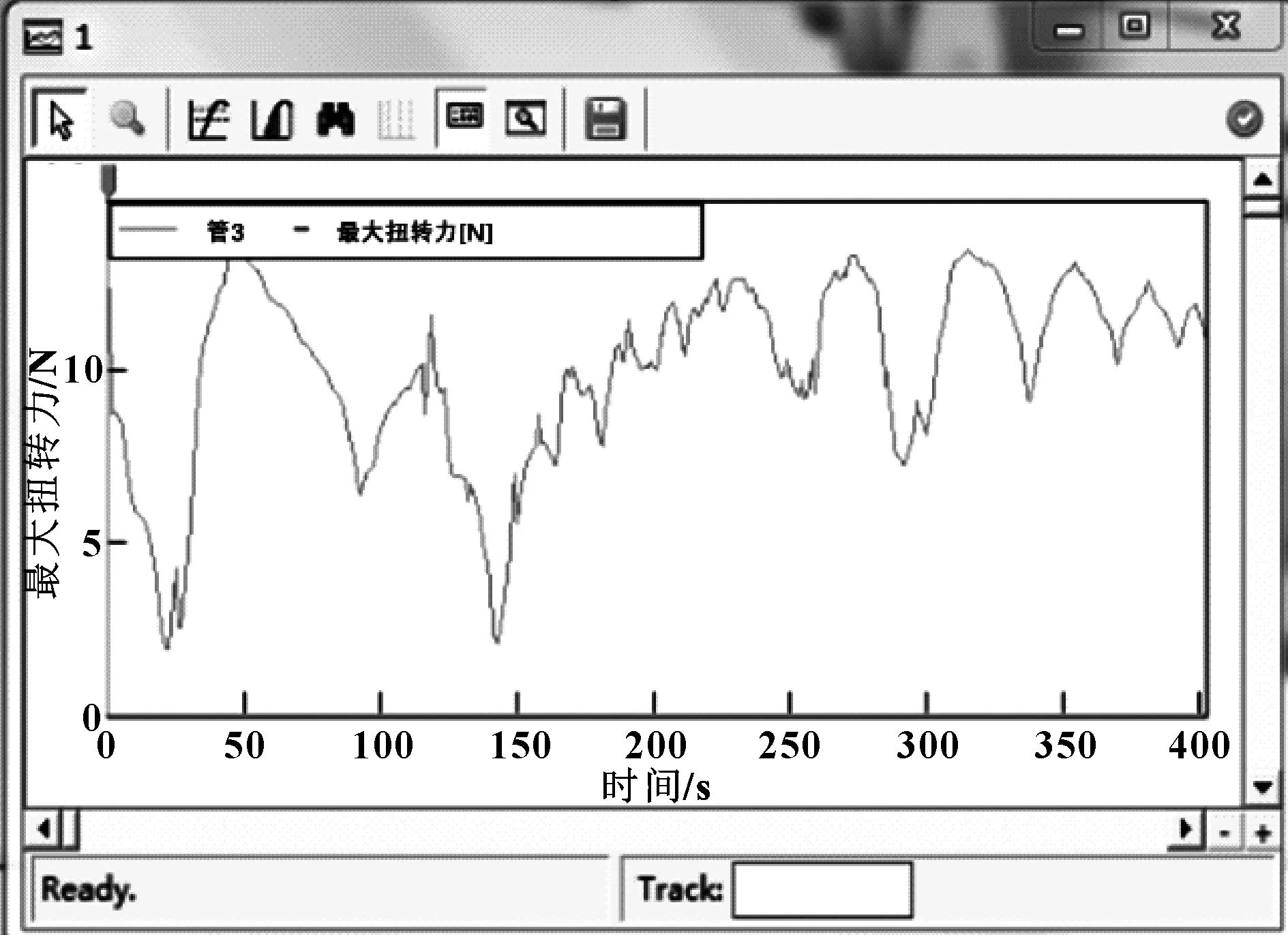

勾选需要分析的管路性能参数,该仿真模型中软管受到的拉力情况和最小折弯半径分析结果如图9—图11所示。

图9 仿真软管所受拉力

图10 仿真软管最小折弯半径

图11 仿真软管与悬架运动间隙

从上述3个图中可以看出,在悬架的运动过程中,软管与周边主要零部件间隙在15 mm以上,同时最小折弯半径为22 mm,所承受的最大应力为13 N。这些仿真参数能够帮助设计师优化制动软管在整车的布置,选择更有利于制动软管寿命的布置方式,减少验证时间和验证费用,给整车企业带来非常好的经济效益。同时,提高了制动软管的可靠寿命,给汽车使用者带来了可靠的制动传递。

4 结束语

液压制动软管作为汽车传递制动液的关键柔性件,其使用寿命的长短关系到驾驶员以及乘员的安全。如何提高液压制动软管寿命,并且兼顾良好的经济效益在汽车行业是一个不小的问题。软管制造厂商应该从软管胶层材料、编织层材料和软管结构的创新设计开发入手。整车企业应在制动软管布置上综合考虑使用环境、悬架跳动和紧固件连接方式等几个方面,并且运用先进的模拟仿真手段将制动软管布置得更合理,使其有更大的折弯半径和更小的拉扯力,可以提高制动软管的使用寿命。