基于PLC 控制的大型压铆机设计及应用

钟李欣,闫喜强,郭 峰,杨宝华,龙志华

(航空工业西安飞机工业(集团)有限责任公司,陕西西安 710089)

0 引言

目前飞机制造过程中,铆接主要采用压铆法,具有品质稳定,表面品质好,效率高的优点,主要用于肋、框、梁、壁板等开敞性好的组合件之间的铆接。各航空企业完成铆接工作的方式主要为:人工锤铆、压铆设备、自动钻铆设备。人工锤铆工具简单,操纵方便,对于结构不开敞的零组件也可使用,但铆接质量差,工作强度高,效率低;自动钻铆设备铆接质量好,效率较低,但具有专用性,需与专用工装配合使用,成本高,主要用于机翼壁板装配铆接工作。压铆设备即压铆机,压铆力较大,可一次压铆多个铆钉,铆接效率高,铆接质量稳定,具有较强的通用性,尤其适合肋、框、梁、壁板等开敞性好的组合件之间的铆接,在各航空企业仍被大量使用。各航空制造企业使用的压铆机多为气动动力源或液压动力源的压铆机,且大多数使用年限已久,设备老化,性能参数下降,维护困难,无法满足生产需要,且市面上没有一款合适的替代设备,因此需要研究一种基于PLC 控制的大型压铆机替代原有设备,以满足生产需要[5-8]。

1 压铆设备压铆工艺流程

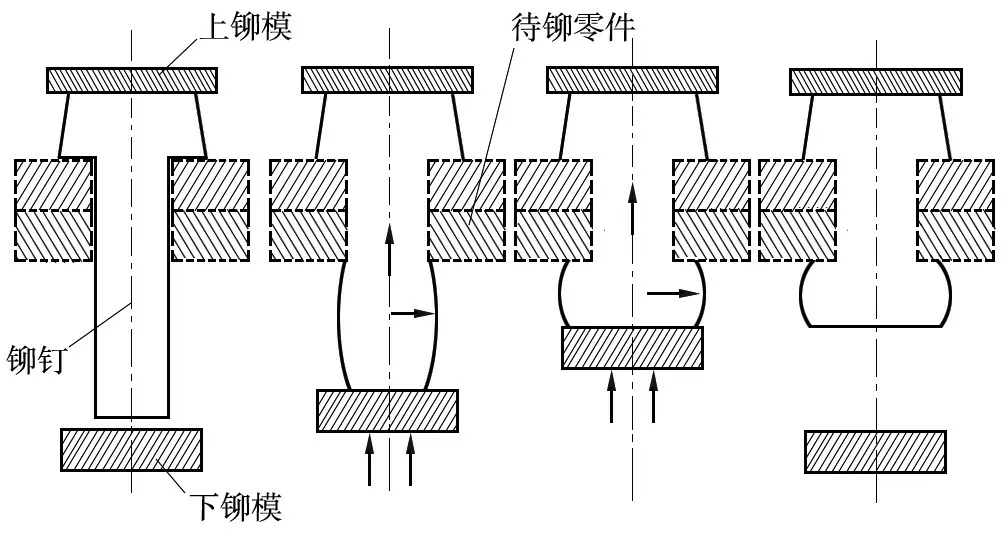

压铆设备即压铆机是通过上、下铆模挤压铆钉形成墩头,从上、下铆模接触铆钉到铆钉墩头成形,上、下铆模撤离为止,整个过程可大致分为4 个阶段,如图1 所示。

第一阶段:铆钉及待铆零件准备阶段。将需铆接的两零件预连接,并在相应准确位置制孔,在孔中放入合适规格的铆钉,将整个工件放置在压铆机的托架组件上,铆钉钉盖朝上,移动待铆工件至铆接区域,使得工件的本次铆接部位处于压铆机上、下铆模铆接区域范围内。

第二阶段:铆钉变形墩粗阶段。压铆机上铆模向下移动,接触铆钉钉盖后停止运动,起到顶紧铆钉的作用。压铆机下铆模向上运动,接触铆钉后继续向上移动挤压铆钉,铆钉发生变形墩粗,钉杆逐渐与孔壁接触,填满钉孔后,钉杆材料向轴向流动。

第三阶段:铆钉墩头成形阶段。压铆机下铆模继续向上运动挤压铆钉,铆钉被墩粗,钉杆材料开始接触待铆工件表面,墩头开始形成。当墩头尺寸达到目标尺寸后,下铆模停止运动。

第四阶段:上、下铆模撤离阶段。压铆机上、下铆模同时分别向上、下撤离,脱离待铆工件,完成一次压铆流程[9-10]。

图1 压铆的4 个阶段[10]

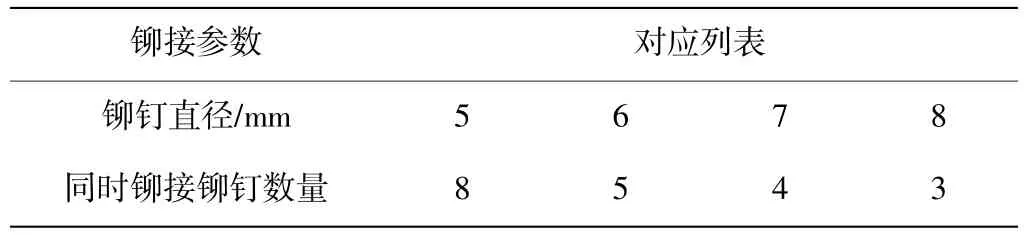

2 大型压铆机的主要技术参数

为使新设计的大型压铆机能够代替原有老旧压铆机,主要技术参数需不低于原有压铆机,具体如下:最大额定铆接力250 kN,喉深1200 mm,压铆机上、下铆模支撑面间最大距离465 mm,地平面到压铆机的压铆中部平面的高度1500 mm,托架组件高1500 mm,下铆模总行程200 mm,低于压铆中部平面的行程170 mm,上铆模总行程150 mm,高于压铆中部平面的行程105 mm,上、下铆模可旋转角度360,每分钟可工作次数510 次,环境温度(-1055);单次可同时铆接同种铝合金铆钉参数见表1。

表1 单次可同时铆接同种铝合金铆钉参数

3 大型压铆机设计

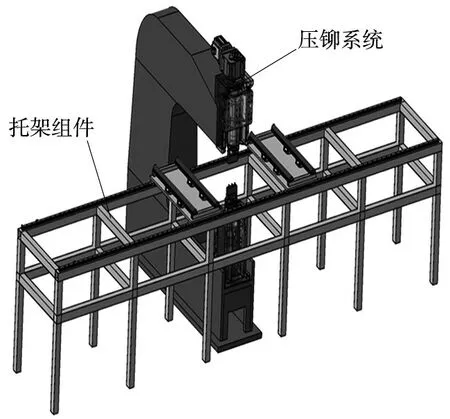

该大型压铆机主要由托架组件和压铆系统组成,如图2 所示。托架组件为桁架结构,设置有X 向导轨、Y 向导轨,待铆工件放置于托架组件上,可沿X、Y 向移动,便于调整待铆工件与压铆系统的相对位置关系。压铆系统主要包括机械结构和控制系统,控制系统控制机械结构有序的循环运动,实现对待铆工件快速、精确的铆接。

3.1 压铆系统机械结构设计

压铆系统机械结构主要由上部铆接机构、下部铆接机构、C形床身组成,上部铆接机构和下部铆接机构分别安装于C 形床身的上部、下部,结构形式如图3 所示。

3.1.1 上部铆接机构设计

上部铆接机构由上部固定座、上部支撑柱、上移动板、上铆模座、上铆模、限位开关,以及电机、减速机、滚珠丝杠、导轨等组成的驱动机构构成,如图4 所示。滚珠丝杠、导轨平行竖直安装于上部固定座上,上部支撑柱与滚珠丝杠的螺母连接,可承受压铆时巨大的压铆力;上移动板连接导轨上的滑块和上部支撑柱,驱动机构可带动上部支撑柱沿竖直方向运动;上铆模座通过卡圈安装于上部支撑柱下端,可绕上部支撑柱的轴线进行360旋转,中部安装有限位开关,下部开有槽型缺口,用于安装上铆模,上铆模上平面与上铆模座槽型缺口的上平面存在一定的间隙,当上铆模向上移动至上铆模的上平面与上铆模座槽型缺口的上平面贴合时,限位开关触发,可实现上部铆接机构接触铆钉钉盖后停止运动。上铆模为长方体块状铆模,可一次压铆多个同种规格的铆钉。

3.1.2 下部铆接机构设计

图2 大型压铆机结构示意图

图3 压铆系统机械结构示意图

图4 上部铆接机构结构示意图

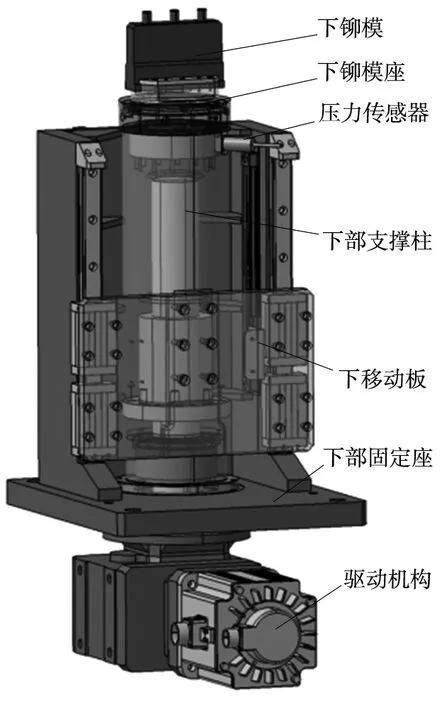

图5 下部铆接机构结构示意图

下部铆接机构由下部固定座、下部支撑柱、下移动板、下铆模座、下铆模、压力传感器、光栅尺,以及电机、减速机、滚珠丝杠、导轨等组成的驱动机构构成,如图5 所示。滚珠丝杠、导轨平行竖直安装于下部固定座上,下部支撑柱与滚珠丝杠的螺母连接,可承受压铆时巨大的压铆力;下移动板连接导轨上的滑块和下部支撑柱,驱动机构带动下部支撑柱沿竖直方向运动;下部支撑柱上部安装有压力传感器,可实时监测上、下铆模之间的压铆力,实现对铆钉受力情况的监控;下铆模座放置在压力传感器上,通过卡圈与下部支撑柱连接,其可绕下部支撑柱的轴线进行360旋转,下铆模座的上部开有槽型缺口,用于安装下铆模,下铆模也同为长方体块状铆模,可一次压铆多个同种规格的铆钉,下铆模上有3 个弹簧立柱,可实现将待铆工件铆接部位压紧、贴合,消除待铆工件铆接部位的间隙。光栅尺竖直安装于下部固定座的侧面,可实时反馈下铆模的当前位置,控制铆钉墩头的高度,实现精确铆接。

3.2 压铆系统控制系统设计

图6 人机交互界面

压铆系统控制系统主要含有伺服电机、脚踏开关组、行程开关、PLC、触摸屏等控制元件。伺服电机控制上、下部铆接机构在竖直方向上运动调整;行程开关分别安装在上、下铆模机构的竖直方向上,用于控制上、下部铆接机构在设定的行程范围内运动;脚踏开关组含有3 个脚踏开关,分别与控制器PLC 连接,用于控制上、下部铆接机构的运动,实现整个压铆循环;PLC 是控制系统的中枢大脑,接受触摸屏、脚踏开关、行程开关、压力传感器和光栅尺的输入信号,经过程序处理后发出输出信号去控制伺服电机来完成相应动作,同时在执行过程中输出显示信息,如检测结果显示,压力,超程报警,人机交互界面如图6 所示。

4 应用分析

根据详细设计内容,制造一套大型压铆机,通过安装调试完成后,其各部分性能参数满足现场使用要求,实际应用时,压铆机铆接的具体工艺流程及步骤如下:

(1)准备待铆工件。将需铆接的两零件预连接,并在相应准确位置制孔,在孔中放入合适的铆钉,将整个工件放在快速精确压铆装置的托件上。

(2)移动待铆工件至铆接区域。将待铆工件沿X、Y 向导轨移动,使得工件的本次铆接部位处于压铆装置上、下部铆接机构的铆接区域附近。

(3)上部铆接机构向下移动接触工件。通过控制脚踏开关A,使得压铆装置的上部铆接机构向下移动,待上铆模接近工件上表面时,旋转上铆模,使上铆模的长边方向与铆钉排列方向一致,便于一次压铆多个铆钉,继续控制脚踏开关A,上部铆接机构继续向下移动,直至上铆模接触工件上表面,触发限位开关,上部铆接机构停止运动;

(4)下部铆接机构向上移动,实现压铆工作。松开脚踏开关A,控制脚踏开关B,下部铆接机构向上移动,下铆模上的弹簧立柱接触工件下表面,随着下铆模继续向上移动,弹簧立柱不断被压缩,将需铆接的两零件逐渐压紧,消除间隙,在该过程中控制系统实时获取压力传感器的压力值,当下铆模上表面与铆钉下表面接触式,压力传感器的压力值超过阀值,控制系统读取此刻光栅尺的数值,并根据预设程序计算出下铆模的终点位置;下铆模继续向上移动,对铆钉进行压铆,移动至终点位置停止运动。

(5)上、下铆模与工件表面脱离。松开脚踏开关B,控制脚踏开关C,上、下部铆接机构分别向上、下移动,使得上、下铆模与工件表面脱离至合适距离,松开脚踏开关C,完成铆接工作。

(6)重复第3、4、5 步,实现压铆循环。

表2 铝合金铆钉试片压铆实验数据

在整个试片压铆实验过程中,该大型压铆机的各个部分运行平稳顺畅,无卡顿现象;大型压铆机压铆速度快,每分钟可实现压铆循环68 次;铆钉压铆质量好,铆钉墩头质量满足使用要求;实现了一次压铆合格,提高了生产效率,满足生产需要。

5 结语

研究解决飞机装配中压铆设备老旧、性能降低、不足以满足生产需要的问题,设计一种基于PLC 控制的大型压铆机,并进行详细设计和应用验证,应用结果表明:该大型压铆机可实现单次多个铆钉同时铆接,铆钉墩头质量满足使用要求;压铆效率高,每分钟压铆循环68 次。该大型压铆机通过压铆力反馈、位移补偿技术,实现一次压铆合格,提高压铆机压铆过程的自动化程度,可以替代原有压铆设备,满足生产需要,提高生产效率。