新式出口抽油机皮带罩设计及应用

张亚春

(大庆石油管理局有限公司装备制造分公司,黑龙江大庆 163255)

0 引言

随着大庆装备制造分公司生产的抽油机不断扩大抽油机海外市场,截止目前已经出口全球十几个国家的抽油机超过5000 台,大部分出口到加拿大和美国市场。在激烈的产品竞争情况下,国内各家抽油机的结构和质量越来越接近,同质化现象非常严重,为了增强竞争力,设计细节的优化往往是获得更多客户青睐的主要原因。在北美地区,由于对抽油机在运行过程中的HSE 的要求标准高,所有运转的抽油机要求安装全金属皮带罩,确保皮带、电机皮带轮和减速器大皮带轮完全处于皮带罩的覆盖范围内。

但是,由于皮带属于抽油机的易损部件,磨损、老化经常发生,定期更换皮带成为当地服务队伍日常的工作。通常全金属皮带罩子体积大、重量大,2 名服务人员无法人工进行拆卸和安装,只能动用吊车往返于油田现场,更换皮带的吊车和人工费用远大于皮带的材料费用。为了解决这个问题,有必要设计一种新型的抽油机皮带罩,在不拆卸皮带罩的情况下(不使用吊车),即可轻松更换新的皮带罩,同时为了提高产品竞争力,设计时也要考虑制造成本不增加或少增加。

1 两种皮带罩的设计比较

1.1 设计方案1——老式皮带罩结构

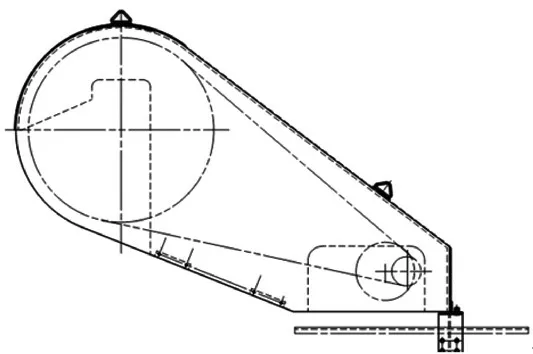

老式91201 全金属皮带罩结构如图1 所示,厚3mm、Q325铁皮做挡板,整体重量为214 kg。

(1)设计理念。满足使用要求,保证强度,不变形。

(2)结构优点。整体焊接,顶部为圆弧结构,结构强度好。

(3)主要缺点。顶部需要弯成圆弧状,加工工装和工艺要求较高,制造成本高。整体重量大,2 人无法搬运、安装和拆卸、需要专业的吊装设备,拆卸和安装成本高,更换皮带作业流程复杂、费用高昂。

1.2 设计方案2——新式皮带罩结构

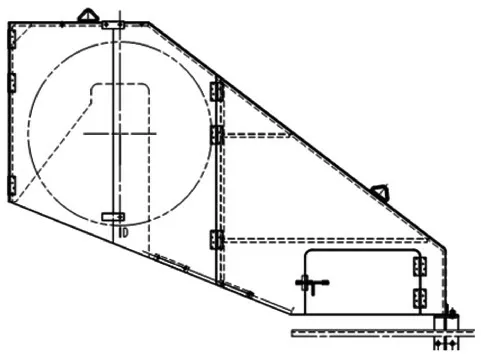

新式91201 全金属皮带罩结构如图2 所示,厚3 mm、Q325 铁皮做挡板,厚2 mm、Q325 铁皮做门板,整体重量为217.6 kg。

(1)设计理念。保证强度不降低,上部开门,确保能实现不拆卸皮带罩完成更换皮带作业,便于加工。

图1 91201 老式皮带罩

图2 91201 新式皮带罩

(2)主要优点。整体焊接,顶部圆弧结构改成直边结构,下料、组焊加工方法简单。顶部开一大门,左右两扇,保证开门后减速器大皮带轮完全暴露,并留有更换皮带空间。

(3)主要缺点。两扇门在打开后,需要保证在自身重量下门板不变形,连接的合页不变形。结构需要进行加强。

3 新式皮带罩强度分析及解决方法

3.1 新式皮带罩有限元分析

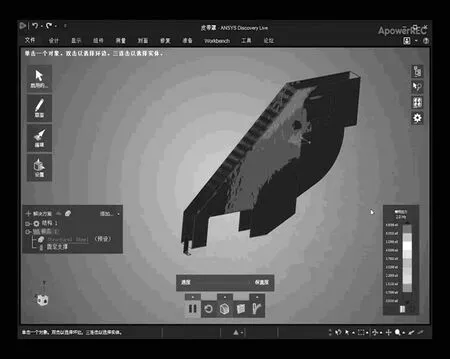

如图3 所示,经过有限元对新式皮带罩进行受力分析得知,整个皮带罩的受力点主要集中在上围板处,侧板受力集中在上侧,侧板下侧几乎不受力。增加门板后,外围板受力增加,会存在变形。

3.2 解决变形的方法

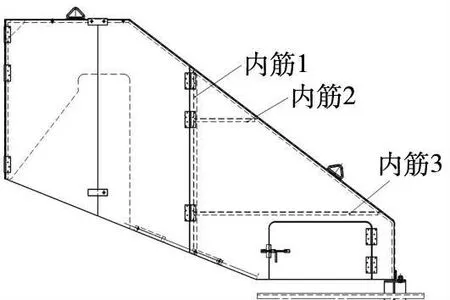

经过有限元分析,外围板手里将增加,因此需要考虑增加外围板的强度。可以通过在外围板表面压花纹等图案来增加强度,但是需要使用专业的冲压设备,制造成本会相应提高。也可在外围板内侧增加内筋,提高强度,方法简单便于操作。综合考虑经济效益的情况下,使用增加内筋的方式来实现增加强度的目的。如图4所示,增加3 根内筋,内筋1 长度为1430 mm 的立筋,内筋2 长度490 mm,内筋3长度1445 mm,内筋2 和3 均为横筋。使用25X3角铁,点焊,确保外围板不变形。经过试验验证强度达到使用要求,如图5 所示。

4 经济性对比及分析

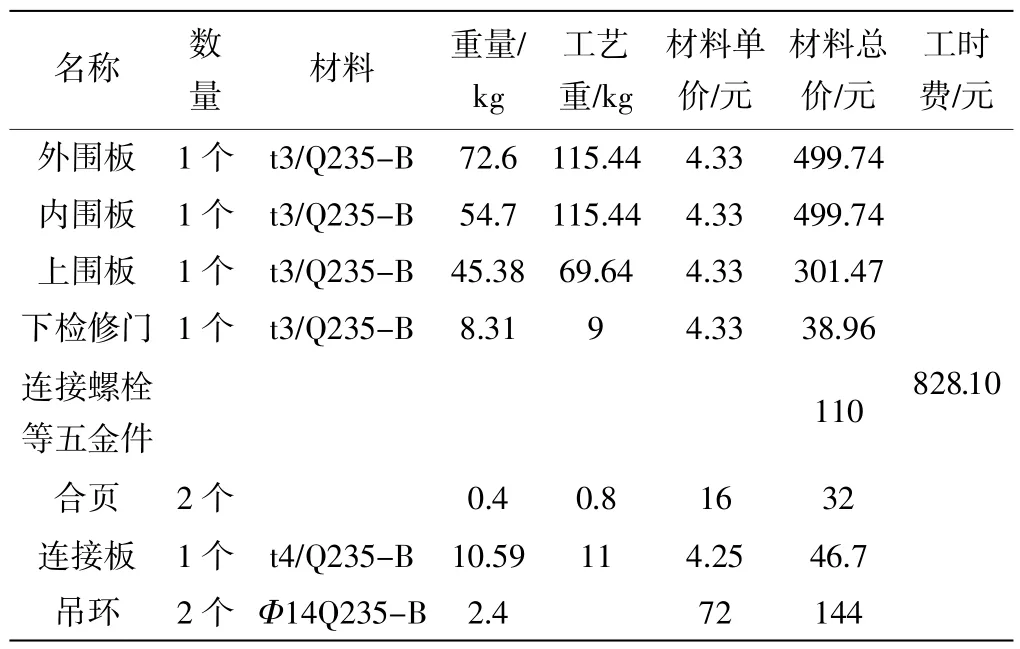

4.1 91201 老式皮带罩成本分析(表1)

通过表1 可以得出,方案一的材料费用合计为1672.61 元,工时费828.10 元,总的加工成本合计2500.71 元。

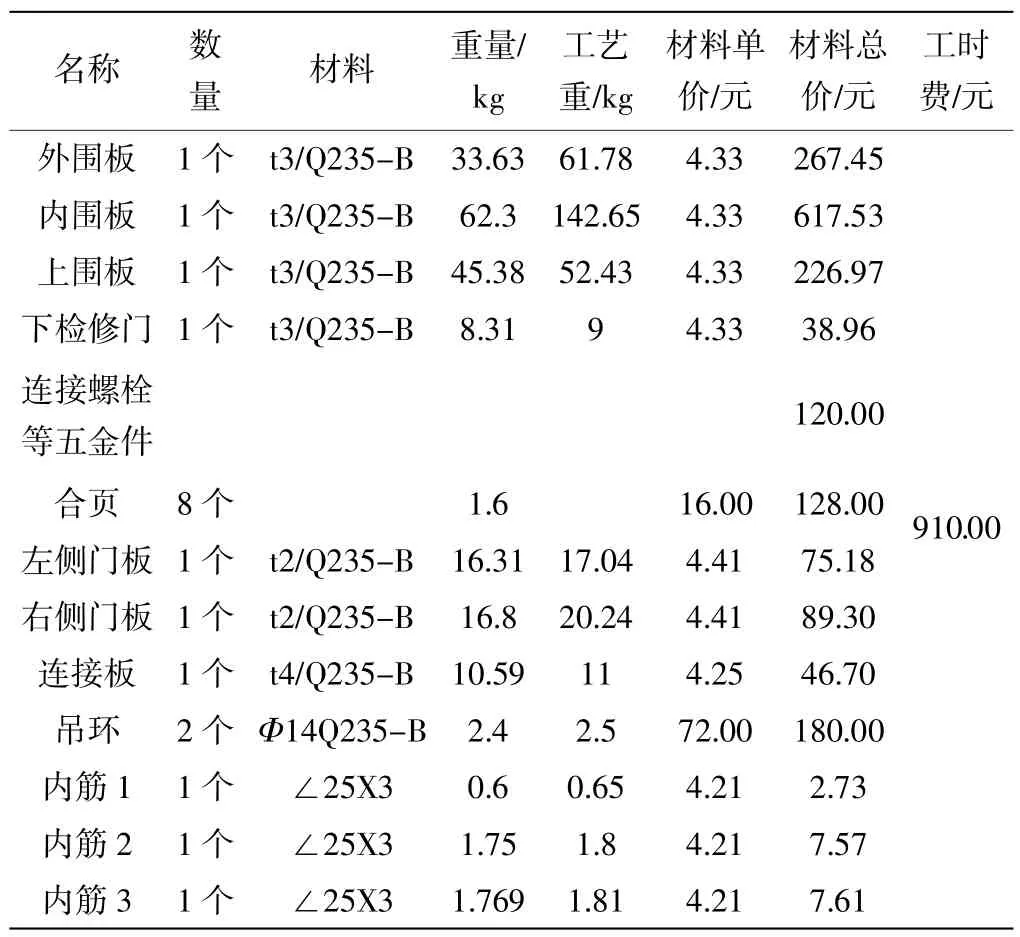

4.2 91201 新式皮带罩材料费分析(表2)

通过表2 可以得出,方案二的材料费用合计为1808.00 元,工时费910.00 元,总的加工成本合计2718.00 元。

图3 新式皮带罩有限元分析受力情况

图4 新型皮带罩内筋

图5 新式皮带罩安装皮带试验

表1 91201 老式皮带罩成本分析

表2 91201 新式皮带罩材料费分析

通过对比新老方案的加工成本可以看出,新式皮带罩子加工成本增加了217.29 元,相对于几十万元一台的抽油机而言,这些成本增加可以通过其他部件的结构优化和减重设计抵消。总体来说,新式皮带罩的加工成本与老式皮带罩加工成本相当。

5 结论

通过对老式皮带罩进行技术改造、提档升级,设计了新的皮带罩,新式皮带罩节省了国外客户在更换皮带时雇佣吊车往返油田的费用(在北美地区,吊车费用通常为210 美元/h,吊车司机费用通常为110 美元/h。由于油田多处于偏远地区,往返要超过500 km,至少也要一天能完成从服务公司到现场,完成更换皮带并返回服务公司的过程,一天按照工作8 h 计算,加班除外,更换一次皮带需要雇佣吊车和司机费用大约2640 美元,相当大约18 480 元),进而大幅度降低了服务费用支出。目前在加拿大和美国有近5000 台大庆装备的抽油机在工作,如果客户要求将所有老式皮带罩更换成新式皮带罩,可以为企业创造一笔可观的经济效益,同时也能为公司抽油机站稳国际市场新增一个卖点和亮点。