超临界锅炉T91钢过热器管爆管原因分析

(华电电力科学研究院有限公司,杭州 310030)

为提高发电效率、降低成本、实现节能降耗,发展大容量、高参数的超临界、超超临界机组是我国火力发电机组的主要趋势,这对电站关键部件的金属材料性能提出了更高的要求。传统低铬和铬钼系列电站锅炉用钢的工作温度和高温强度较低,无法适应高参数机组部件承受高温、高压的需求。因此,必须开发新型耐高温、高压、腐蚀的锅炉用钢。T91钢是在9Cr1Mo钢的基础上适当降低碳含量,并加入矾、铌、氮等合金化元素进行微合金化处理,同时严格控制硫、磷元素含量而得到的新型马氏体耐热钢。T91钢具有优异的高温持久强度和良好的高温抗氧化及耐腐蚀性能,同时还具有良好的韧性及焊接性能,自引入我国之后,被用于壁温不高于600 ℃的过热器及再热器管材[1-2]。

随着大容量、高参数机组的投产运行,锅炉四管(水冷壁管、过热器管、再热器管、省煤器管)泄漏问题尤为突出,约占国内锅炉事故的2/3[3-4]。为提高火电机组安全,实现经济运行,对四管泄漏事故的分析及预防尤为重要。

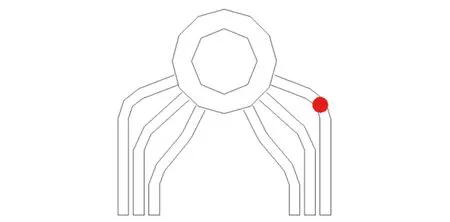

某国产600 MW超临界W型火焰锅炉投产运行仅一个月,屏式过热器管就发生了爆管泄漏。该过热器管的材料为SA213-T91钢,规格为φ38 mm×9 mm。爆口位于弯头外弧面,弯曲角度约150°,泄漏位置如图1所示。为查明过热器管爆管泄漏的原因,笔者对其进行了检验和分析。

图1 过热器管泄漏位置示意图Fig.1 Diagram of the leak position of superheater tube

1 理化检验

1.1 宏观检验

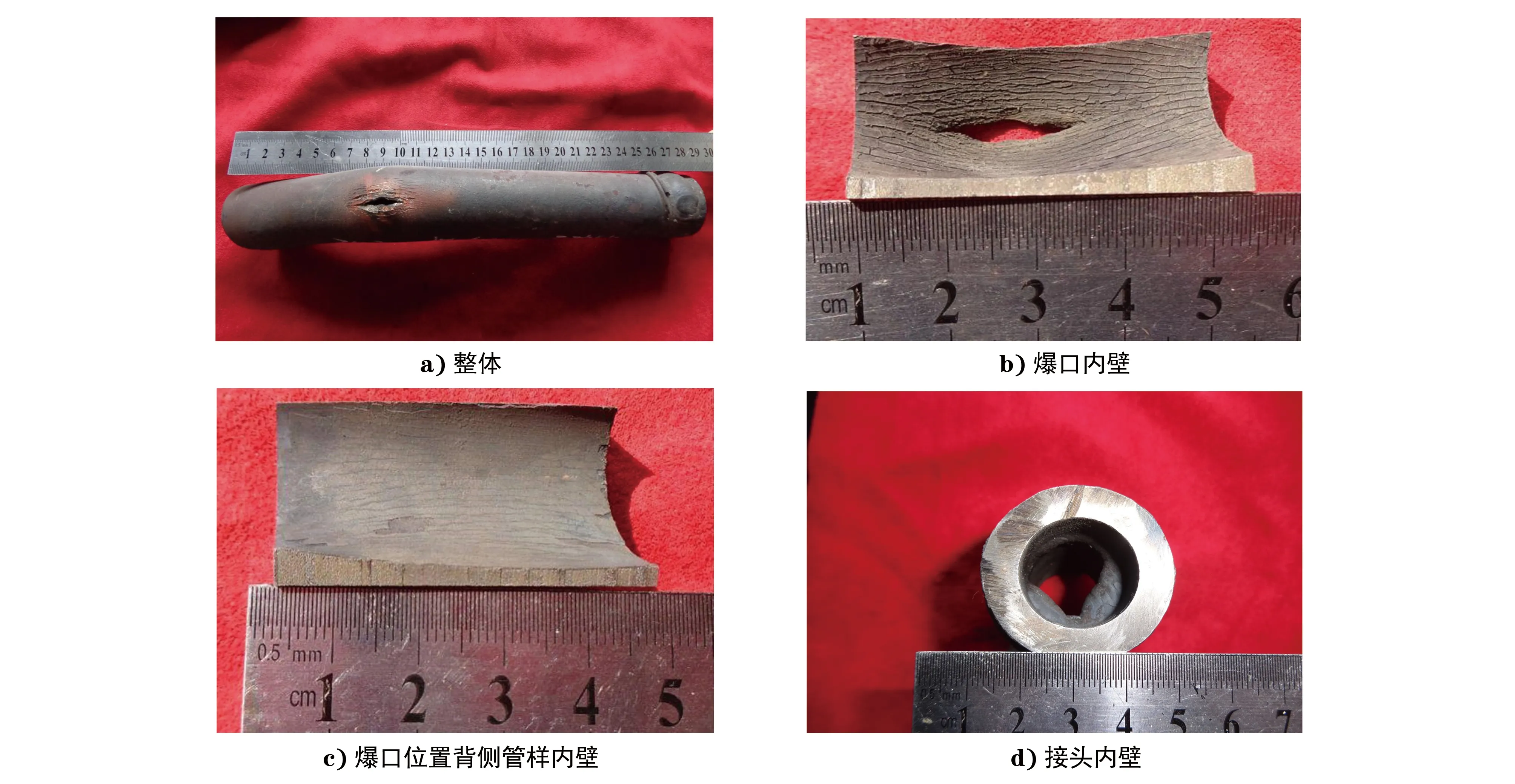

对发生爆管的过热器管进行宏观形貌观察,由图2可见,爆口位于弯头外弧面处,爆口呈鼓包状,沿纵向开裂,长度约为30 mm,最宽处约为0.5 mm,爆口处管段胀粗部位最大直径约为44.92 mm;爆口边缘呈钝边,壁厚有所减薄,最薄处壁厚约为1.36 mm;爆口周围外表面存在大量沿纵向开裂(平行于爆口)的氧化皮。将管件沿纵向剖开后,在爆口处的管内表面也发现有大量纵向平行分布的树皮状裂纹,且有龟裂、脱落现象,呈典型过热特征,见图2b)。爆口背侧管样内、外表面无宏观裂纹,见图2c)。距爆口约17 cm处的接头环焊缝内部存在焊瘤,见图2d),焊瘤的存在导致过热器管内部通路变窄,气流通行受阻。

1.2 化学成分分析

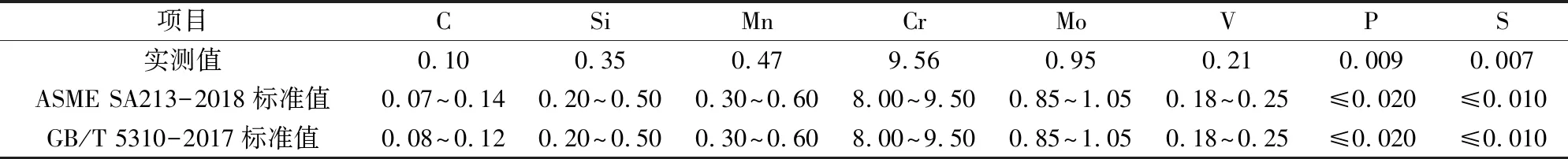

对发生爆管的过热器管取样进行化学成分分析。由表1可知,其铬含量略高于ASME A213/A213M-18StandardSpecificationforSeamlessFerriticandAusteniticAlloy-steelBoiler,Superheateater,andHeat-exchangerTubes和GB/T 5310-2017《高压锅炉用无缝钢管》对SA213-T91钢的要求,其他各元素含量均在标准要求的范围内。

图2 发生爆管的过热器管宏观形貌Fig.2 Macro morphology of the burst superheater tube: a) whole; b) inner wall of burst mouth; c) inner wall of back side of burst mouth; d) inner wall of joint

表1 过热器管的化学成分(质量分数)Tab.1 Chemical compositions of superheater tube (mass fraction)

1.3 硬度测试

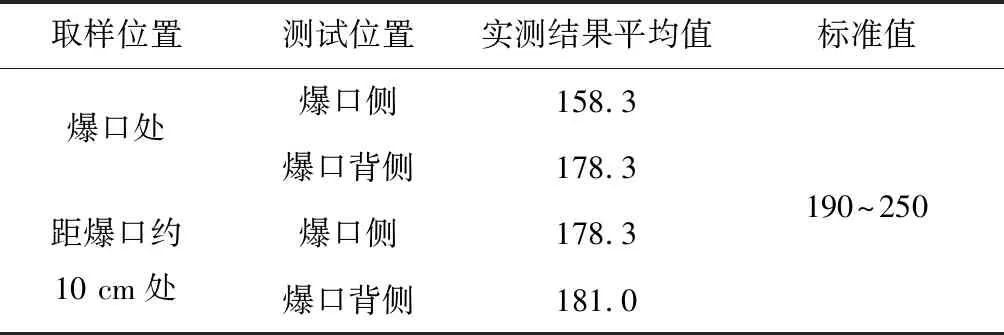

按照GB/T 231.1-2018《金属材料 布氏硬度试验 第1部分:试验方法》,采用HBE-3000A型电子布氏硬度计对过热器管的不同位置取样进行硬度测试,每个位置测试3次,取平均值。由表2可知过热器管在爆口处及爆口附近的布氏硬度均低于ASME SA213-2018中对T91钢布氏硬度要求范围的下限值(190 HBW),其中爆口处的硬度最低,仅为158.3 HBW。

表2 过热器管硬度测试结果Tab.2 Hardness test results of superheater tube HBW

1.4 金相检验

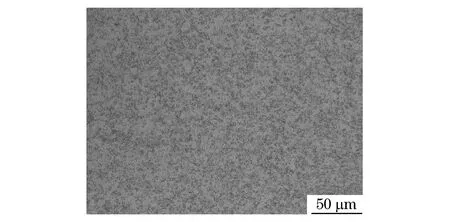

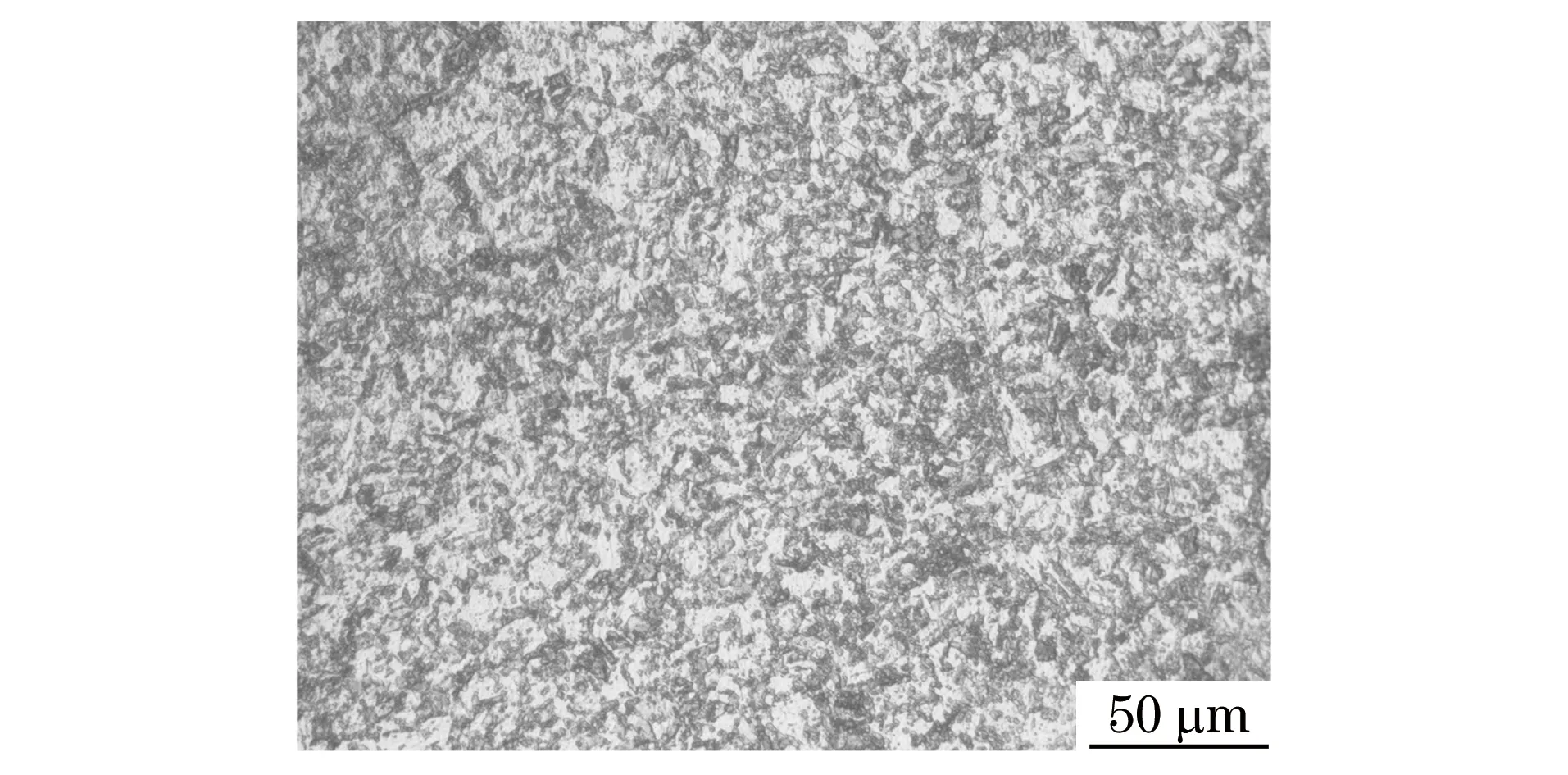

将硬度测试的试样经过打磨、抛光、浸蚀后,利用Leica DM 2500M型光学显微镜进行微观形貌观察,结果如图3和图4所示。T91钢的正常组织应为细小的回火板条马氏体,由于马氏体发生相变,马氏体晶粒内会形成大量的亚晶,使位错密度增大,晶粒高度细化,晶界上弥散分布着M23C6型和MC型合金碳化物。而由图3可见,该管爆口处显微组织为铁素体+碳化物颗粒,马氏体位向难以辨认,组织完全老化;由图4可见,距爆口约10 cm处的显微组织中板条马氏体位向明显分散,局部出现等轴状晶粒,组织亦老化明显。

图3 过热器管爆口处显微组织形貌Fig.3 Microstructure morphology of burst mouth of superheater tube

图4 距爆口约10 cm处的过热器管显微组织形貌Fig.4 Microstructure morphology of superheater tube about 10 cm away from burst mouth

1.5 扫描电镜及能谱分析

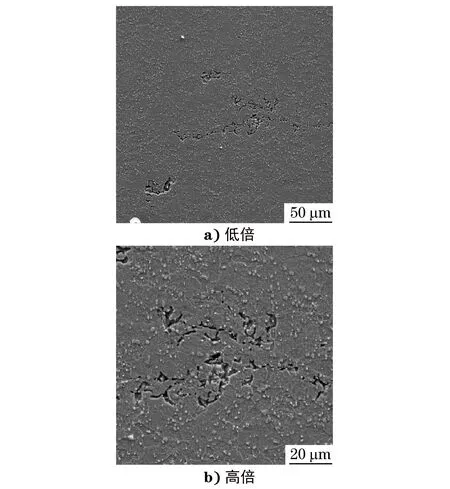

使用Tescan VEGA 3 LMU型扫描电子显微镜(SEM)对过热器管的爆口处进行观察。由图5可知,过热器管组织老化主要表现为:马氏体板条的浮凸形貌基本消失,转化为呈多边体状的等轴铁素体;碳化物含量增高,且在铁素体晶内和晶界上偏聚长大呈珠状分布。此外,部分区域还可观察到蠕变裂纹,裂纹多萌生于晶粒交界和粗大析出相形成处。

图5 过热器管爆口处SEM形貌Fig.5 SEM morphology of burst mouth of superheater tube:a) at low magnification; b) at high magnification

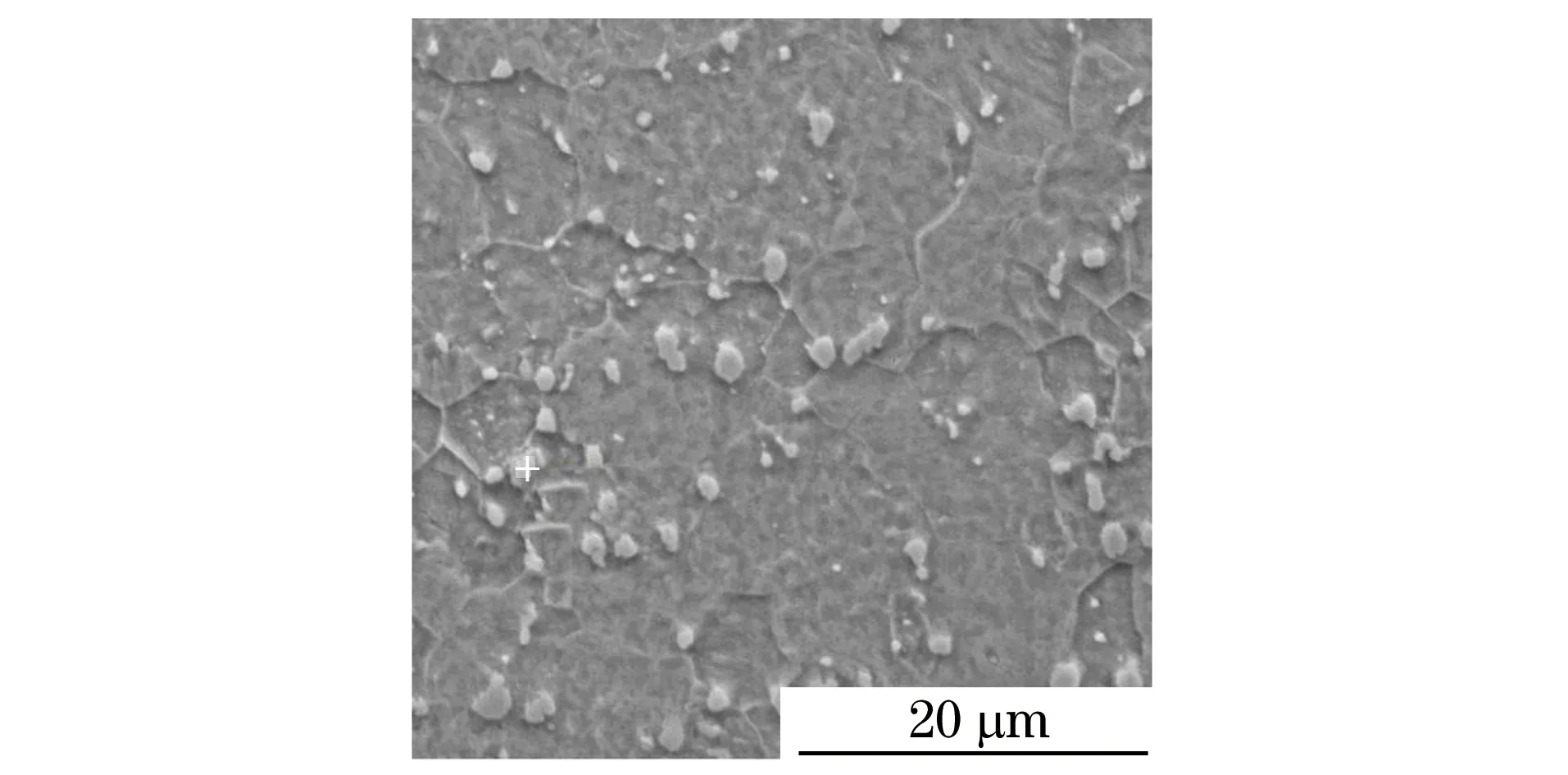

利用Oxford X-act型能谱仪对过热器管爆口处的析出相进行定性分析。析出相形貌及分析位置见图6。结果显示其主要合金元素为铬、钼,结合T91钢中析出相的形成特点可知,该析出相为M23C6型碳化物。

图6 过热器管析出相的SEM形貌Fig.6 SEM morphology of precipitate phase of superheater tube

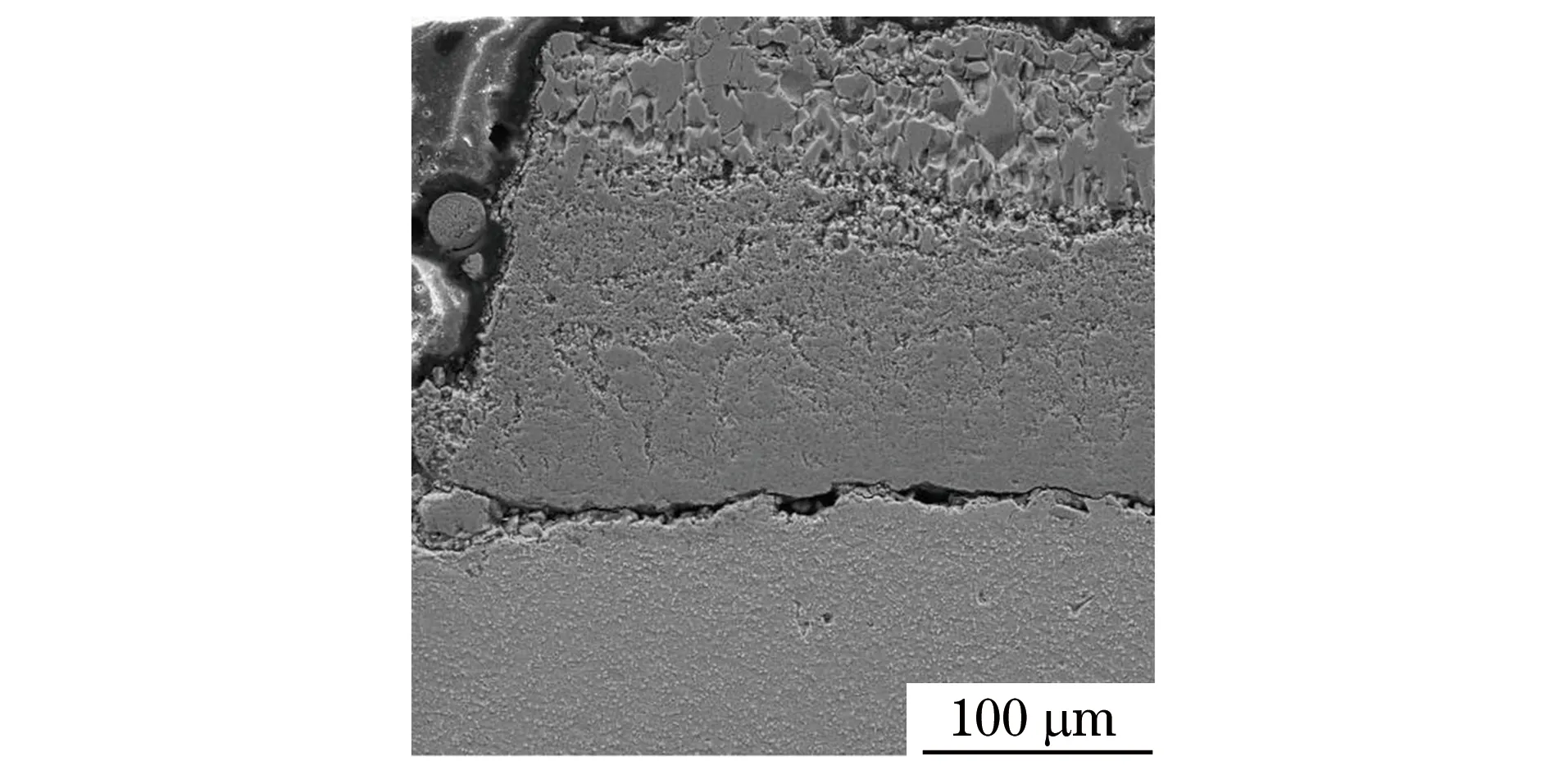

过热器管爆口处及爆口背侧内外表面均存在氧化层,以爆口处内壁氧化皮为例进行SEM观察分析。由图7可见,氧化皮分为内、外两层,外层氧化皮较为疏松,靠近基体的内层氧化皮更加致密。富铬的内氧化层为保护性氧化膜,使基体材料具有较好的抗高温氧化能力,而外氧化层的抗氧化能力较差[5]。当过热器管在高温下服役生成的氧化皮达到一定厚度,温度波动或应力变化就会使其发生脱落。

图7 过热器管爆口处内壁氧化皮的SEM形貌Fig.7 SEM Morphology of oxide on inner wall of burst mouth of superheater tube

2 分析与讨论

过热器管爆口宏观形貌具有典型的长时过热开裂特征,环焊缝内壁存在的焊瘤致使该管段气流通行受阻,蒸汽流量减少导致管内蒸汽温度升高,易引起超温运行。

T91钢中的碳是起固溶强化作用最明显的元素;铬主要用于提高钢的抗氧化性和耐腐蚀能力;钼的再结晶温度很高,是影响高铬耐热钢高温蠕变断裂强度的重要合金元素;钒的加入能与碳形成细小而稳定的合金碳化物。T91钢较低的碳含量可以保证钢的塑形、工艺性能以及碳化物的稳定性,细小弥散分布的M23C6型碳化物和MX相是其热强性能高的主要原因。但铬、钼元素高温时易从基体向碳化物中转移,引起M23C6型碳化物颗粒的粗化,不利于碳化物的热稳定性。添加矾、铌、氮元素可以使钢中析出细小弥散的MX相,其与碳固溶的同时会阻止铬、钼从基体向碳化物中转移,提高钢的高温持久强度。因此,过高的温度和铬含量不利于M23C6型碳化物的热稳定性。

由硬度测试结果可知,爆口位置及其附近的硬度低于标准要求的最小值。王学等[6]的研究成果表明,T91钢硬度的显著下降是由于M23C6型碳化物的快速粗化导致位错密度迅速降低,因此可用硬度来判断T91钢组织的老化程度。T91钢的正常组织应为细小的回火板条马氏体,正火+回火热处理实现了板条马氏体强化、界面强化、位错强化、颗粒强化与固溶强化的复合强化效应[7]。而该过热器管爆口处组织老化,马氏体位向的分散破坏了T91钢的强度。

金属材料的性能是由合金的成分及微观组织结构决定的,在长时间高温和应力作用下,显微组织的老化和蠕变损伤引起了管材强度的下降,同时使得材料硬度降低,这与硬度测试结果一致。对于该过热器,其组织中马氏体板条的消失说明板条内高密度位错数量减少;合金元素由固溶体向碳化物转移,材料固溶强化效果下降;组织老化后聚集在晶界的大颗粒碳化物使得晶界强化效果下降。碳化物相成分的变化表明合金中的铬、钼元素随时间的延续从基体转移至碳化物中,并使碳化物逐渐长大、粗化,削弱了铬、钼元素的固溶强化作用,而聚集在晶界的粗大碳化物则导致材料界面强化效果下降。

氧化皮分析结果表明,该过热器管在运行期间存在内、外壁氧化的现象,尤其是内壁形成的蒸汽氧化层阻隔了蒸汽介质与管壁金属的热量交换,导致管的热传导性能恶化,使得该管段实际使用温度随运行时间的增加不断升高。过热器管内外壁的氧化现象导致壁厚随运行时间逐渐减薄,这意味着管壁承受的应力将不断升高[8]。温度和应力状态的变化使得管材老化和蠕变损伤加剧,从而导致材料强度降低。

3 结论

(1) 该锅炉屏式过热器管发生爆管泄漏主要是由于管的环焊缝内部存在焊瘤,蒸汽流通不畅,造成管材超温运行。此外,过热器管内壁氧化皮热阻较大,影响蒸汽介质与管壁金属的热量交换,加剧了超温现象。

(2) 超温运行导致过热器管显微组织老化,组织中板条马氏体分解,M23C6型碳化物在铁素体晶内和晶界上偏聚长大,管材的强度,管壁承压能力下降,最终导致过热爆管。