自动化加工单元在首饰行业中的应用

沈阳机床股份有限公司 沈阳 110142

1 应用背景

目前,首饰加工行业多以手工加工为主,产品一致性差。随着人工成本的增加,首饰行业也在寻求自动化的普及之路。首饰行业自动加工单元必须具有高度柔性,以适应小批量、多品种、换产频繁的特点。

现有首饰以戒指、手镯、吊坠、项链等为主,笔者以条戒为例,介绍自动化加工单元在首饰行业中的应用。条戒为戒指的一类,多镶嵌宝石。条戒加工工序以铣削为主,其外形如图1所示。

▲图1 条戒外形

2 产品信息

条戒直径尺寸,即戒指圈口不一样[1],且贵金属材料质地较软,造成机械手抓手不能直接抓取[2-3],因此需要将条戒固定于随行夹具上,如图2所示。每件随行夹具具有独立对应的二维码。

▲图2 随行夹具

3 加工方案

3.1 节拍及产能计算

根据条戒工序计算加工时间,以及机械手上下料、零件和夹具上金屑清理的时间,估算加工节拍。

根据用户车间环境、设备运行状态、人员专业素养、毛坯状态、刀具磨损等各种生产要素的实际情况,估算产能[4]。工作时间计算方法为:全天的实际工作时间=全天工作时间×设备开动率85%×其它因素效率90%,实际工作时间即为全天工作时间的76.5%。

3.2 自动化加工单元布局

根据节拍及产能要求,布置机床数量。根据厂房空间尺寸,在保证设备安装与运行空间的前提下,选择自动化加工单元布局形式[5]。

4 自动化加工单元结构

自动化加工单元由三台VMC0322u立式五轴雕铣中心和一台带第七轴(地轨)的关节机器人组成。在自动化加工单元中,配置一套多功能输送料道、一套立体式料库、一套工件角向定位模块、一套包含总控操作站及分屏显示器的总控系统、一套外围防护,用于完成条戒的自动化加工。

自动化加工单元结构如图3所示。

▲图3 自动化加工单元结构

5 工作流程

自动化加工单元的工作流程如下:人工将条戒装至对应随行夹具上,每个随行夹具上有单独的二维码,通过读码器将信息录入总控系统;毛坯和加工程序对应后,通过关节机器人实现工件的自动上下料,完成产品加工。

自动化加工单元工作流程如图4所示。

6 主要模块

6.1 关节机器人

选用ABB 工业机器人,控制轴数为六轴,最大水平工作半径为900 mm,最大夹持质量为5 kg。关节机器人如图5所示,适合应用于小型零件的自动上下料。根据车间空间尺寸,采用地轨式布局[6],关节机器人安装在地轨上行走,如图6所示。

▲图4 自动化加工单元工作流程▲图5 关节机器人▲图6 关节机器人在地轨上行走

6.2 多功能输送料道

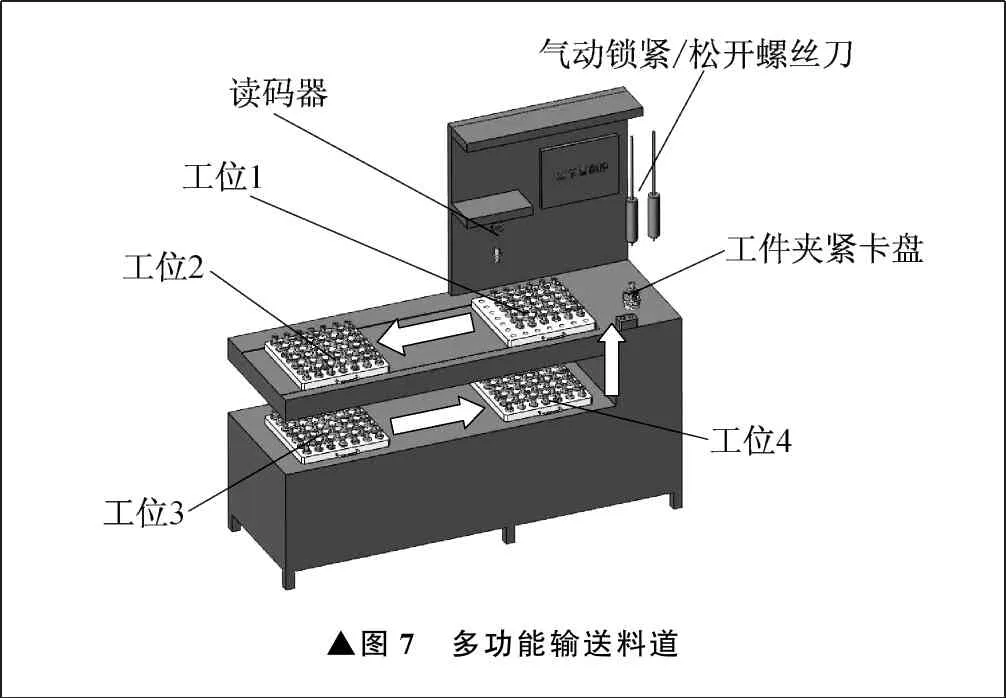

将随行夹具锁紧/松开工位、工件信息写入工位及托盘多功能输送料道集成在一起,操作人员手持气动螺丝刀进行随行夹具的锁紧/松开工作及工件的信息写入工作。托盘满料后,按控制按钮,托盘即会进行输送动作,操作人员无需搬运托盘,自动化程度较高。多功能输送料道如图7所示。

6.2.1 随行夹具锁紧/松开工位

将设定好的力矩值输入至气动螺丝刀内,随后即可流水式锁紧或松开随行夹具。因为松开随行夹具的力矩要大于锁紧随行夹具的力矩,所以为便于操作,设置锁紧、松开两套气动螺丝刀。气动螺丝刀配有可伸缩式螺旋管,便于操作者操作。

▲图7 多功能输送料道

6.2.2 工件信息写入工位

多功能输送料道上配有工件信息写入工位,随行夹具柄端有二维码区域,每个随行夹具具有唯一的二维码。通过人工将锁紧的随行夹具放置在读码器的工作区域内,进行工件信息写入。写入成功后,待显示器显示,再将随行夹具放在托盘中。

6.2.3 多功能输送料道与立体式料库连接

托盘满料后,操作者按下送料按钮,托盘输送至立体式料库插取机插取工位,由插取机插取至立体式料库中。

6.3 立体式料库

立体式料库如图8所示。立体式料库在多功能输送料道一侧设置插取机,另一侧由关节机器人拉取托盘,并配升降机将工件托盘停放在指定位置,再进行工件抓取动作。

▲图8 立体式料库

6.4 抓手模块及主机上料姿态

如图9所示,抓手模块由双气爪组成,气爪为三爪结构。抓手模块可同步完成工件的上料和下料,保证上下料效率最高[7-9],最大夹持工件质量为1 kg,要求气源压力为0.5 MPa以上。主机上料采用气动夹具,完成自动松夹。上料气动夹具如图10所示。

6.5 角向定位模块

不规则的条戒在机加工前需要进行角向定位,定位之前由读码器读取工件信息。总控系统读取工件信息后,调出对应工件的标准照片。利用视觉拍照功能拍照,之后与标准照片对比,计算出角度值。由转台转至正确的角度,并由关节机器人抓取放至主机内进行加工[10]。角向定位模块如图11所示。

▲图9 抓手模块▲图10 上料气动夹具▲图11 角向定位模块

6.6 工件信息读取工位

关节机器人抓取工件放至机床内部之前,需先将工件移至机床外部安装好的读码器前,进行工件信息的读取。

工件信息读取成功后,总控系统向关节机器人下达继续运动的指令,机床调用对应工件的加工程序,对工件进行加工。

6.7 总控系统

总控系统由总控操作站及分屏显示器两个部分组成。总控操作站负责整条工作线的控制工作,分屏显示器显示整条工作线设备的状态信息,包括机床和关节机器人的运行状态,以及工件的加工数量和所在位置等。

7 结束语

笔者所介绍的自动化加工单元满足首饰行业对自动化加工的需求,可以解决珠宝首饰的小批量、多品种加工问题,实现高效加工。