焊接车间生产流程现状与分析

王钰博(广东石油化工学院,广东 茂名市 525000)

1 本特勒焊接车间生产流程现状

1.1 产品情况介绍

某公司焊接车间生产的能是多样,种类繁多,数量较大。本文选择了一种产量多、需求较大的产品,即汽车底盘中副车架,对其生产流程进行研究,以此来反应Benteler公司车间存在的问题,并作出相应的优化[1-3]。

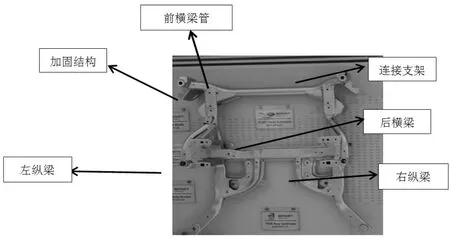

副车架支承前后车桥、悬挂的支架,使车桥、悬挂通过它再与“正车架”相连主要采用钢材作为原材料,主要制作工艺是冲压板和热成型管的焊接,焊接特点主要有材料薄、工艺要求高、焊接缺陷多、工件定位难、很多焊接都是需要与外部轴配合的环焊。如图1所示。

图1

1.2 工序流程

本产品是在X-261生产线上进行加工,先由物流人员在产品生产之前将各零件运送到相对应的工位,零件的运输次数是由生产节拍决定的。在X-261生产线上,有9道生产工序,8个工位,2个仓库,11名操作员,其中一个工序是两个工位,另一个工序两名操作员,其余均为对应的一个工序一个工位一名操作员。工序流程依次为零件运送——分总成焊接——主体焊装单元1——主体焊装单元2——主体焊装单元3——焊后处理——补焊——喷漆检验——成品打标,具体生产流程见表1。

首先零件由物流人员运送分配到相对应的岗位,其次由操作员按照工艺说明拿取冲压件,进行检验,摆放到焊接机器人对应的凹槽里,启动机器,机器自动焊接后取出半成品件传递到下一个工位。零件依次进行分总成焊接、主体焊装单元1、主体焊装单元2、主体焊装单元3之后,传递至补焊工位,手工焊操作员对机器焊接件进行检查,对焊接不完全部位进行补焊处理,接着传递至焊后处理工位,操作员对焊接完成件进行清渣处理,然后操作员对零件进行喷漆检查,合格产品最后传递到打标工位,有操作员装箱打包,等待拖车运送进仓库。

2 本特勒焊接车间生产线分析

2.1 生产模式分析

B公司上班制为三班倒、所谓的三班是白班,中班和晚班、在一定时间内规定的,按照三班轮流倒的原则实现生产。在生产之前由安全员负责安全检查以及卫生维护,并且定期开展卫生安全方面的培训与知识普及,这生产的设备车间的工装以及详细的设施情况进行维修和勘察,确保不影响正常生产与使用。然后才进入生产环境,当人工就位时,生产资料已经按部就班地出现在生产线中,操作员除了按照规定和方法进行正常的日常生产外,还要随机抽取一些样品做安全检查。确定抽样无误,不影响生产之后,才正式投入批量生产。通常白班和中班的时间约为七个小时,实行人性化的管理,留出吃饭和休息的空余时间,确保每个机器都配备一个专业的操作人员,部分工位安排2名。

2.2 生产物流分析

在员工就位之前,生产物料需要输送到相关生产线上,所以在生产物料分批输送过程中,很容易造成混乱和少件的情况。为了避免这一情况的出现,需要按批次的输送,并且掌握输送规定的时间和生产的频率。确保在上一批次操作人员即将结束生产之前,将第二批次的相关生产资料输送到生产线上,形成一个良性的平衡与循环,在生产线之间与不同生产线之间的联系都是由人工完成的,所以就需要耗费巨大的人力资源,无形之中增加了人工的成本,在距离较远的生产线之间设置暂存区,可以缓解生产的紧张压力,更好地为良性生产服务。

3 结语

本论文的主要内容是精益生产模式下焊接车间生产线的改进研究,以精益思想为指导,根据改进方案修改设备布局、产线节拍、人员配置等,生产企业对于生产流程进行优化升级,避免不必要的浪费和损失,提高生产的效率,减少生产的流通成本,在企业内部实现资源的合理配置和利益的最大化。