重整再生气脱氯技术的工业应用发展

李福成(中国石油化工有限公司天津分公司,天津 300270)

1 脱氧技术与重整催化剂再生工艺概述

应用最广泛的催化剂再生系统主要采用UOP工艺和IFP工艺,这两种工艺之间的差别在于利用不同的再生气循环方式,前者采用湿冷循环,利用碱洗工艺对外排的再生气进行脱氮处理后再行排放;后者采用干冷循环,未进行干燥脱水环节的设置,采用碱洗后干燥循环的方式进行循环再生气的处理[1]。

传统的碱洗工艺具有操作复杂、设备昂贵、投资大等问题。另外随着设备运行时间的增长,其脱氮效果也会逐渐减弱,再生回路设备容易出现腐蚀现象。随着脱氮技术的不断发展,碱洗工业逐渐被其他更先进的工艺所代替,再生气脱氮剂及脱氮技术在工业中得到了广泛应用。

2 固态脱氯技术应用

2.1 再生气脱氧剂应用原理

脱氯剂是固态脱氮技术的核心部分,在化工生产过程中广泛应用于气体和液体脱氮环节。按照活性组分进行分类,其可分为钙系、浸碱氧化铝、铜系等,在重整装置应用过程中,可按照脱氮对象将其分为重整氢低温脱氮剂、预加氢高温脱氮剂、重整生成油脱氯剂和再生气脱氯剂等[2]。再生气脱氯剂能够适用于较为严苛的生产环境中,且在温度较高的条件下,能够达到较高的脱氮要求。

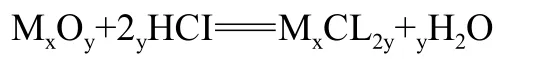

HCI脱氮剂进行无机氯脱洗的原理主要为:脱氯剂的有效金属组分M和原料中的HCI进行反应,从而金属氯化物得生成固定。其反应公式为:

作为酸碱中和反应,可采用I、II族中金属元素等,原料中如有有机氯的成份,无法被脱氯剂有效吸收,则需要加入如钴钼催化剂等加氢转化催化剂,有机氯在催化剂的作用下氢解后再被脱氯剂所吸收。

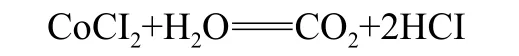

钴钼催化剂在氢解反应时,会对部分氯化物进行暂时吸收,其中氯含量最高可达到2%,之后再进行解析处理。原料烃中如有含氧有机氯化物,如CoCl2等,如采用加氢的方式,通常采用水解的方式对其进行HCI的转化。

在实际应用中发现,脱氯剂采用以氧化锌、氧化钙、硅藻土、氧化铝等活性成份的脱氯剂,应用表现理想。

2.2 应用现状

目前在很多脱氯剂生产和研究企业,由于再生气的特殊性质,针对重整再生气脱氯技术的研究力度还较为薄弱[3]。

之前化工研究院开发出一系列脱氯剂,能够针对不同工艺条件和不同原料的要求进行应用。另外对碱性工艺进行替代;之后针对再生气脱氯技术进行了研究和开发,其中最新型的脱氯剂产品为T412Q,使氯化氢从重整催化剂再生气体中有效排除,具有使用温度高、球状成型、抗二氧化碳和高水汽等特点,氯容量明显高于其他产品,并使脱氯剂的使用寿命得到延长,在工业中得到了广泛应用。

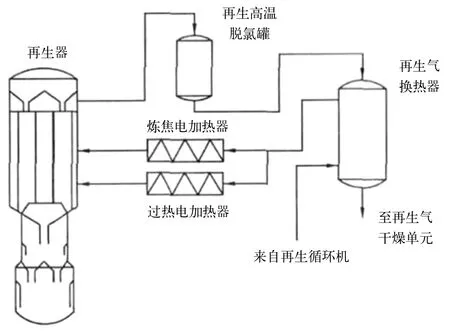

针对连续重整再生单元的工艺特点加强研究,加强载体组分、活性组分和成型方法的筛选和研究,对重整再生烟气脱氯剂进行进一步的研发,并将其投入工业化实践应用。其应用工艺流程如图1所示。

图1 再生气脱氯工艺流程

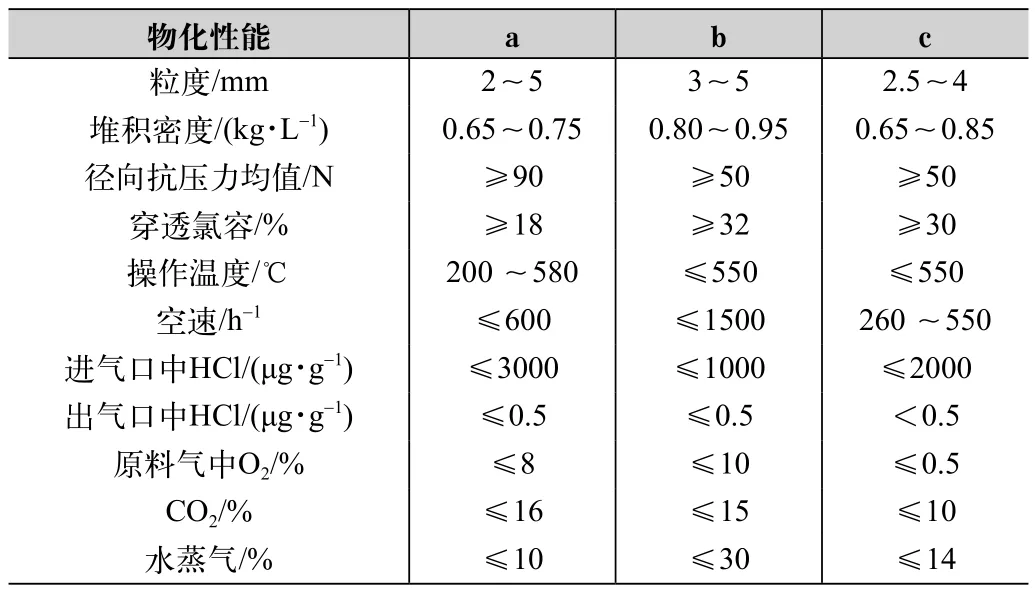

在实际工业应用中发现,脱氯剂的脱氯性能较好、抗碳酸化能力较强、易于拆卸、不泥化、不易强块等优点,通常使用寿命约为四个月[4]。另外脱氯物化性能及使用条件如表1所示。

目前针对再生气脱氯剂的研究不断加强,开发出不同类型的脱氯剂。脱氯剂如果不适用生产环境,会造成设备堵塞、腐蚀装置的情况,甚至在脱氯剂使用过程中出现组分流失,使重整催化剂对下游的装备和催化剂造成二次污染,或是重整催化剂的使用受到影响[5]。另外在使用过程中需要对其定期进行更换,否则会造成环境污染和废弃物的处理量的增加。

表1 脱氯剂的物化性能及使用条件对比

3 结语

在工业应用中,通过强化再生气脱氯剂方面的研究力度,使脱氯剂实现国产化的同时,促进了再生气脱氯剂的要求得到充分满足,并得到广泛应用,但目前脱氯剂的使用寿命仍然较短,对此的研究还需要不断加强。另外对传统碱洗技术的升级,使碱洗中和传统技术得到改进,并对重整催化剂的氯含量进行了有效补充,使氯内部循环得以实现,使其成为有效的清洁生产技术,通过固态脱氯剂应用的有效补充,使再生气的清洁处理得以实现的同时,也使脱氧剂的使用寿命有所延长。