DCC装置针对干气中C3含量超标原因分析与对策

李广洋(中海油东方石化有限责任公司,海南 东方 572600)

1 本装置现状

1.1 工艺流程

本装置吸收稳定系统工艺流程为富气经气压机压缩加压后,经空冷、冷凝器进入凝缩油罐进行气液分离,罐顶分离的富气进入吸收塔,液体为凝缩油进入解吸塔。富气进入吸收塔后自下而上,分别与吸收剂粗汽油、补充吸收剂稳定汽油接触,富气中C3及以上组分被吸收下来变为贫气,贫气会携带部分汽油组分进入再吸收塔底与轻柴油逆向接触进行吸收,汽油组分被吸附返回分馏塔回收。干气从再吸收塔顶离开装置。吸收塔底油经泵携带回收的LPG组分打回空冷前最终进入解吸塔。凝缩油进入解吸塔通过塔底及中部加热,解吸出C2轻组分。解吸气回到空冷前最终进入吸收塔。解吸塔底脱乙烷汽油进入稳定塔进行分离,上部出LPG,塔底的稳定汽油作为补充吸收剂进入吸收塔。这就是本装置吸收稳定系统的大致流程。

1.2 现状分析

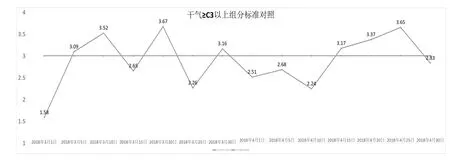

如图1所示,干气C3超过3%以上体积比,即影响了液化气C3及以上组分收率。催化干气作为催化装置副产品,它的产品价值较低,只相当于液化气的三分之一左右,干气C3以上组分过高,将会直接影响经济效益。因此降低干气的C3含量,是装置亟待解决的问题。

图1 DCC装置中的干气成分

2 原因分析

2.1 循环水温

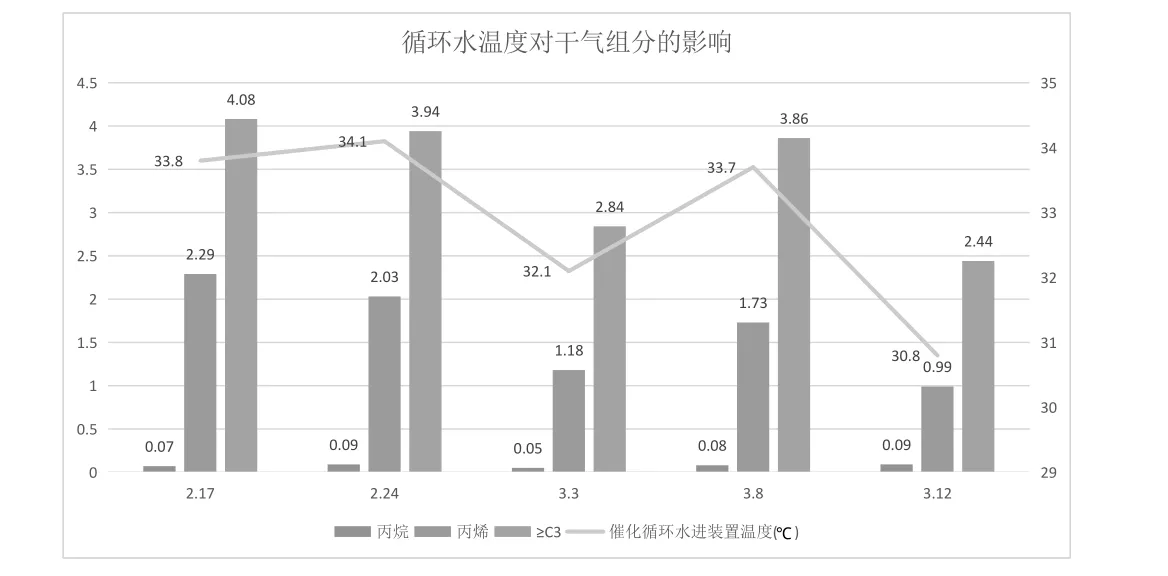

气体的吸收过程热量流动主要是放热,降低吸收温度,可推动吸收过程的进行,进而有效的提高吸收剂对气体的吸收进程。在影响吸收塔温度的因素中,都利用了与循环水换热的冷却器,所以循环水的温度变化对吸收塔温度影响较大。DCC装置循环冷水控制指标在≤33℃,DCC装置的进装置循环水温度超标达到34℃,此时装置冷却器会效率降低。降低循环水的供水温度从而降低吸收塔的控制温度,吸收塔的吸收效果明显好转,干气C3以上组分明显下降。但是循环水温度只能适当调节,因为富气中的轻组分更容易被较低温度的粗汽油温带走,使其作为吸收剂的效果下降。在装置处理量不变的情况下粗汽油量不变,气体吸收推动力下降,吸收效果变差。另外,粗汽油冷后温度过低会一定程度的改变富气组成,使富气组分变轻,导致气压机入口流量不足而发生喘振现象。四个取热中段需要水温低,而粗汽油冷后温度又不能过低,两者相互抑制。所以循环水温只能是适当调节。

通过对图2中数据分析可知,循环水温度对吸收效果的影响显著,DCC装置控制循环水温度在32℃,吸收塔顶温度控制在42℃,干气C3以上组分的含量有显著的降低。

图2 循环水温度对干气组分的影响

2.2 解吸气量

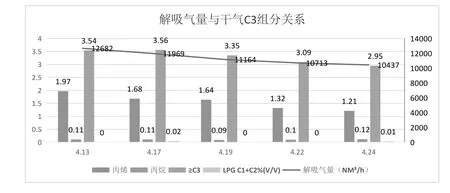

解吸与吸收是完全相反的两个过程,即吸收是用吸收剂吸收干气中C3组分;而解吸则是通过塔底及中部加热,使凝缩油中C2轻组分解吸出来。DCC装置为双塔流程,解吸气要经过降温才能进入凝缩油罐V-302,所以解吸塔压力要比吸收塔压力高0.05~0.1MPa[2]。调整解吸气量,控制脱乙烷汽油不含轻组分,只有通过调整解吸塔的温度来进行控制。

解吸塔的温度来源主要通过其中部和底部的重沸器带来的热量进行控制。解吸塔温度要控制适中,若塔内温度过低,脱乙烷汽油会携带C1、C2成分,造成稳定汽油塔压力过高,排放不凝气,使液化气带C2组分,不仅损失液化气,也加大了气压机的负荷。但若解吸塔内部操作温度过高,解吸气量大,避免不了部分C3及以上组分被解吸出,使C3、C4成分在于凝缩油罐和吸收塔、解吸塔之间不断循环,导致吸收塔操作强度加大,影响吸收反应的效率。此时若不及时调整吸收剂用量,被携带的C3及以上组分进入干气系统,这就造成了干气中的C3含量超标。

图3是解析气量与干气C3组分的关系。通过对图内数据的分析,随着T-302底温度不断提高,解吸气量增大,液化气LPG含有C1、C2含量下降,但干气中C3比重亦有上升趋势。因此,解吸气量偏大是致使干气C3比重超标的缘由之一。在满足稳定塔液化气C2含量的前提下,应该尽量降低解析塔解析气量,以降低吸收塔负荷。由于对液化气的分析不能随时进行,所以解吸塔底温度可通过稳定汽油塔顶回流罐V-302不排放不凝气前提下,调整解吸温度,来控制解吸气量。通过对装置操作数据分析,DCC装置解吸塔底温度控制在97℃最佳。DCC装置将解吸塔的底温控制在97℃左右,解吸气量在10500Nm/H,干气C3及以上组分减少。

图3 解析气量与干气C3组分的关系

2.3 补充吸收剂品质

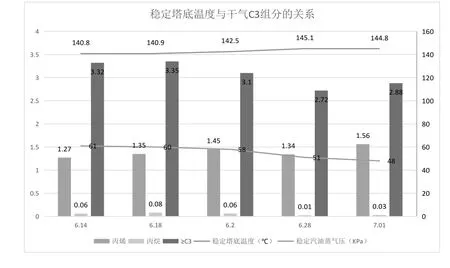

吸收塔补充吸收剂的稳定汽油和粗汽油组分相比,蒸气压较低,对干气中C3以上组分的吸收效果明显好于粗汽油[3]。在保证液化气中C5含量不超标的前提下,尽量提高稳定塔的精馏效果,降低稳定汽油中的C4含量,控制好稳定汽油蒸汽压,可以吸收更多富气内含有的轻组分,从而大大减少了干气中的C3以上组分含量。

通过对图4分析,在实际生产中,DCC装置稳定塔底温度自140℃逐步提高到145℃左右,汽油蒸气压下降,补充吸收剂品更好,干气C3 及以上组分比重下降趋于正常值。

图4 稳定塔底温度与干气C3组分的关系

3 根据以上原因分析,DCC装置采取对策

(1)循环水温度对吸收效果的影响显著,DCC装置控制循环水温度在32℃,吸收塔顶温度控制在42℃。

(2)补充吸收剂控制90t/h;保证液气比在2左右。

(3)解吸塔底温度控制在97℃左右,保证解吸气量在10500~11500Nm3/h。

(4)稳定塔底温控制在不低于145℃。

4 结语

DCC装置通过多个措施的实施,干气中的C3含量下降至2%以下,液化气中C3收率提高了0.5%左右。这充分证明了随着工艺不断优化,降低干气中C3以上组分含量,提高液化气C3收率取得了显著成效。