切顶卸压留巷技术在岳城煤矿顺槽的应用

宋乃彬

(山西晋煤集团凤凰山矿,山西晋城 048006)

切顶卸压留巷技术是何满朝院士近年来提出并广泛应用的一种新型巷道布置技术,其核心是通过水力压裂或定向爆破等方式,对采空区一侧顶板进行人工致裂,将顶板围岩应力的传播通道切断,有效降低巷道及工作面顶板应力,并通过补强顶板、临时支护和挡矸支护的共同作用下实现无煤柱开采,达到提高巷道掘进效率、降低开采成本、提高煤炭回收率的目的。目前该技术在我国中厚以下煤层矿井已得到成功应用。据不完全统计,切顶卸压能使掘进效率提高25%~35%,使工作面回采率提高15%~30%[1]。因此,该项技术的推广应用,对提高矿井资源回采率、实现矿井安全生产尤为重要。

1 概况

1309(上)工作面是岳城矿东翼第九个上层采面,所采煤层为3#煤,北为东翼辅助运输巷、东翼回风配风巷、东翼回风大巷、东翼轨道大巷、东翼皮带大巷,西为Ⅲ3308(下)工作面(已回采),东、南均为矿界。煤层底板标高为+376.5~+408.8 m,煤层平均厚度6.26 m,采高为2.9~3.1 m,为分层开采方式。煤层倾角为1°~4°,平均3°。13091巷为该面进风顺槽与切顶巷道,锁口段断面为6.1 m×2.4 m,顺槽段为4.4 m×2.4 m。根据巷道设计要求,巷道保护煤柱宽度一般为30 m,会造成大量的煤炭资源损失,且1309(上)工作面顶板受到的集中应力大,对尾巷支护和采空区瓦斯治理造成很大威胁。因此非常有必要在13091巷采用切顶卸压留巷技术,以确保工作面安全高效回采。

2 技术分析

切顶卸压技术原理对比见图1。

图1 切顶卸压技术对比

由图1可知,未采用切顶卸压的巷道会受到来自采空区侧的横向推力(F推)、煤柱对上部围岩的纵向摆力F转及自重FG,这三个力的综合作用,是造成巷道推移变形的主要原因[2]。而切顶卸压则直接将采空区侧顶板直接纵向切断,使采空区老巷顶板整体垮落,只需对顶板围岩自身重力进行支护,巷道维护难度大大降低。

对1309(上)工作面采用切顶卸压和恒阻大变形锚索补强相结合,对开采煤层围岩进行地质力学特征分析,得出理论研究切顶高度、切顶角度、炮孔间距等预裂参数,分析现有支护情况下巷道围岩的变形特征,研究该种顶板条件下的支护机理,确定切顶卸压沿空留巷超前加固支护参数及配套技术,分析工作面后方矿山压力动压影响区范围,确定滞后临时支护参数和恒阻锚索规格。

3 实施方案

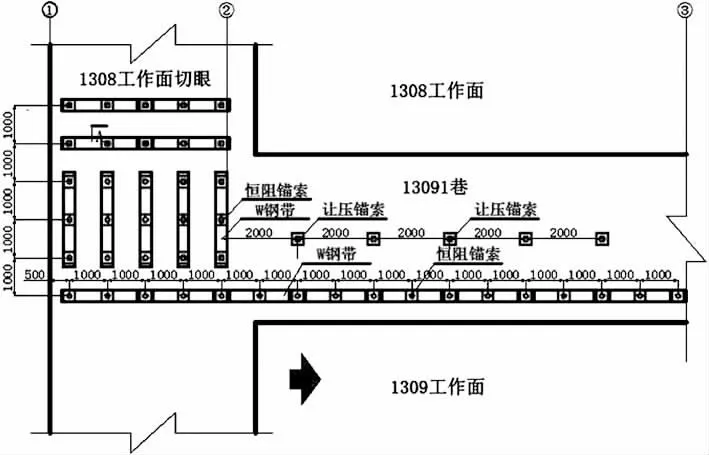

3.1 巷道补强加固

在顶板预裂前,首先使用恒阻锚索、让压锚索及W钢带对13091巷顶板进行补强加固。结合13091巷地质条件,补强锚索长度暂定为9300 mm,直径21.8 mm。锚索加固分为两个区域(图2),第一个区域为沿空留巷起始位置的锁口加固区域(①~②段);第二个区域为沿空留巷中间段加固区域(②~③段),见图2。

图2 13091巷补强加固

沿空留巷起始位置的锁口加固:在沿空留巷的起始位置①~②段,打设密集锚索进行巷道锁口加固和补强支护,见图3。

如图3,对①~②段锁口补强支护采用7.3 m的恒阻锚索,每排4根,间距1 m,排距1 m。顶板区域采用让压锚索与W钢带相连接,暂定让压值为30±2 t,预紧力不小于25 t。

图3 锁口段补强支护断面(此图不清晰)

沿空留巷正常段加固:在沿空留巷的②~③段打设恒阻大变形锚索(和常规锚索)加固,见图4。

图4 正常段补强支护断面

如图4,在顶板共打设2列锚索,钢绞线采用Φ21.8 mm×9300 mm,第一列采用恒阻锚索补强,距留巷帮700 mm,排距1 m;第二列采用让压锚索补强,与第一列间距1.5 m,排距2 m;锚索垂直于顶板方向布置,让压值为30±2 t,预紧力不小于25 t。

3.2 定向预裂切缝

(1)钻孔角度。根据采高的不同,顶板定向预裂钻孔角度结合顶板岩石力学参数、工作面顶板垮落情况、煤层倾角等因素综合确定,选择切缝角度为15°,方向为铅垂方向,倾向采空区侧。

(2)钻孔深度。结合预裂切缝深度临界设计公式[3]、初步分析顶板岩层分布状况及关键层位等现场实际,将切顶深度(斜长)暂定为12 m。

(3)钻孔间距。13081巷顶板为砂岩,根据以往的施工经验,为保证最终的切缝效果,炮孔间距采用500 mm、600 mm、700 mm三种方案试验。最终通过现场钻孔预裂爆破的窥视效果,确定最佳的钻孔间距。本方案参数暂按500 mm间距来计算。

(4)切缝孔布置。设计切缝孔距工作面帮200 mm,沿13091巷顶板平行布置一排,间距暂定500 mm,切缝孔直径Φ45 mm,深度12 m。

3.3 定向预裂爆破

根据13091巷顶底板围岩条件,直接顶与基本顶厚度为13.3 m,爆破孔深12 m左右,炮眼之间间隔0.8 m,每孔装药20卷,使用两枚电雷管(单电雷管阻值≤0.1欧),使用双缝定向预裂管进行装药,见图5。

图5 爆破预裂装药

3.4 临时加强支护

对工作面支架进行临时加强支护,超前切顶区位于超前支护区之前,在这个区域内主要进行超前预裂切缝及顶板补强支护。超前预裂爆破及顶板补强支护应在超前支护区随工作面推进过来之前完成,切缝位置应超前工作面30 m。成巷稳定区位于之后滞后临时支护区之后,工作面附近的顶板运动对巷道产生较小的影响,且采空区内顶板岩层运动基本趋于稳定,此时回撤滞后临时支护,只保留巷帮挡矸防护即可。滞后临时支护区域位于工作面后方200 m范围,实施沿空留巷后,可根据现场矿压观测结果,再优化滞后临时支护区长度,以及进一步优化其他工艺。

3.5 巷帮挡矸防护

工作面后方留巷巷帮挡矸防护采用“挡矸金属网(钢筋网)+可伸缩U型钢+木板背帮”进行挡矸防护,为防止移架后顶板直接垮落窜入巷道,应做到移架后及时将挡矸金属网(钢筋网)和可伸缩U型钢与过渡支架平行安装,若移架前、端头支护移动前没有安装到位,则不能移架、不能前移端头支护,巷帮挡矸防护设计见图6。

图6 巷帮挡矸防护设计

金属网(钢筋网)相互搭接组成挡矸金属网,使用29U/1800-01型可缩性U型钢支架,搭接长度不小于1000 mm,间距500 mm,每排1组可伸缩U型钢;对留巷帮与可缩性U型钢支架接触不充分部位,采用木板背帮。端头过渡支架移架后,紧贴支架先搭接挡矸金属网,再架设挡矸U型钢,挡矸金属网和挡矸U型钢都位于切缝下方靠巷道采空区一侧,紧贴切缝边缘,与液压支架平行布置。单杠U型钢下扎不小于100 mm,在架设前需要做柱窝,柱窝低于巷道底板100 mm,长×宽×高=180 mm×140 mm×100 mm。

4 效果验证

2018年6月开始在1309(上)工作面进行了切顶卸压作业,在13091巷和工作面回风巷相同位置进行了切顶后效果观察,其未切顶段(图左)和切顶段(图右)对比效果见图7。

图7 切顶卸压段效果对比

由上图可见,未切顶段顶部工字钢棚梁中部已明显变形,采空区侧巷帮柱腿受挤压弯曲严重,切顶卸压段顶部和采空区侧变形不大,巷道成型效果较好。说明来自上方围岩和采空区侧的叠加应力是造成巷道变形的主要原因,切顶后基本消除了巷道顶部和侧向的叠加应力,实现了巷道的支护安全。

5 结语

对岳城煤矿13091巷进行了切顶卸压技术应用实践。依据现场顶板围岩特性、厚度确定了切缝位置、预裂深度、爆破强度、钻孔角度、深度间距和切缝孔布置等技术参数,制定了巷道临时加固和挡矸措施。经过现场验证,切顶卸压段顶部和采空区侧变形都在规程允许范围之内,巷道成型保持良好。该技术工艺能为其他工作面的开采设计提供一定的技术借鉴作用。