600 MW超临界火电机组低低温省煤器管失效分析

陈志荣,房璐璐,王 鲁

(华电电力科学研究院有限公司,杭州 310030)

0 引 言

省煤器是现代锅炉不可缺少的受热面,它吸收利用尾部烟道中的烟气热量,加热锅炉给水,达到节约燃煤的目的。但由于锅炉燃用煤质较差、煤种多变或烟速设计过高,中国省煤器泄漏和爆管事故占机组事故比例较大[1]。

针对省煤器的腐蚀泄漏问题,付国霞[2]等将其分为3类:

1)磨损以及汽水分层造成管子破裂而泄漏

在省煤器垂直管段不会出现汽水分层现象。正常流动的水平管,只要汽水混合物流速较高,在搅动的作用下,汽和水混合得比较好,就不会出现分层。在分层流动时管子下部有水冷却,水在流动中放热系数很大,管壁不会超温。而管子上部没有水膜冷却,但蒸汽所占份额又比较大,蒸汽的放热系统较低,因此上部管壁可能超温而导致破裂,当发生汽水分层时由于水面的波动,在水面附近的管壁温度就会波动,时而与汽接触温度上升,时而与水接触温度下降,使金属发生疲劳而损坏。此外,磨损会使省煤器管道强度下降,进而产生泄漏。这些属于物理损坏。

2)低温腐蚀

低温腐蚀是一种化学损坏,是指由于烟气露点(即酸露点)的提高,使低温受热面在壁温低于露点以下的部分有大量硫酸蒸气凝结,造成该处受热面金属的腐蚀破坏[3]。低温腐蚀过程是多种化学物质在高温下共同对管壁进行的复杂的动态腐蚀过程,其形成和发展取决于烟气中SO3和水蒸气的含量,腐蚀的速度与酸的浓度、金属壁温度以及材料性质等有关[4]。燃煤锅炉烟气的低温腐蚀是锅炉运行过程中的普遍现象, 直接影响到锅炉的安全与经济运行[3]。

3)焊接质量不好造成的泄漏

管材的质量不过关是省煤器泄漏的一个重要原因;另外,由于管束的焊口很多,焊接质量不好,从焊口处泄漏的现象也很普遍。

为探究电站锅炉省煤器的腐蚀和改进问题,国内外诸多专家学者从各个环节进行了大量的研究。郑德升等[1]在其论文中提出了众多案例,均是磨损泄漏,其中包括广东连州发电厂一期2台420 t/h锅炉低温省煤器[5]、谏壁发电厂8号锅炉、陡河发电厂HG-670/140-9型锅炉等,均以改变省煤器结构的方式增加了省煤器的使用寿命。

在省煤器低温腐蚀方面的研究也很广泛。 MOBIN M等人针对电站锅炉省煤器管的低温腐蚀情况,建议采用特殊材料包覆管壁的方法来防止低温腐蚀的发生[6];王然等人的研究结果表明,通过采取降低锅炉排烟温度或改善锅炉设计、运行调整和入炉燃料质量等措施可减轻低温腐蚀的影响[7];张基标等人通过在模拟试验和工程实践验证的基础上,新提出的烟气露点经验公式可以比较准确地判断烟气露点和低温腐蚀情况,并指出控制锅炉烟气低温腐蚀的本质即严格控制锅炉低温受热面金属壁温[8];曹艳等人认为造成锅炉部件发生硫酸腐蚀的温度为壁面酸露点,而该温度远低于常规意义上的烟气酸露点[9];杜京武等人通过热力分析计算认为翅片管省煤器存在的吸热量过大、汽温偏低、热风温度下降等问题[10]。

某发电公司600 MW超临界火电机组的低低温省煤器结构为模块化方翅片管结构,管子材质为耐硫酸露点的ND钢,该钢种被普遍认为是国内最理想的耐硫酸低温腐蚀用钢材,且广泛应用于制造在高含硫烟气中服役的省煤器、空气预热器、热交换器和蒸发器等装置设备[11]。该电厂的低低温省煤器累计运行时间约为16 640 h便出现泄漏状况。为了探究其泄漏原因,对取样管的宏观形貌、化学成分、金相组织微观形貌和表面垢样的化学组成方面进行了综合分析,探究了600 MW超临界火电机组低低温省煤器的失效机理和失效类型,为国内同类型锅炉分析类似失效状况提供理论依据。

1 研究对象概况

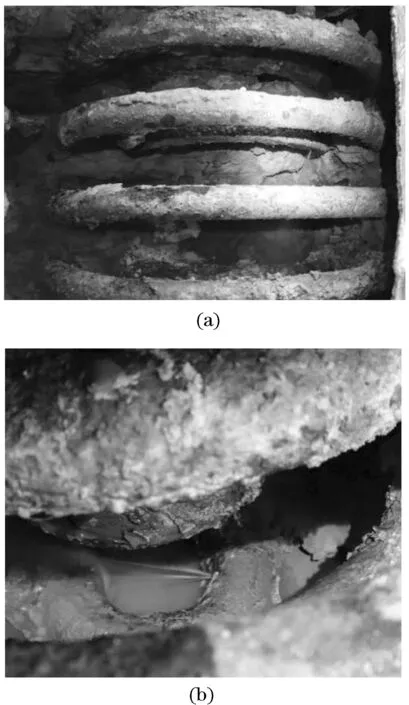

由某电厂提供的材质为ND钢(即09CrCuSb)的低低温省煤器泄漏管段规格为Φ38×4 mm,该管段所在部件累计运行时间约为16 640 h,该部件所在机组于小修期间曾使用消防水进行冲洗,小修后启炉运行3个月后发现烟道滴水情况,割除烟道侧部封板后发现弯头部分漏水,同时侧部封板内积灰严重,管道表层存在剥落现象并可见一处明显泄漏点,泄漏管段现场宏观形貌如图1所示,共计发现9处泄漏点,均位于烟道外部侧封板内弯头部位,具体位置如图2及表1所示。

图1 泄漏管段现场宏观形貌

图2 低低温省煤器堵漏位置示意图

表1 泄漏点位置管道编号

2 试验及结果分析

2.1 宏观形貌分析

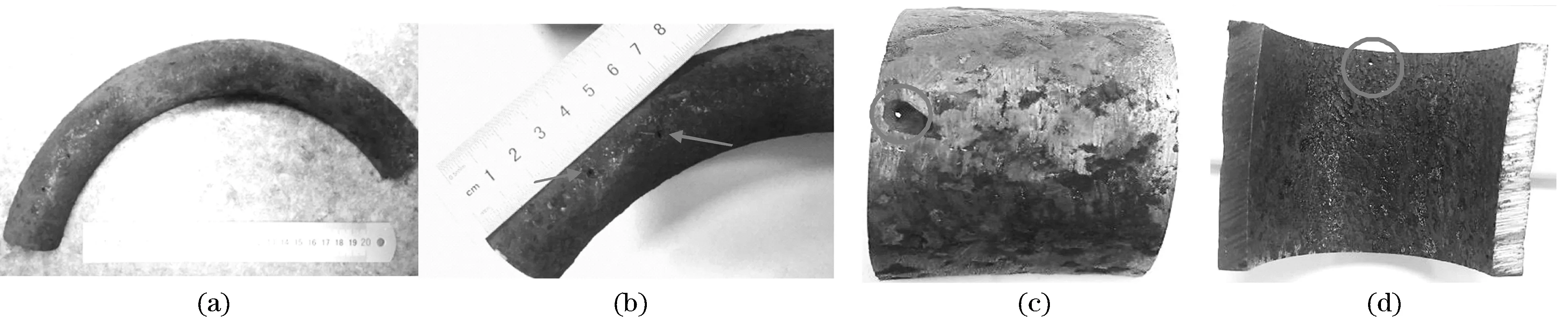

低低温省煤器泄漏管段样品宏观形貌如图3所示,该管段为低低温省煤器冷段上第7层第2根弯管。针对该管段进行管径及壁厚测量,未发现明显胀粗及减薄现象。由图3(a)及图3(b)可知,送检管段的外表面呈现大面积均匀的凹凸不平,同时存在两处直径约为3mm的宏观泄漏点;从图3(c)中可观察到泄漏点凹坑由外壁向内壁发展呈现坑穴状,此类凹坑为管壁受腐蚀后形成的腐蚀坑,该形貌为典型的坑蚀穿孔[11];剖开泄漏处管道,从管子内表面观察泄漏点,宏观呈现为一圆形孔洞(见图3(d)),圆孔周围内壁形貌相对光滑但存在锈色附着物。

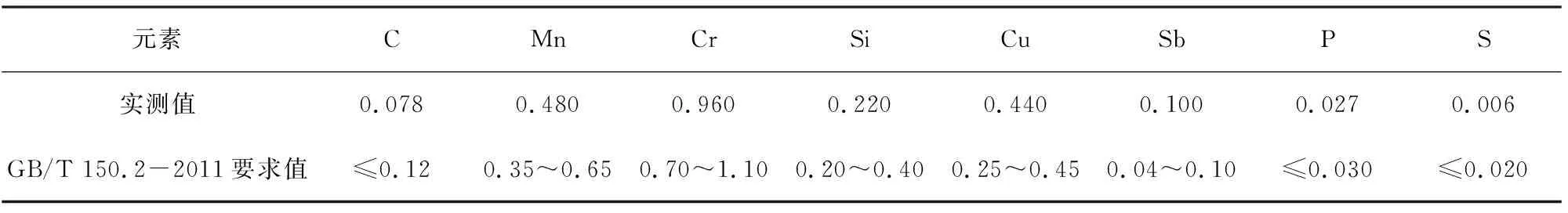

2.2 化学成分分析

从样品弯管上切取块状试样,采用美国热电型号为ARL8860的台式直读光谱仪对其所含主要合金元素进行分析,检测结果见表2,各化学元素含量均符合标准要求[12]。

图3 低低温省煤器泄漏管段宏观形貌

表2 化学成分分析结果

2.3 金相检验

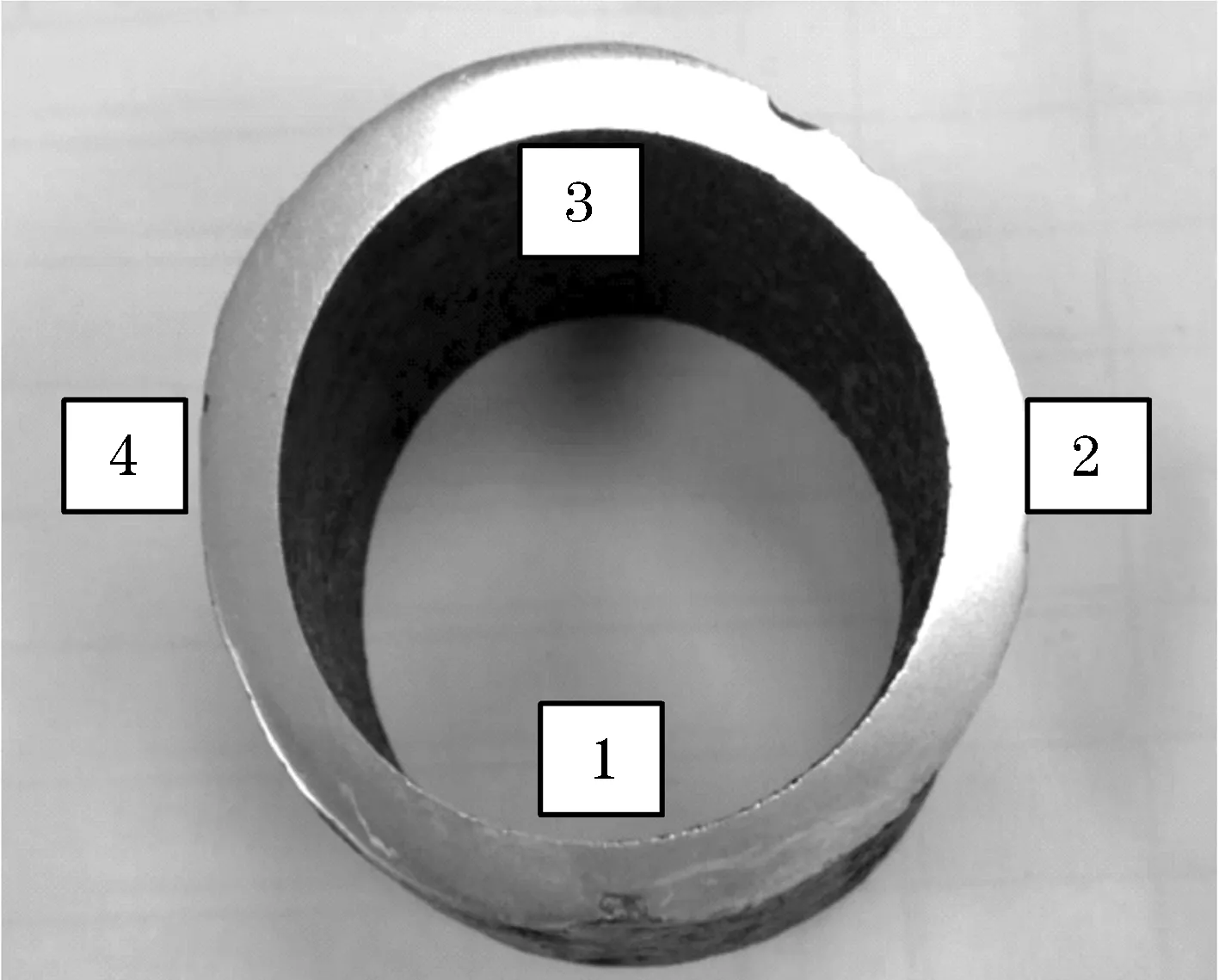

对图4所示样品,采用德国徕卡型号为DMI5000M的金相显微镜进行金相显微组织分析。图5、图6为图4中1号、3号位置的金相组织照片,每个位置分别观察了管外壁、管壁厚中部、管内壁。可以看到1号位置外壁、中部及内壁显微组织均为铁素体加珠光体加碳化物,外壁组织中存在明显的腐蚀坑、孔洞及沿晶微裂纹,中部及内壁组织中碳化物在晶界处聚集长大、粗化,局部呈链状或条状分布。3号位置外壁、中部及内壁组织均为铁素体加珠光体加碳化物,碳化物明显在晶界处聚集长大、粗化。

图4 低低温省煤器失效管段试样

图5 1号位置显微组织照片

图6 3号位置显微组织照片

2.4 扫描电镜检验

对图3(c)所示样品的孔洞处采用泰思肯型号为TESCAN VEGA3 LM的扫描电子显微镜进行显微组织观察,试验结果如图7所示,由图7(a)可见凹坑边缘分布着许多沿晶微裂纹,图7(b)中则可观察到孔洞凹坑周围附着了较多的腐蚀产物。

图7 孔洞部位扫描电镜形貌

2.5 X射线衍射分析(XRD)

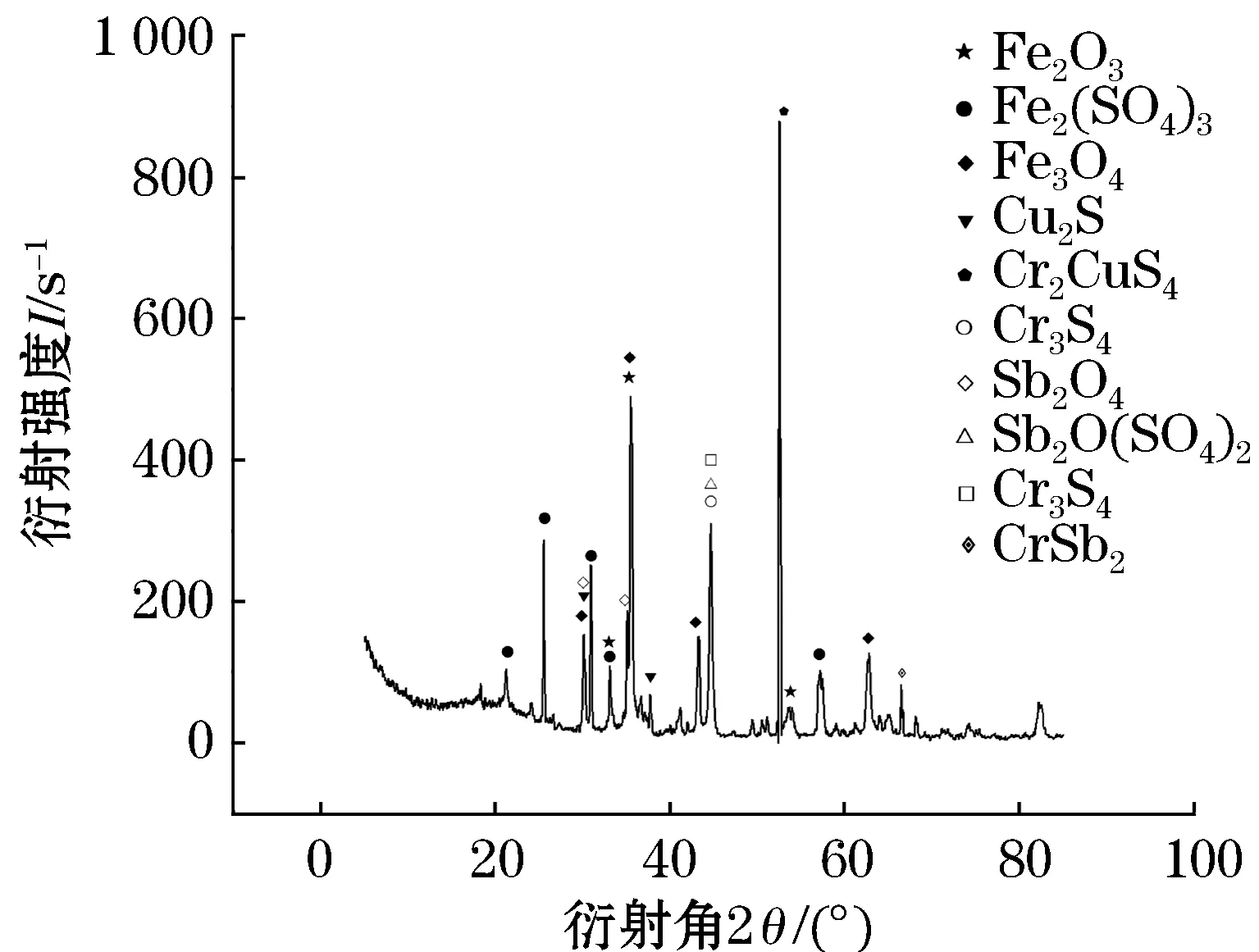

为确定腐蚀产物的具体成分,对低低温省煤器管壁的腐蚀产物取样,并采用日本理学型号为Smartlab(3 kW)的X射线衍射仪进行检测,结果如图8所示。从低低温省煤器管壁腐蚀产物的XRD检测结果表明腐蚀产物物相构成主要为Fe、Cu、Cr、Sb元素的硫化物及氧化物,由此可初步判定该取样管的腐蚀是由硫酸腐蚀所引起的。

图8 低低温省煤器表面腐蚀产物的XRD分析

3 分析探讨

在现场检查中发现,发生泄漏的低低温省煤器管段表面积灰严重,管道表层存在剥落现象,并可见一处明显泄漏点。取样管未发现明显胀粗及管壁减薄现象,外壁大面积呈现均匀的凹凸不平,同时存在2处直径约为3 mm的坑蚀穿孔泄漏点。宏观形貌检查结果表明,取样管段具有明显的低温腐蚀特征[13]。

金相检验结果表明,泄漏侧及泄漏对侧的金相组织为铁素体加珠光体加碳化物,碳化物明显在晶界处聚集、长大、粗化,结合扫描电镜孔洞部位形貌特征可见泄漏点周围分布着大量的沿晶微裂纹及腐蚀产物。XRD分析结果表明,泄漏点周围腐蚀产物主要由Fe、Cu、Cr、Sb元素的硫化物及氧化物构成,由此可初步判定该取样管的腐蚀是由硫酸腐蚀所引起的[14]。结合该省煤器为模块化方翅片管结构,容易造成省煤器烟气下游某些部位温度偏低,当含有SO2、SO3和CO2的高温烟气遇到温度低于烟气露点(烟气中酸蒸气的凝结温度)的部件(省煤器、空气预热器)时,部件表面凝结的水膜与SO2、SO3和CO2会结合形成酸性溶液对管壁进行复杂的动态腐蚀过程[15],进而导致金属产生均匀性低温腐蚀直至泄漏失效。

4 结 语

结合低低温省煤器现场泄漏情况以及对取样管的宏观形貌分析、化学成分分析、金相检验、扫描电镜检验、X射线衍射检验,对某电厂600 MW超临界火电机组低低温省煤器泄漏原因进行了深入研究,分析结论和建议如下。

1)取样管的化学成分完全符合相关标准对ND钢的要求,材料不存在相关缺陷;宏观形貌及现场检查结果呈现明显的低温腐蚀特征,结合显微组织及X射线衍射分析结果,可初步判断取样管的失效机理为腐蚀失效,失效类型为烟气侧低温腐蚀。

2)建议采取相关技术措施使尾部烟道受热面金属壁温保持在硫酸露点腐蚀温度之上,才能从根源上控制低温腐蚀现象。