批次式种子清选装置设计与试验

李永磊,万里鹏程,陈海军,冯志琴,刘伟帅,朱 明,宋建农

批次式种子清选装置设计与试验

李永磊1,3,万里鹏程1,陈海军2,3※,冯志琴2,3,刘伟帅1,朱 明2,3,宋建农1

(1. 中国农业大学工学院,北京 100083; 2. 农业农村部规划设计研究院,北京 100125; 3. 农业农村部农产品产后处理重点实验室,北京 100125)

针对试验小区种质材料“批次式、无残留、易清机、高效率”特殊加工要求,该研究采用开放式组合框架结构、变频振动清筛技术,系统集成批次供种、风选除杂、筛选分级、筛面清理等作业工序,设计了批次式种子清选装置,并对供料系统、风选系统、筛分装置等关键部件进行了设计与分析。以玉米种子为试验对象,以给料速度、振动频率、振幅、筛面倾角为试验因素,以物料净度、获选率和作业时间为试验指标,开展了四因素三水平Box-Behnken试验,建立了响应面数学模型,并进行了参数优化和试验验证。结果表明,振幅、振动频率及二者的交互作用是影响净度和获选率的主要因素;给料速度、振幅、振动频率、筛面倾角均对作业时间有较大影响;优化参数组合为给料速度0.072 kg/s、振幅5 mm、振动频率6.25 Hz、筛面倾角4.6°,在此参数下的验证试验结果为净度98.8%、获选率为99.7%、作业时间约50 s,与模型优化预测结果基本一致。生产性能试验结果表明,处理量15 kg/批时清选装置加工能力达到10批/h,各项指标均满足设计要求。研究可为种质材料及其他颗粒物料批次式清选装备的设计提供参考。

农业机械;设计;优化;种子加工;批次作业;清选装置;种子净度

0 引 言

种业机械化是涵盖农作物品种选育与试验、制种生产、种子加工等多环节的系统工程,是实现种业现代化的重要基础和前提[1]。中国种子加工机械装备经过多年发展基本能够满足种业市场需求,中国农业机械化科学研究院等单位研制了一批适应中国国情的种子加工单机与成套设备并得到广泛的推广和应用。由于田间试验种植品种多、单品面积小、间隔种植、重复试验、同步试验等特殊的种植农艺及试验需求,传统农业机械已无法满足其作业要求,田间试验机械化已发展成为特殊的、独立的机械化技术体系[2-3]。中国田间试验机械研究起步较晚,且由于作业要求复杂、技术难度较大、研制成本较高、市场培育缓慢等原因,相关研究多数停留在科研阶段,投放市场的专用技术装备缺乏,田间试验机械化已成为种业机械化发展的瓶颈[1,4]。近年来,中国小区播种机、小区收获机等品种选育与试验机械装备的研发和推广取得较大进展[5-12],但是试验小区收获的种子仍然依赖于人工或简易工具辅助清选。

目前,种子/粮食加工、谷物收获等领域的清选技术装备研究较多集中在筛分效率提升、生产能力增加及作业质量改善等方面[13-17],适用于小批量育种种质材料处理的专用装备研究相对较少,主要为簸箕、套筛等简易工具或者采用小型通用筛选机或风筛清选机(处理能力约50~100 kg/h,连续作业)等,存在手工作业劳动强度大、作业效率低,通用设备种子易残留及清机不便耗时长等问题[18-21],无法满足现代育种需求。针对试验小区种质材料“批次式、无残留、易清机、高效率”特殊加工要求,本文采用开放式组合框架结构、变频振动清筛技术,系统集成批次供种、风选除杂、筛选分级、筛面清理等作业工序,研制出适合种质材料清选作业的批次式种子清选装置,通过优化配置适用技术参数,基本实现了种质材料的批次高效清选作业。

1 装置总体结构与工作原理

1.1 清选装置作业要求

农作物品种选育与试验通常以品种试验小区(简称小区)为基本种植单位,每个小区收获的种子为1份种质材料[10,22-23]。批次式种子清选装置作业对象主要为人工或机械收获后的种质材料,功能要求是实现种子清选除杂和尺寸分选。中国育种小区面积通常为5~20 m2,如小麦与水稻区域试验小区面积多为13.33 m2[24-25]、玉米区域试验小区面积多为20 m2(实收12 m2)[26],每个小区种子质量约为5~15 kg。小区种子收获后通常采用尼龙网袋独立包装,杂质主要由秸秆杂余、碎芯与破损粒及灰尘等组成,含杂率约为4%~10%。小区种子清选加工的特殊性在于品种及数量多、单份质量少、批次作业、避免混杂且需要较高作业效率等。

1.2 总体结构

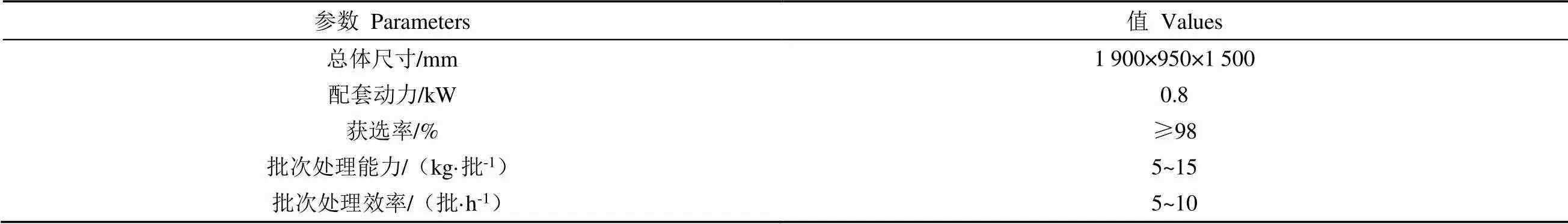

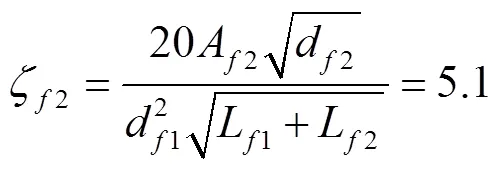

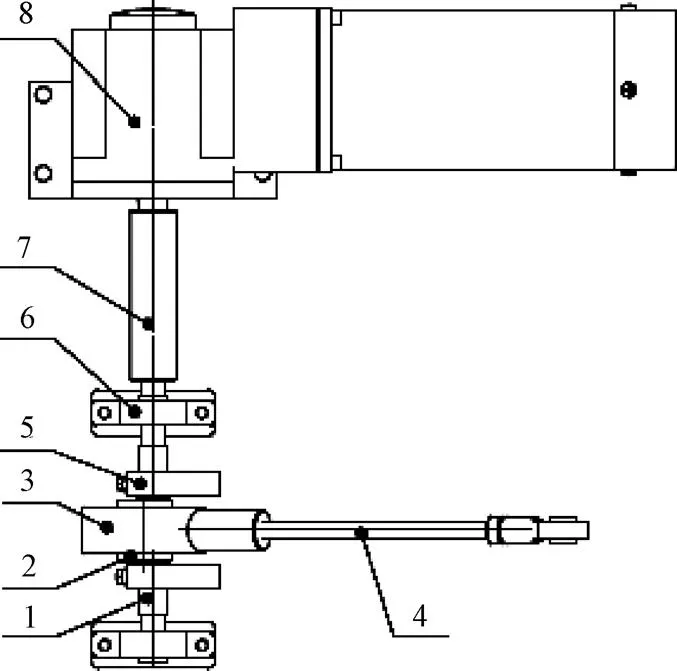

清选装置主要由机架、供料系统、风选系统、筛分装置、驱动装置及电控系统等组成,如图1所示。供料系统与筛分装置固定在机架上;风选系统由清选风道和旋风分离器两部分组成,清选风道安装在供料系统与筛分装置之间,旋风分离器安装在可移动支架上,由旋风分离器风机为清选风道提供负压气流;筛分装置为2层开放式组合框架结构,在驱动装置带动下近似往复直线运动完成筛选作业;驱动装置采用电机驱动的曲柄(偏心轴)连杆装置为筛分装置提供动力;电控系统由控制面板和控制箱2部分组成,为整机运行提供电气控制。主要参数如表1所示。

1.机架 2.供料系统 3.风选系统 4.筛分装置 5.驱动装置 6.电控系统

表1 批次式种子清选装置主要参数

1.3 工作原理

批次式种子清选装置作业过程可分为供料筛分、振动清机、工况复位3个阶段。1)供料筛分:料斗中物料由电磁振动给料器向清选风道均匀供料;较重物料经风道出料口进入筛分装置,碎秸秆等杂质经风道进入旋风分离器沉降收集,灰尘等轻杂质经布袋除尘器过滤收集;由往复振动的筛分装置完成物料分选,长秸秆等较大杂质经第一层筛面、合格种子经第二层筛面、不完善粒等较小杂质经溜板,分别由各出料口排出。2)振动清机:当供料完成后及时增加筛分装置振动频率加速物料排出,提高筛面清理质量和作业效率;及时检查筛面物料情况,根据需要采用击打筛面、停机清理等方式清除筛面残留种子等异物。3)工况复位:将振动频率、筛面倾角等恢复至初始工况,进行后续作业。

筛面倾角可以根据不同类型种子处理要求灵活调节;电控系统实现给料速度、清选风速、振动频率、筛面倾角等工作参数的控制与动态调整。

2 关键部件设计

2.1 供料系统设计

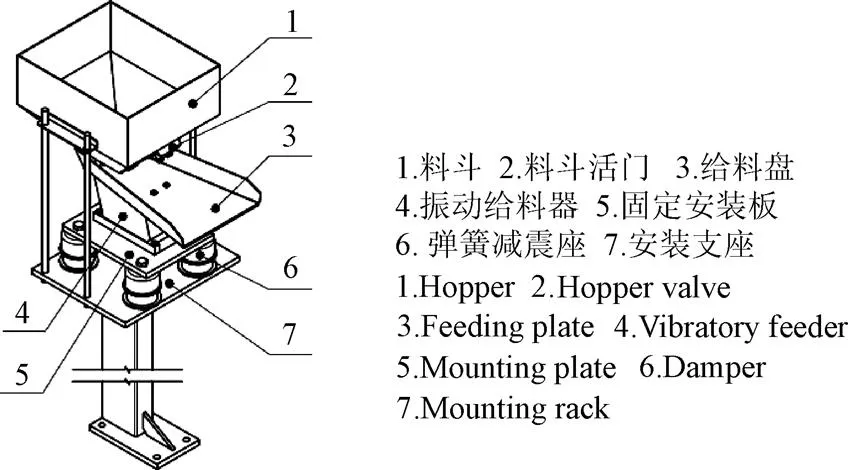

供料系统主要由料斗、给料盘、振动给料器、固定安装板、弹簧减震座、安装底板等组成,如图2所示。选用SKD140型直线电磁振动给料器[27](振幅0.5~1 mm、功率25 W、承载力50 N),配套使用SDVC31-S数字调频调压控制器(输出电压范围0~260 V)。料斗容积约0.008 m3,给料盘有效长度280 mm、出料口宽度170 mm。供料系统通过调节料斗活门开度和电磁振动给料器输入电压实现给料速度的调节。经试验,电磁振动给料器给料电压的适用范围为170~195 V。

图2 供料系统结构示意图

2.2 风选系统设计

2.2.1 清选风道设计

清选风道由风道外壳、观察窗、挡料板、导料板、调风板、调节螺杆、异形风管等构成,挡料板、导料板及调风板上端固定在风道外壳上。风道中物料在导料板和挡料板复合作用下有效分散。

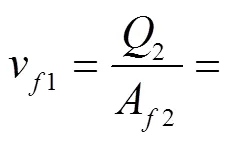

清选风道结构如图3所示。进料口200 mm×50 mm,出料口/进风口200 mm×40 mm(当量直径1约67 mm)、面积1约0.008 m2,出风口直径2为80 mm、面积2约为0.005 m2,气流与物料分离有效作用长度约100 mm。根据主要农作物种子临界速度[28],进风口最大风速1max取值为7 m/s,清选风道空气流量1由式(1)计算可得;出风口最大速度2max由式(2)计算可得。

1=1·1max=202 m3/h(1)

2max=1/2=11.2 m/s(2)

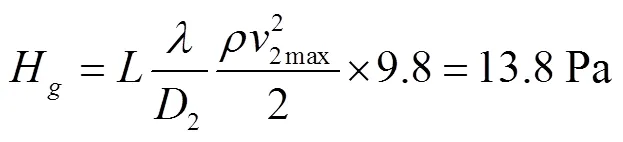

气流在清选风道中的阻力1由沿程阻力H和局部阻力H两部分构成[14,28],其中沿程阻力H作用段由风道外壳局部、异形风管、旋风分离器连接风管等组成,实际作用长度约为1 200 mm;局部阻力H由风道外壳与异形风管160°弯头阻力H1、异形风管90°弯头阻力H2、连接风管90°弯头阻力H3等3部分组成。以出风口直径2、出风口极限速度2max为基础数据进行简化计算。

式中为摩擦阻力系数;为空气密度,0.122 kg/m3;采用近似公式(4)计算。

式中ζ为局部阻力系数,ζ1=0.27,ζ2=ζ3=0.23。

清选风道阻力由式(6)计算可得。

1=H+H=68.5 Pa(6)

1.风道外壳 2.观察窗 3.挡料板 4.导料板 5.调风板 6.调节螺杆 7.异形风管

2.2.2 旋风分离器设计

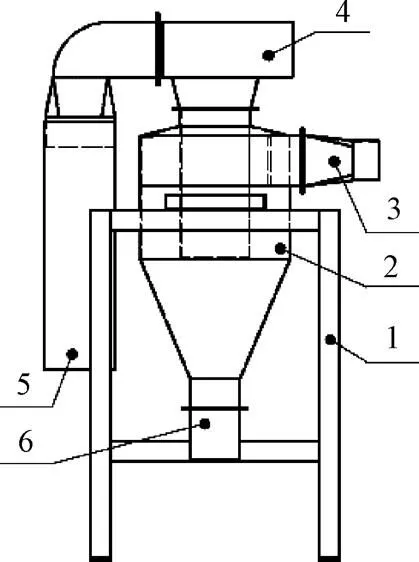

旋风分离器主要有安装架、风机、分离器、进风口、布袋除尘器、集杂桶等组成,如图4所示。

1.安装架 2.分离器 3.进风口 4.风机 5.布袋除尘器 6.集杂桶

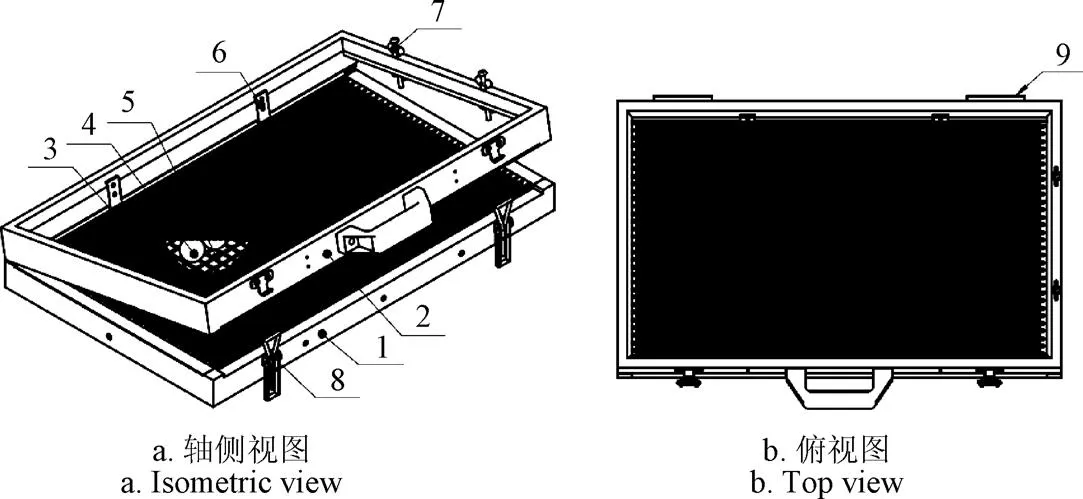

分离器系统阻力2由进风口变径阻力H1、分离器阻力H2、风机出风口变径阻力H3、布袋除尘阻力D4等组成,以进风口风速v1公式(7)简化计算可得。

式中ζ为局部阻力系数,估算ζ1=0.28、ζ3=0.23、ζ4=0.5,ζ2由公式(8)计算。

2.2.3 风机选型计算

为使旋风分离器结构紧凑,将风机与分离器连接为一体,安装在可移动安装架上。计算风量0=1=345 m3/h,风选压力损失总计约为

0=1+2=703 Pa(9)

综合考虑选用DF-5 370 W多翼离心风机,流量为660 m3/h、全压为850 Pa。

2.3 筛分装置设计

为便于观察筛面物料状态及便捷更换筛片,筛分装置采用开放式组合筛框结构,包括安装座、弹性板、安装底板、安装板、筛架、组合筛框、倾角调节装置、底层溜板、出料口等,如图5所示。两组组合筛框安装在筛架上,筛架固定在安装板上;安装板与安装底板一端为销接,另一端与倾角调节装置相连,安装板与安装底板的夹角由倾角调整装置控制;安装底板由4根弹性板(电木)通过螺栓固定在安装座上,在驱动装置带动下近似往复直线运动;安装座固定在机架桌面上。

1.安装座 2.弹性板 3.安装底板 4.安装板 5.筛架 6.组合筛框 7.倾角调节装置 8.溜板 9.出料口

2.3.1 组合筛框设计

组合筛框由下框、上框、筛片、橡胶球、橡胶球架、压片、压紧螺栓、锁扣、合页等组成。上框与下框一侧通过合页铰接,另一侧采用锁扣固定。上框闭合时,筛片在筛框、压片、压紧螺栓综合作用下被固定在上框与下框之间的卡槽内;上框开启后,筛片能够方便的取出和更换。筛框外形尺寸460 mm×280 mm× 35 mm,筛片尺寸460 mm×254 mm×1 mm。组合筛框结构如图6所示。

1.下框 2.上框 3.筛片 4.橡胶球 5.橡胶球架 6.压片 7.压紧螺栓 8.锁扣 9.合页

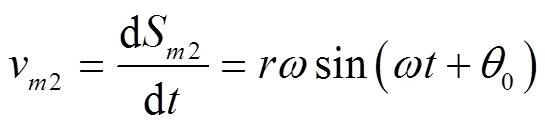

2.3.2 筛分装置运动特性分析

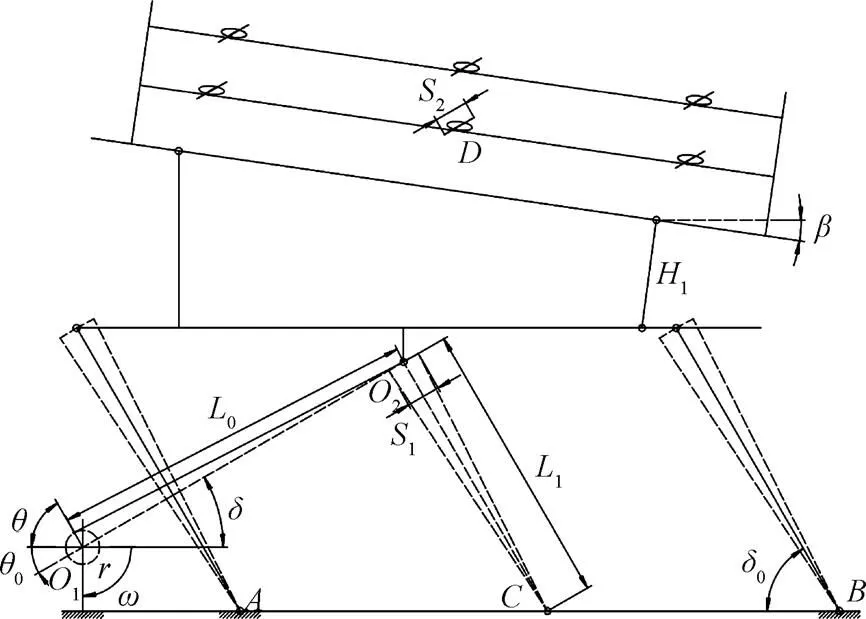

筛分装置运动分析如图7所示。弹性板安装角0为60°,连杆长度0为245 mm,连杆安装角=90°−0=30°。曲柄半径为,某一时刻曲柄转角=,为曲柄角速度(rad/s)。曲柄自连杆安装线(12)到水平面转角0==30°。连杆与安装底板销接中心点2绕虚拟点摆动,摆线长为1、摆动位移范围为1,在某一时刻2点的位移S1由公式(10)近似计算可得。

因筛面随安装底板往复运动,筛面各点及筛面上的物料具有与2点相同的运动及动力学特性。

1)筛面运动特性分析

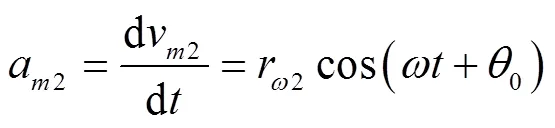

以筛面中心点0的运动来表征分析筛面运动特性。在连杆安装线(12)方向上,某时刻筛面中心点0的位移、速度、加速度分别由式(11)~式(13)表示。

注:O1为曲柄旋转中心;O2为连杆与安装底板销接中心点;A、B为弹性板及安装座与机架桌面固定点;C、D为O2点及筛面中心点摆动中心点;H1为倾角调节装置安装高度,mm;r为曲柄半径,mm;L0为连杆长度,mm;L1为O2点虚拟摆线长度,mm;S1为O2点摆动位移范围,mm;S2为筛面中心点摆动位移范围,mm;δ0为弹性板安装角,(°);δ为连杆安装角,(°);θ0为曲柄自O1O2连线旋转至水平位置夹角,(°);θ为某一时间曲柄转角,(°);β为筛面倾角,(°)。

2)筛面种子动力学特性

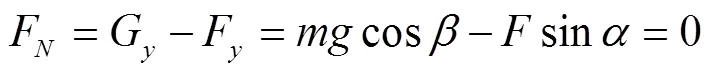

以筛面中心点种子的受力来表征筛面物料动力学特性,种子受力分析如图8所示。筛面上种子存在静止、滑移、跳跃等运动状态,筛面对物料的连续抛掷并使之跳跃脱离筛面是实现物料筛分的必要条件,因此重点研究抛掷状态下的种子运动特性。筛面上种子受到自身重力、惯性力、筛面摩擦力等力的综合作用,当种子脱离筛面跳跃时,筛面法向力的合力F=0,力学方程为:

注:为筛面种子流动方向;为筛面法向方向;为振动方向角(激振力与筛面夹角),(°);为筛面倾角,(°);为连杆安装角,(°);为种子重力,N;G为种子重力在向的分力,N;G为种子重力在向的分力,N;为种子惯性力,N;F为惯性力在向的分力,N;F为惯性力在向的分力,N;F为种子在向的合力,N。

Note:indicates the working direction;indicates the vertical direction;is the angle of vibration, (°);is the inclination angle of screen, (°);is the mounting angel of link, (°);is seed gravity, N;Gis the component force of seed gravity indirection, N;Gis the component force of seed gravity indirection, N;is the inertia force of seed provided by crank, N;Fis the component force indirection, N;Fis the component force indirection, N;Fis the resultant force of seed indirection, N.

图8 种子受力分析简图

Fig.8 Diagram of force analysis with seed

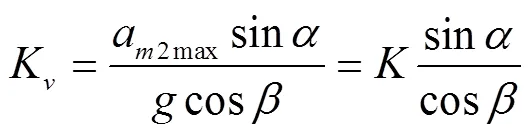

采用振动强度(种子最大加速度与重力加速度之比)衡量筛面的振动强弱,如式(15)所示。根据农业机械设计手册初步确定振动强度取值范围[28],1.5~2.5。

式中a2max为周期变化的a2的最大值。

采用抛掷指数K表征筛面物料运动特征(在筛面法向上种子最大加速度与重力加速度之比),如公式(16)所示。

2.3.3 倾角调节装置设计

筛面倾角调节装置结构如图9所示,双向梯形螺杆左右端为反向螺纹,当双向梯形螺杆在倾角调节电机驱动下转动时,螺杆移动块带动X型连接板向中间收拢或向双侧扩张,安装板右侧位置高度随之发生变化,从而实现安装板倾角的便捷调整。双向梯形螺杆螺纹规格为Tr16×4LH(RH),倾角调节电机功率25 W,转速68 r/min;安装板倾角调节速率ω≈0.4 °/s,倾角调节范围3°~10°。

1.安装底板 2.安装板 3.双向梯形螺杆 4.连接板 5.螺杆移动块 6.带座轴承 7.倾角调节电机 8.同步带轮 9.安装立柱 10.销轴 11.带座轴承 12.光轴 13.滑块

2.4 驱动装置设计

驱动装置由主轴、偏心轴套、偏心轴安装套、连杆、配重块、驱动电机等组成,如图10所示。参考现有种子清选加工装备技术参数,根据振动强度、抛掷指数K的取值范围进行曲柄半径、曲柄角速度、振动方向角、筛面倾角等参数的设计与校核。

根据前期预试验结果分析可知,当0=245 mm、1=205 mm、0=30°时,驱动装置参数=4~6 mm、转速1=340~420 r/min、筛面倾角=3°~6°时能够正常工作,此时=35.5~44 rad/s,max=52.4 rad/s,计算可得2=16.6~24.9 mm,a2max=10.5~24.1 m/s2,=1.07~2.45,K=0.59~1.45。当1max=500 r/min时,清选装置具有良好的清筛效果,此时max=3.48,Kmax=2.06。

1.主轴 2.偏心轴套 3.偏心轴安装套 4.连杆 5.配重块 6.带座轴承 7.联轴器 8.驱动电机

2.5 电控系统设计与操作要求

电控系统输入电压220 V,输出总功率约1 kW,其主要功能包括:1)供料系统电磁振动给料器供电电压调节;2)风选系统风机转速调节;3)筛分装置驱动电机转速调节、倾角调节电机转速及转向调节;4)安全限位、参数显示等其他内容。

9月早些时候,Cyclone-30产生的30 MeV射束已进入Faraday杯——这是一个用于在真空环境中捕集带电粒子的金属杯。射束随后被用于生产氟-18。氟-18可用于制备氟代脱氧葡萄糖(FDG)——一种放射性药物。

电控系统操作基本要求:1)设定初始工作参数,依次开启风机、驱动电机、振动给料器,开始清选作业;2)当供料完成后增加驱动电机转速至500 r/min;3)及时检查筛面状况,当筛面无残留物料时完成本次清选作业;必要时停机检查;4)恢复各工作参数至初始值,进行下一批次种子清选作业或结束清选任务。

3 性能试验

3.1 试验条件

3.2 试验指标

根据种质材料清选要求并参考《GB/T 5983-2013 种子清选机试验方法》等标准规范,确定清选装置性能指标为净度S、获选率S、作业时间S。

净度S(%),由公式(17)计算可得。

式中为合格种子出料口排出的种子质量,kg;1为合格种子中杂质质量,kg。

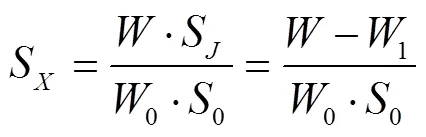

获选率S(%),由公式(18)计算可得。

式中0为种子总质量,kg;0为作业前净度,%。

作业时间S(s),包括供料筛分时长、振动清机时长、工况复位时长,由公式(19)计算可得。

式中S1为供料筛分时长,s;S2为振动清机时长,s;S3为工况复位时长,s。

3.3 试验结果与分析

3.3.1 试验设计

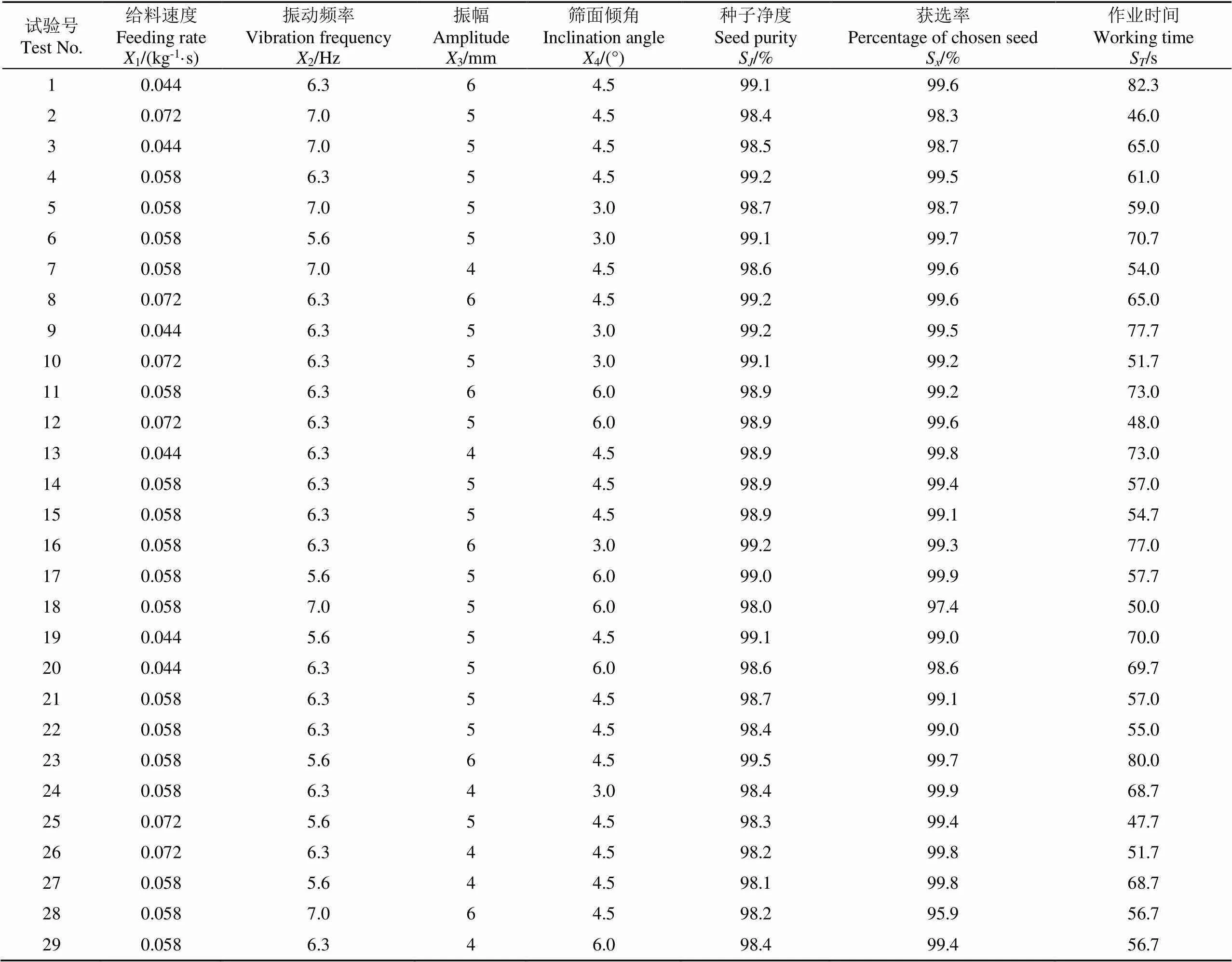

为保证试验数据可比性及试验操作便捷性,玉米批次处理量为3 kg。综合考虑清选作业要求及预试验结果,以给料速度、振动频率、振幅、筛面倾角为试验因素,设计四因素三水平Box-Behnken试验[30],共进行29组试验,每组试验重复3次取均值为试验结果。各试验因素水平及编码如表2所示,试验方案及结果如表3所示。

表2 Box-Behnken试验因素水平编码表

表3 试验方案及结果表

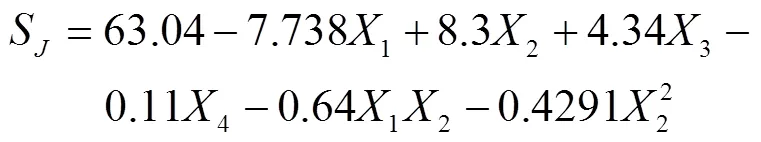

3.3.2 显著性检验与回归方程

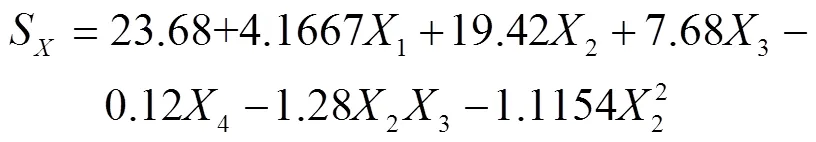

试验数据采用Design-expert 12.0软件进行分析[31],建立种子净度S、获选率S、作业时间S的回归方程。

表4 种子净度SJ方差分析表

注:**极显著(<0.01);*显著(0.01<≤0.05);下同。

Note: ** highly significant (<0.01); * significant (0.01<≤0.05); the same below.

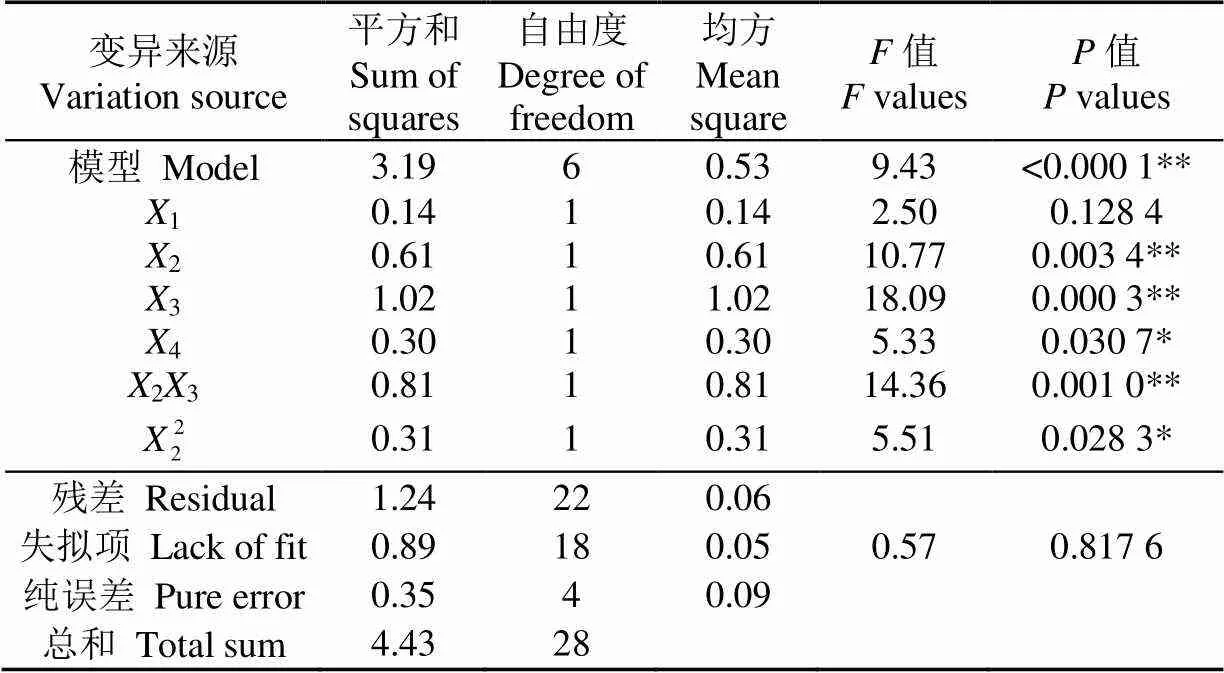

表5 获选率SX方差分析表

在本试验方案实施过程中,作业时间S的差异主要来源于给料筛选所用时长S1,当供料结束后2~3 s即可加大振动频率进行筛面清理作业。当振动频率达到8.3 Hz时,除极个别情况下需要辅以橡胶棒定点击打筛面或进行停机清理外,基本能够实现批次物料的不停机间歇作业,清理筛面所用时长S2约为3~5 s,参数复位所需时长S3约为2~3 s。

综合分析,批次非连续作业条件下适当增加给料速度及给料器清空时间能够有效减少作业时间。

表6 作业时间ST方差分析表

3.3.3 各因素对试验指标的影响效应分析

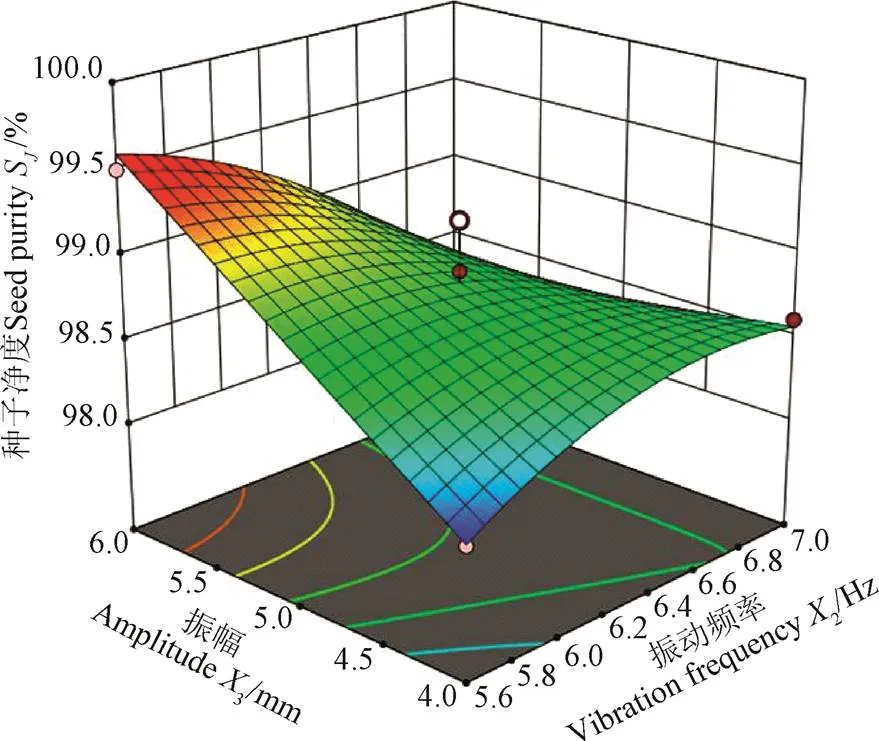

1)种子净度S。由图11可以看出,当给料速度为0.058 kg/s和筛面倾角为4.5°时,若振动频率固定,种子净度值随着振幅增大而增大;若振幅固定,种子净度值随着振动频率的增高先增大随后降低,振幅与振动频率存在较优的组合值;振动频率为5.6~6.3 Hz,振幅为5~6 mm,种子净度存在较优值。

图11 X2X3对种子净度的交互作用

2)获选率S。由图12可知,当给料速度为0.058 kg/s和筛面倾角为4.5°时,若振幅固定,物料获选率值随着振动频率增高逐渐减小;若振动频率固定,获选率随着振幅增大而减小;当振动频率为6~6.6 Hz时,获选率存在较优值,此时振幅可取值为5~6 mm。

图12 X2X3对获选率的交互作用

3)作业时间S。由前述方差分析结果可知,给料速度、振幅、振动频率、筛面倾角均对作业时间有较大影响,分析给料速度与其他三因素的交互作用。由图13a可知,当其他因素固定时,作业时间随着给料速度及振动频率的增大而缩短,在满足作业质量要求条件下,宜选用较大给料速度和较高振动频率。由图13b可知,当振动频率6.3 Hz、筛面倾角4.5°时,若振幅固定,作业时间随着给料速度的增大而缩短;若给料速度固定,作业时间随振幅增大先减小而后增加,振幅为5 mm时,存在作业时间较优值。由图13c可知,当振动频率为6.3 Hz、振幅为5 mm时,若给料速度固定,作业时间随筛面倾角增加先减小而后增加;若筛面倾角固定,作业时间随给料速度增大而缩短,当给料速度为0.072 kg/s、筛面倾角4.2°~6°区间时,作业时间有较优值。

3.3.4 参数优化与试验验证

在Design-Expert 12.0软件中对试验指标回归模型进行优化求解,以最高种子净度、最高获选率、最短作业时间为优化目标,根据工作实际适度增加各因素的取值范围,约束函数如式(23)所示。

运行Optimization模块,获得各因素的优化取值为1=0.072 kg/s、2=6.25 Hz、3=4.76 mm、4=4.6°,此时试验指标预测值分别为:S=98.7%、S=99.6%、S=46 s。

根据作业实际将各参数值取整为1=0.072 kg/s、2=6.25 Hz3=5 mm4=4.6°,进行3次重复验证试验,试验材料和方法与上述相同。试验结果表明在该组参数下S=98.8%、S=99.7%、S=50 s。

3.3.5 生产性能试验

以15 kg玉米种子为原料进行生产性能试验,物料原始净度为97%,配置优化参数1=0.072 kg/s、2=6.25 Hz3=5 mm4=4.6°,进行3次重复试验,测定得到各试验指标为S=99.1%、S=99%、S=223 s。综合考虑筛面清理以及更换物料、筛片等环节所需时间,15 kg物料批次作业时间约为5~6 min,清选装置能够加工10批次/h(约150 kg/h)的物料,能够满足相关设计要求。

4 结 论

1)设计了批次式种子清选装置,采用开放式组合框架结构、变频振动清筛技术,系统集成批次供种、风选除杂、筛选分级、筛面清理等作业工序,实现了物料的批次加工作业。

2)玉米种子清选试验结果表明振幅、振动频率及二者的交互作用是影响种子净度和获选率的主要因素;给料速度、振幅、振动频率、筛面倾角均对作业时间有较大影响。

3)玉米种子清选试验结果优化分析与试验验证,批次处理量3 kg时,优化参数组合为给料速度0.072 kg/s、振幅5 mm、振动频率6.25 Hz、筛面倾角4.6°,验证试验结果为种子净度98.8%、获选率为99.7%、作业时间约50 s,与模型优化预测结果基本一致。15 kg玉米生产性能试验结果表明清选装置加工能力能够达到10批次/h(约150 kg/h),各项指标均满足设计要求。

[1]朱明,陈海军,李永磊. 中国种业机械化现状调研与发展分析[J]. 农业工程学报,2015,31(14):1-7.

Zhu Ming, Chen Haijun, Li Yonglei. Investigation and development analysis of seed industry mechanization in China[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2015, 31(14): 1-7. (in Chinese with English abstract)

[2]尚书旗,杨然兵,殷元元,等. 国际田间试验机械的发展现状及展望[J]. 农业工程学报,2010,26(增刊1):5-8.

Shang Shuqi, Yang Ranbing, Yin Yuanyuan, et al. Current situation and development trend of mechanization of field experiments[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2010, 26(Supp.1): 5-8. (in Chinese with English abstract)

[3]杨薇,李建东,方宪法,等. 玉米育种播种机械化国内外现状及发展趋势[J]. 农业工程,2018,8(6):9-15.

Yang Wei, Li Jiandong, Fang Xianfa, et al. Domestic and foreign current situation and developent trend of seeding mechanization in maze breeding[J]. Agricultural Engineering, 2018, 8(6): 9-15. (in Chinese with English abstract)

[4]常建国,刘兴博,叶彤,等. 农业小区田间育种试验机械的现状及发展[J]. 农机化研究,2011,33(2):238-241.

Chang Jianguo, Liu Xingbo, Ye Tong, et al. Agriucltural plot field trial breeding status and development of machinery[J]. Journal of Agricultural Mechanization Research, 2011, 33(2): 238-241. (in Chinese with English abstract)

[5]孙钦华,李国莹,王勇,等. 稻麦繁育收获机研究现状及展望[J]. 农业工程,2020,10(3):7-11.

Sun Qinhua, Li Guoying, Wang Yong, et al. Research situation and prospect of rice and wheat breeding harvesters[J]. Agricultural Engineering, 2020, 10(3): 7-11. (in Chinese with English abstract)

[6]王浩,唐勇伟,董振振,等. 基于小区育种路径自对齐的小麦小区播种机改进[J]. 浙江农业学报,2019,31(10):1709-1716.

Wang Hao, Tang Yongwei, Dong Zhenzhen, et al. Self-alignment algorithm of wheat plot breeding path based on Beidou satellite positioning[J]. Acta Agriculturae Zhejiangensis, 2019, 31(10): 1709-1716. (in Chinese with English abstract)

[7]杨薇,方宪法,李建东,等. 种腔自净型气吸式玉米小区精量排种器设计与试验[J]. 农业机械学报,2019,50(6):64-73.

Yang Wei, Fang Xianfa, Li Jiandong, et al. Design and experiment of air-suction precision seed meter with self-clearing seed chamber for corn plot test[J]. Transactions of the Chinese Society for Agricultural Machinery, 2019, 50(6): 64-73. (in Chinese with English abstract)

[8]宋庆斌. 玉米小区精量播种机研制[D]. 长春:吉林农业大学,2019.

Song Qingbin. Development of Precision Planter in Corn Community[D]. Changchun: Jilin Agricultural University, 2019. (in Chinese with English abstract)

[9]肖焱中. 玉米小区育种测产系统设计与试验研究[D]. 郑州:河南农业大学,2019.

Xiao Yanzhong. Design and Experimental Study of Yield Measurement System for Maize Plot Breeding[D]. Zhengzhou: Henan Agricultural University, 2019. (in Chinese with English abstract)

[10]魏丽娟,戴飞,韩正晟,等. 小区小麦育种联合收获机试验研究[J]. 浙江农业学报,2016,28(6):1082-1088.

Wei Lijuan, Dai Fei, Han Zhengsheng, et al. Experiment on plot wheat breeding combine harvester[J]. Acta Agriculturae Zhejianggensis, 2016, 28(6): 1082-1088. (in Chinese with English abstract)

[11]王家胜,王东伟,尚书旗,等. 4LZZ-1.0型小区稻麦联合收割机的研制及试验[J]. 农业工程学报,2016,32(18):19-25.

Wang Jiasheng, Wang Dongwei, Shang Shuqi, et al. Development and experiment on 4LZZ-1.0 type plot grain combine[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2016, 32(18): 19-25. (in Chinese with English abstract)

[12]Dai Fei, Zhang Fengwei, Gao Aimin, et al. Optimization of key operating parameters in 4GX-100 type cropland plot wheat seed combine harvester[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2012, 28(Supp.2): 53-58. (in English with Chinese abstract)

[13]冷峻,栗晓宇,杜岳峰,等. 单纵轴流谷物联合收获机清选装置内部流场分析与优化[J]. 农业工程学报,2020,36(11):39-48.

Leng Jun, Li Xiaoyu, Du Yuefeng, et al. Analysis and optimization of internal flow field of cleaning device of single longtitudinal axial flow grain combine harvester[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2020, 36(11): 39-48. (in Chinese with English abstract)

[14]金诚谦,李庆伦,倪有亮,等. 小麦联合收获机双出风口多风道清选作业试验[J]. 农业工程学报,2020,36(10):26-34.

Jin Chengqian, Li Qinglun, Ni Youliang, et al. Experimental study on double air outlet multi-ducts cleaning device of wheat combine harvester[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2020, 36(10): 26-34. (in Chinese with English abstract)

[15]杨芳. 基于内流式圆筒筛的大白菜种子清选装置试验研究[D]. 洛阳:河南科技大学,2019.

Yang Fang. Experimental Study on Seed Cleaning Device of Chinese Cabbage Based on Inner Flow Cylinder Screen[D]. Luoyang: Henan University of Science and Technology, 2019. (in Chinese with English abstract)

[16]程超,付君,陈志,等. 收获机振动筛振动参数影响不同湿度脱出物粘附特性[J]. 农业工程学报,2019,35(8):29-36.

Cheng Chao, Fu Jun, Chen Zhi, et al. Effect of vibration parameters of vibrating screen for harvester on adhesion characteristics of threshed mixtures with different moistures[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2019, 35(8): 29-36. (in Chinese with English abstract)

[17]王启阳,吴文福,朱浩天. 玉米螺旋式清选装置的设计与试验[J]. 农业工程学报,2018,34(20):12-19.

Wang Qiyang, Wu Wenfu, Zhu Haotian. Design and test of screw cleaning mechanism for corn[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2018, 34(20): 12-19. (in Chinese with English abstract)

[18]周涧楠. 种子清选机的设计与试验[D]. 合肥:安徽农业大学,2017.

Zhou Jiannan. Design and Experimental Study on the Seed Cleaning Machine[D]. Hefei: Anhui Agricultural University, 2017. (in Chinese with English abstract)

[19]王旭,王春光,王全喜,等. 种子重力分选机预分层喂料系统设计与试验[J]. 农业机械学报,2019,50(12):80-88.

Wang Xu, Wang Chunguang, Wang Quanxi, et al. Design and experiment of pre-stratified feeding system for gravity seed separator[J]. Transactions of the Chinese Society for Agricultural Machinery, 2019, 50(12): 80-88. (in Chinese with English abstract)

[20]王立军,冯鑫,郑招辉,等. 玉米清选组合孔筛体设计与试验[J]. 农业机械学报,2019,50(5):104-113.

Wang Lijun, Feng Xin, Zheng Zhaohui, et al. Design and test of combined sieve of maize screening[J]. Transactions of the Chinese Society for Agricultural Machinery, 2019, 50(5): 104-113. (in Chinese with English abstract)

[21]李心平,赵高源,姬江涛,等. 燕麦弧形栅格筛复清选式圆筒筛清选装置设计与试验[J]. 农业机械学报,2020,51(5):124-133.

Li Xinping, Zhao Gaoyuan, Ji Jiangtao, et al. Design and test of cylinder screen oat cleaning device with arc grid sieves and re-cleaning[J]. Transactions of the Chinese Society for Agricultural Machinery, 2020, 51(5): 124-133. (in Chinese with English abstract)

[22]王长春. 田间育种试验机械化的发展[J]. 世界农业,2001(4):43-44.

[23]Zhao Liqing, Shang Shuqi, Wang Yanyao, et al. Intelligent yield monitoring system of harvester based on plot breeding[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2012, 28(26): 172-178. (in English with Chinese abstract)

[24]中华人民共和国农业部. 农作物品种区域试验技术规范水稻:NY/T 1300-2007[S]. 北京:中国农业出版社,2007.

[25]中华人民共和国农业部. 农作物品种区域试验技术规程小麦:NY/T 1301-2007 [S]. 北京:中国农业出版社,2007.

[26]中华人民共和国农业部. 农作物品种试验技术规程玉米:NY/T 1209-2006[S]. 北京:中国农业出版社,2006.

[27]顾平灿. 电磁振动给料器的建模与参数选择[D]. 舟山:浙江海洋学院,2013.

Gu Pingcan. The Electomagnetic Vibratory Feeder for Modeling and Parameter Selection[D]. Zhoushan: Zhejiang Ocean University, 2013. (in Chinese with English abstract)

[28]中国农业机械化科学研究院. 农业机械设计手册(上下册)[M]. 北京:中国农业科学技术出版社.

[29]中华人民共和国国家质量监督检验检疫总局,中国国家标准化管理委员会. 长圆孔、长方孔和圆孔筛板:GB/T 12620-2008[S]. 北京:中国标准出版社,2008.

[30]林双奎. 试验优化设计与统计分析(第二版)[M]. 北京:科学出版社,2020.

[31]葛宜元. 试验设计方法与Design-Expert软件应用[M]. 哈尔滨:哈尔滨工业大学出版社,2014.

Design and experiment of batch seed cleaning device

Li Yonglei1,3, Wan Lipengcheng1, Chen Haijun2,3※, Feng Zhiqin2,3, Liu Weishuai1, Zhu Ming2,3, Song Jiannong1

(1.100083,;2.100125,;3.100125,)

Plot breeding has become a key part for the selecting of seed and the preparation breeding program to date, providing for the evaluation data and breeder or original seeds. At present, preserving biodiversity and ecosystem functions have posed a great challenge on the seed mechanization of field experiment in rapidly increasing rural areas in China, particularly on the special agronomic and test requirement. Seed harvesting from the plot is still in manually processing with a simple assistant tool, or by commonly used machines to clean, such as screen separator and air-screen separator with the capacity about 50-100 kg/h. A special cleaning device is lacking for the plot seeds in the modern variety breeding. Technology and equipment of seed cleaning have been a focal issue to efficiently promote the production capacity or quality in a plot breeding. In the special need of seed processing, a novel cleaning treater was systematically designed in this study, thereby to improve the mechanization level of plot breeding. The seed cleaning device in batches consisted of the frame, feeding system, winnowing system, sorting unit, driving unit, and electronic control system. A combined screen with open frame and variant-frequency vibration was used in the device, further to enhance the working quality, such as batch cleaning efficiency and preventing seed mixing, as well as easy operation in screen cleaning. Other main components were also optimized in this study. Furthermore, A Box-Behnken test was conducted, where the seed purity, percentage of chosen seed, and working time were selected as test indexes, while the feeding rate, vibration frequency, amplitude, and screen inclination angle were selected as factors for design. The results showed that the amplitude, vibration frequency, and the interaction between them were significant factors, indicating a strong influence on the seed purity and percentage of chosen seed. The working time greatly depended on the feeding rate, vibration frequency, and amplitude. An optimum combination of selected factors was achieved, where the feeding rate of 0.072 kg/s, the vibration frequency of 6.25 Hz, the amplitude of 5 mm, and the screen inclination angle of 4.6°, to reach an optimal design with the seed purity of 98.8%, the percentage of chosen seed of 99.7%, and the working time of 50 s. A performance test was also carried out, indicating that the experimental data was basically consistent with that in the model prediction on condition of 3 kg per batch. The data demonstrated that the processing capacity of the device can be 10 batches per hour (15 kg per batch), where all the indexes can meet the design requirements. This finding can provide a sound reference for the optimal design of batch cleaning device for the seed or other granular materials.

agricultural machinery; design; optimization; seed processing; batch cleaning; cleaning device; seed purity

李永磊,万里鹏程,陈海军,等. 批次式种子清选装置设计与试验[J]. 农业工程学报,2020,36(23):48-58.doi:10.11975/j.issn.1002-6819.2020.23.006 http://www.tcsae.org

Li Yonglei, Wan Lipengcheng, Chen Haijun, et al. Design and experiment of batch seed cleaning device[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2020, 36(23): 48-58. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.2020.23.006 http://www.tcsae.org

2020-08-12

2020-10-13

国家重点研发计划项目(2017YFD070120503);国家重点研发计划项目(2016YFD070030202)

李永磊,副教授,主要从事农机装备现代设计理论方法及振动利用技术研究。Email:liyl0393@cau.edu.cn

陈海军,研究员,主要从事种业装备及工程技术研究。Email:chenhj118@qq.com

10.11975/j.issn.1002-6819.2020.23.006

S226.5

A

1002-6819(2020)-23-0048-11