端壁开缝改善轴流泵驼峰的机理

王 维,王伟超,张乐福,赵 乐,卢金玲,冯建军,罗兴锜

端壁开缝改善轴流泵驼峰的机理

王 维,王伟超,张乐福,赵 乐,卢金玲※,冯建军,罗兴锜

(1. 西安理工大学水利水电学院,西安 710048;2. 西安理工大学西北旱区生态水利国家重点实验室,西安 710048)

为了探索可有效抑制轴流泵特性曲线驼峰区的方法,该研究针对某轴流泵开展端壁沿轴向开缝的数值模拟研究,分析缝数目、缝长度和缝角度对轴流泵性能的影响规律,结合全通道非定常模拟揭示端壁开缝对轴流泵驼峰区的改善机理。研究结果表明,端壁开缝能够有效抑制轴流泵的驼峰现象,失速工况的扬程和效率分别提高了83.5%和8.13%。增加缝的数目和缝长可提高开缝抑制驼峰的能力,但缝过长会降低设计工况的效率,在一定范围内增加缝的径向倾角有利于驼峰区的改善,但不宜超过45°。在驼峰工况区,叶顶泄漏流呈旋涡状向叶轮进口方向发展,与来流共同作用堵塞叶顶通道,导致叶顶区域扬程突降。在叶片正背面压差作用下,缝内建立的喷射与抽吸的流动循环可使相对液流角在0.9倍相对叶高处以上部分明显降低,最大降幅62°,平均泄漏强度降低41.4%,叶顶中部附面层厚度降低18 mm,有效抑制由叶顶泄漏涡与主流相互作用造成的堵塞,并可削弱叶顶部位由叶顶泄漏涡等二次流诱发的压力脉动,是改善轴流泵驼峰区以及提升小流量工况效率的原因。端壁开缝具有改善轴流泵驼峰的巨大潜力。

泵;仿真;叶轮;轴流泵;端壁开缝;叶顶泄漏涡;压力脉动;特性曲线;驼峰区

0 引 言

轴流泵是具有大流量低扬程特点的高比转速类水泵,广泛应用于农田灌溉、化学工业、调水工程、船舶工业、电站、污水处理等各个领域[1-2]。随着工作流量的减小,轴流泵内部会产生回流与旋涡,且流量-扬程曲线出现驼峰,导致轴流泵振动与噪声加剧,严重影响机组的安全稳定运行[3-6]。

国内外学者针对轴流泵驼峰区的失速现象进行了深入的研究。Miyabe等[7]采用PIV技术研究了轴流泵内部流场,发现轴流泵运行在驼峰区工况时,流动不稳定问题较为突出。Fay[8]通过研究发现,泵内部失速是由叶片表面流动分离引起的。Schrapp等[9]对轴流泵的叶顶间隙涡进行了可视化研究,发现小流量工况时,原本流态良好的叶顶出现了间隙泄漏涡,并逐步发展成螺旋形涡流。郑源等[10-11]通过试验和数值模拟研究发现,小流量工况下转轮进口存在大范围的回流和旋涡,随着流量的减小,回流涡的面积增大并且不断向上游发展,距离叶轮出口越来越远,造成流道的堵塞。为了降低泵内驼峰区失速对于稳定运行方面的影响,研究人员提出了不同的流动控制方法。相比于依赖外界能量的主动控制方法,被动控制仅需依靠自身能量来改变自身的流动状态[12-13],其中开槽技术是一种被较早研究并成功应用的被动控制方法。Kurokawa[14]提出辐条控制理论(J-Groove),即在水泵内壁上安装许多浅槽,通过控制水泵内部流场中主流的角动量来抑制泵内的紊乱流动,提高泵性能。冯建军等[15]研究发现,在小流量工况下,进口管壁面开槽可以减小叶轮进口环量和冲角,抑制叶片背部的脱流,改善轴流泵外特性曲线的驼峰。

目前,在轴流泵中采用开槽的方式可以改善驼峰,但其改善效果仍有待提高,因此有研究引入压气机中机匣处理的设计方法。研究表明,槽式与缝式机匣处理可以有效改善压气机的叶顶失速,其中缝式机匣处理的改善效果更加明显。Wilke等[16]对采用缝式机匣处理的压气机进行了非定常数值模拟,对近失速点叶顶复杂流动与缝内循环流动的干涉进行了详细研究,发现机匣处理可以有效吸除叶顶堵塞流动,抑制叶顶泄漏流的前缘溢流现象。Smith等[17]采用轴向斜缝机匣处理在一台孤立转子上进行了试验研究,发现机匣处理抽吸了来自于压力面尾缘附近端壁的高旋流、高损失流体,并将其重新注入叶片前缘附近的主流通道。具体而言,轴向缝通过其抽吸-喷射的流动循环消除了通道的堵塞[18]。杜娟等[19]针对斜流压气机研究了轴向缝式机匣处理,发现该机匣处理对压气机的扩稳效果越好,效率损失越大。王维等[20]发现,缝与喷嘴进行耦合设计,可以降低其对压气机工作点效率的负面影响,同时保证对叶顶堵塞的控制效果,为后续研究提供了新的方向。目前,端壁开缝在轴流泵中的应用还较少,亟待开展相关探索研究。

为了探究端壁开缝对于轴流泵驼峰区的影响规律,本文在叶顶端壁上布置沿轴向的缝并开展全通道非定常数值模拟研究,分析了开缝前后叶轮内部的流场变化,以揭示开缝对于轴流泵驼峰区的流动控制机理。

1 计算模型和端壁开缝设计

1.1 计算模型

本文以轴流泵为研究对象,其结构如图1所示。计算模型主要由进口管、叶轮、导叶体以及出口管组成,叶顶间隙从叶轮进口到出口保持0.3mm不变,泵的主要参数如表1所示。

图1 泵模型

表1 轴流泵主要参数

注:下标表示设计工况点,下同。

Note: The subscriptrepresents the design condition point, the same below.

1.2 端壁开缝设计

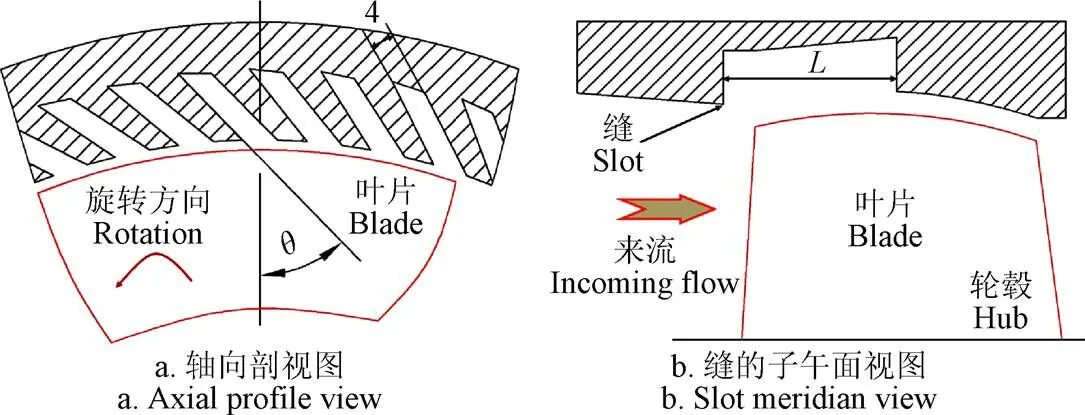

参考轴流压气机中轴向缝机匣处理的设计[21-22],将缝设置在叶轮顶部,缝宽沿周向覆盖3°,缝深为22%(为叶顶轴向弦长,=54 mm)。固定缝上游开口位置距离叶顶前缘轴向距离为10.5%,将缝向下游延伸,长度为。缝向叶片旋转方向倾斜角度,如图2所示。本文主要研究缝的数量、轴向长度和径向夹角对轴流泵性能的影响。为了便于区分光滑壁面和开缝壁面,在下文分析中,光滑壁面和开缝壁面分别用SW和CT表示。

注:θ为缝与泵法线的夹角,(°);L为缝的轴向长度,mm。

1.3 网格划分与数值计算方法

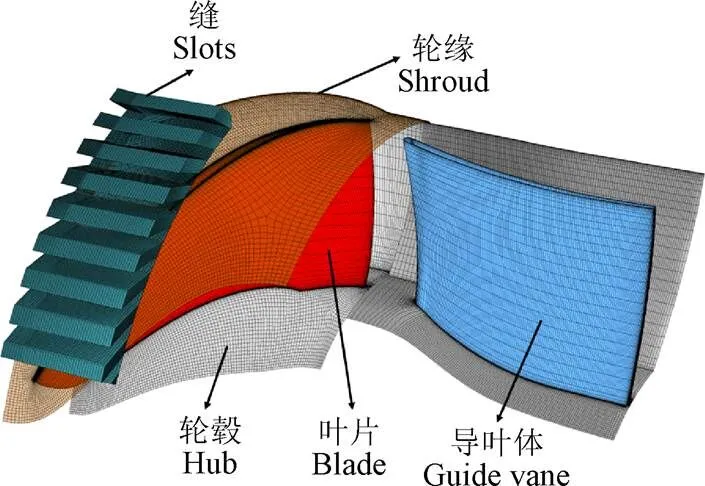

网格划分是求解过程中至关重要的一环,网格质量直接影响计算结果精度。本文使用AYSYS Turbo Grid对叶轮和导叶体进行高精度六面体结构化网格划分,叶轮通道内采用O型网格,进出口管利用AYSYS ICEM进行H型网格划分。由于叶轮端壁结构的复杂性,需要将叶轮通道内部与带缝的端壁网格分开生成[23]。叶轮叶片顶部间隙采用O型网格,所有缝与H型网格块连接,通过该H块与叶轮通道间进行数据传递,并在2个间隙面之间设置一个动静交界面。单个H块网格节点分布为30×5×100(周向×径向×轴向),单个缝采用H型网格拓扑,其网格节点分布为14×26×41(周向×径向×轴向)。图3为叶轮、导叶体及缝网格拓扑结构。

图3 叶轮、导叶体及缝的网格拓扑结构

采用ANSYS CFX软件求解轴流泵内部三维流场,选择对逆压梯度下叶顶部位流动分离现象预测较为精准的SST湍流模型[24-26]。进口给定总压(101.325 kPa),出口给定质量流量,介质为25 ℃水。固定壁面采用水力光滑无滑移边界条件,定义叶轮为旋转域,其余为固定域。非定常模拟以定常计算获得的收敛结果作为初值进行计算,时间步长设置为1.852×10-4s,对应设计转速下叶轮旋转2°所需要的时间[27]。

进口管、叶轮、导叶体和出口弯管的网格数分别为2.6×105、2.78×106、1.83×106和3.4×105,光滑壁面模型和开缝模型的轴流泵计算网格总数分别约为5.31×106和7.79×106。采用5套不同节点数量的网格进行网格无关性验证,结果如图4所示,随着网格数量的增加,扬程不断降低,效率不断升高,当网格节点数达到5.31×106时,随着节点数量的增加,扬程与效率不再发生变化,综合考虑计算精度。选择计算网格单元数为5.31×106。

图4 网格无关性验证

2 结果与分析

2.1 数值模拟可靠性验证

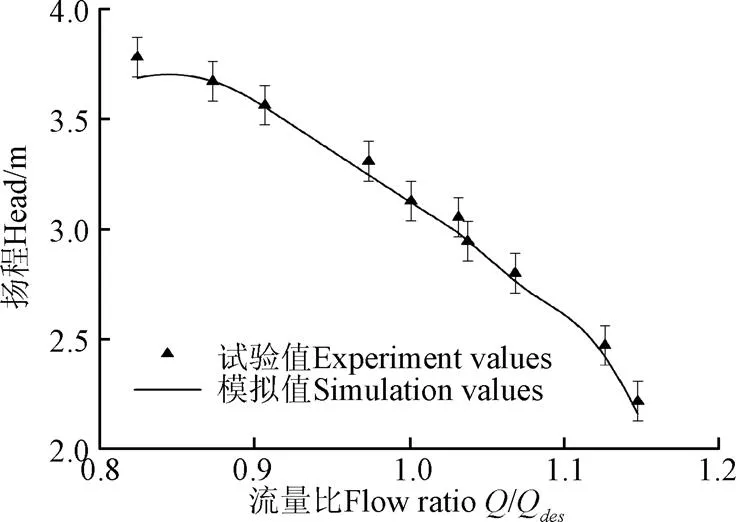

图5为轴流泵扬程的数值模拟定常计算结果与试验结果的对比,扬程试验数据见参考文献[15]。为开展后续试验工作,根据相似准则对试验扬程值进行相似换算,泵直径由300mm改为146mm,转速由1450r/min改为1800r/min。由图可知,扬程试验值与扬程值整体变化趋势一致,最大误差不超过2.6%,数值模拟的方法可靠。可以使用该模型开展端壁开缝的相关研究。

注:Q为各工况点流量,(m3·h-1)。下同。

2.2 缝的几何参数对轴流泵水力性能的影响

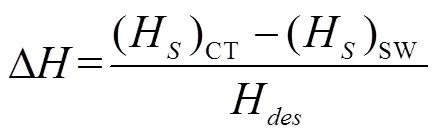

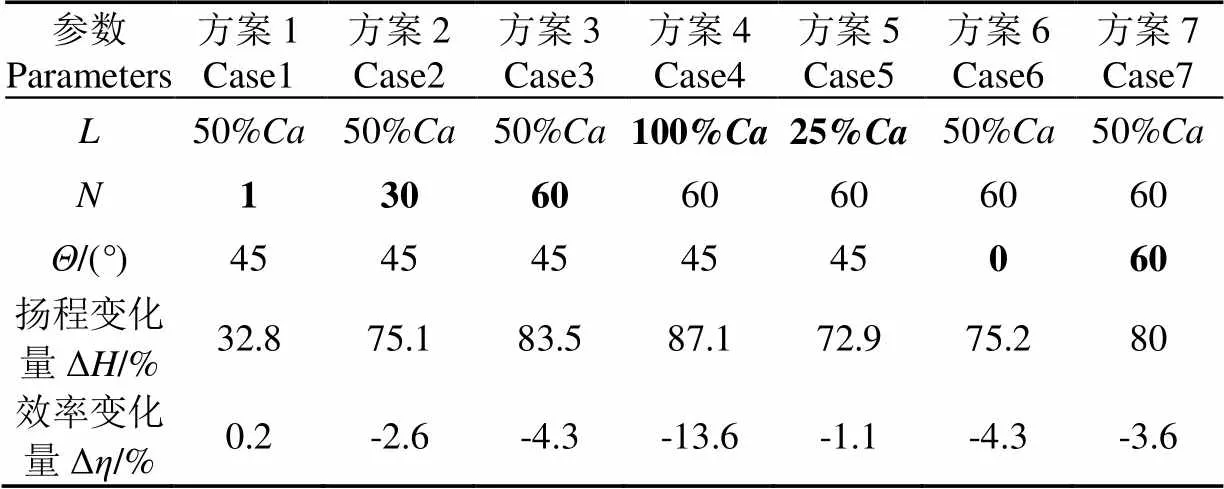

图6分别给出了缝的数量、轴向长度和径向夹角对轴流泵性能的影响,表2给出了各结构参数对轴流泵扬程和效率影响的定量分析结果。其中,扬程变化量Δ定义为

式中SW代表光滑壁面模型,CT代表开缝模型,下标表示驼峰区工况点(Q/Q=0.61)。效率变化量Δ定义为设计工况点开缝模型与光滑壁面模型效率的差值:

由图6a可知,当=1时,泵扬程曲线驼峰仍然存在,随着缝数量的增加,失速工况点的扬程不断增大,并且在=60时扬程变化量达到最大。这说明,缝数量是影响开缝抑制驼峰效果的一个重要参数,在本文研究范围内,缝数量越多,对泵驼峰的抑制能力越强。因此,固定=60研究其余变量对轴流泵的性能影响。由图6b可知,随着缝轴向长度的缩短,开缝对轴流泵扬程的影响逐渐减弱,对泵效率的影响也逐渐减弱。具体而言,当由100%降低为50%后,扬程变化量降低3.6%,泵设计工况点效率提高9.3%,因此减小缝长有利于降低开缝对泵效率的负面影响;继续减少至25%后,流量小于0.4Q时,扬程出现下降,即开缝抑制驼峰的作用减弱,因此固定=50%研究缝的径向倾角对泵水力性能的影响。由图6c和表2可知,当从0°增加至45°时,Δ增加约8.3%,但Δ未发生明显变化;随着的进一步增加,扬程降低3.5%,效率上升0.7%。因此,增加径向倾角更加有利于抑制驼峰,但当到达一定值后,继续增加对驼峰改善效果降低。

由以上结果可知,失速工况的扬程和效率分别提高了83.5%和8.13%。增加缝的数目及轴向长度,有利于抑制泵的驼峰,但缝的数目大于60个,缝的长度大于50%时,泵设计点效率会分别降低4.3%和13.6%,即对泵效率负面影响也更大。缝的径向倾斜角不超过45°时有利于抑制泵的驼峰,但过大的倾斜角会降低泵的扬程。

注:SW表示光滑壁面模型,CT表示开缝模型,N为缝个数,Ca为叶顶轴向弦长,mm。下同。

2.3 开缝改善轴流泵驼峰区的机理分析

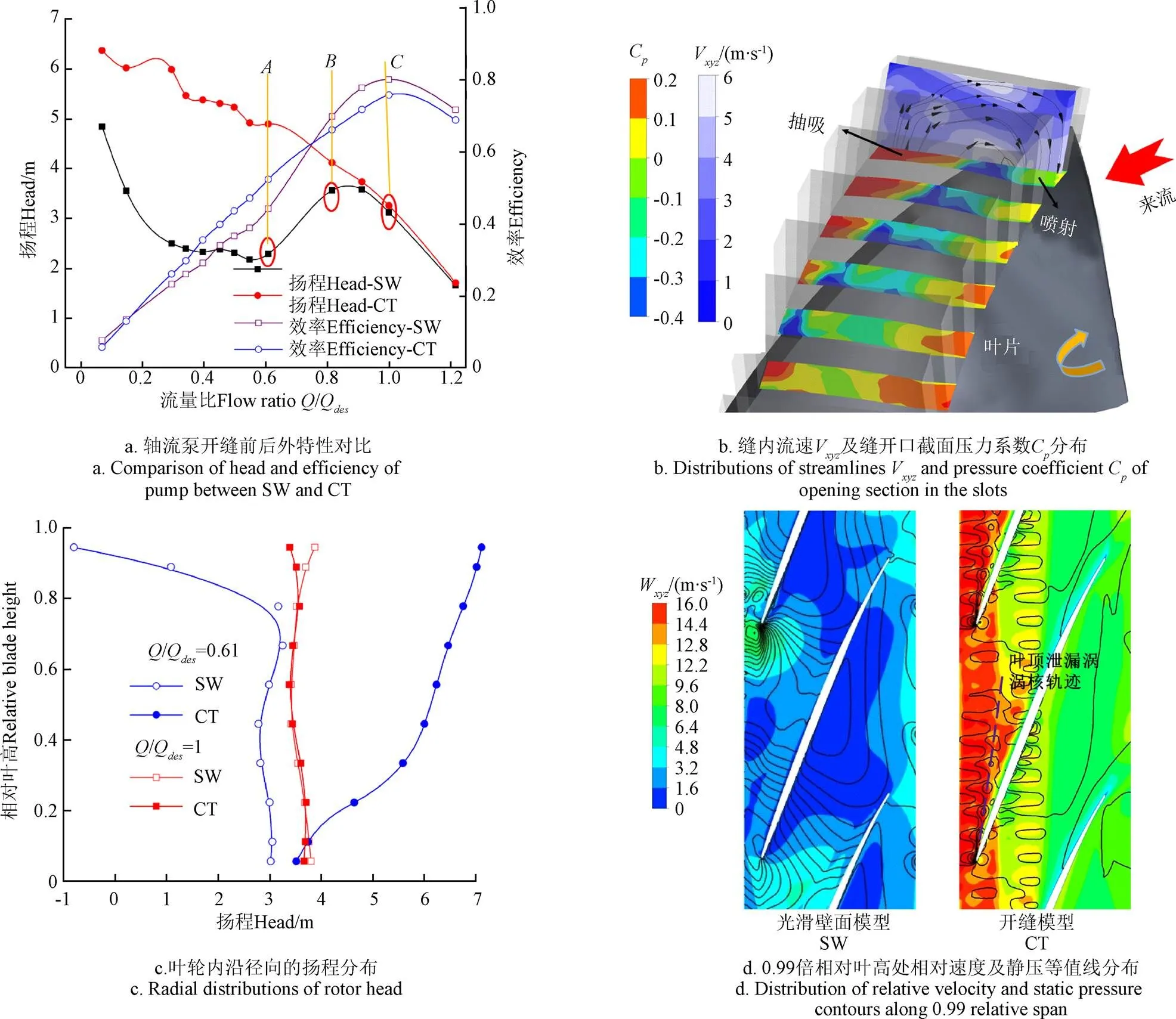

根据上述结果,综合考虑有效抑制泵驼峰并对设计点效率产生的负面影响较小的参数,选取=60、=50%、=45°开缝结构进行全通道非定常计算,该结构可在有效抑制泵驼峰的同时,对泵设计点效率产生的负面影响相对较小。图7a为轴流泵开缝前后外特性曲线(定常计算结果),图中点分别对应失速工况点(/Q=0.61)、临界失速工况点(/Q=0.82)以及设计工况点(/Q=1)。选取3个典型工况点进行非定常计算,分析开缝改善泵驼峰以及影响泵效率的机理。

表2 缝的几何参数对轴流泵扬程与效率的影响

图7b为任意时刻工况点(失速工况)缝内绝对速度和缝开口截面压力系数分布。由图可知,当叶片位于缝正下方时,在叶片吸、压力面压差的驱动下,缝的下游部分主要起到对水流的抽吸作用,缝的上游部分进行喷射形成缝内循环。在靠近叶片吸力面缝开口截面的位置,喷射区域的流速较高,接近6 m/s。

图7c为光滑壁面模型任意时刻不同工况点沿叶高方向的扬程分布。图7d为同一时刻工况点(失速工况)0.99相对叶高处叶轮通道内的相对速度与静压等值线(吸力面附近的静压凹槽由紫色虚线线连接,代表叶顶泄漏涡的涡核轨迹)分布。由图可知,光滑壁面模型从设计工况点到失速工况点,沿叶高方向上扬程均有所降低,在0.7倍叶高附近,失速工况点扬程出现突降。由图7d可知,光滑壁面模型在叶顶通道内出现大面积的低速区造成叶顶区域的堵塞加剧。结合图7c,光滑壁面模型失速工况点在叶顶部位压差降低,即堵塞造成叶顶做功能力下降,导致轴流泵扬程降低。在缝的作用下,泵在失速工况点不同叶高处的扬程值均有明显升高,叶顶部分变化最为明显;在点(设计工况),缝对泵的扬程影响较小。

注:图中A、B、C分别表示Q/Qdes=0.61、Q/Qdes=0.82、Q/Qdes=1三个典型工况点;Wxyz表示绝对速度;Vxyz表示相对速度。下同。

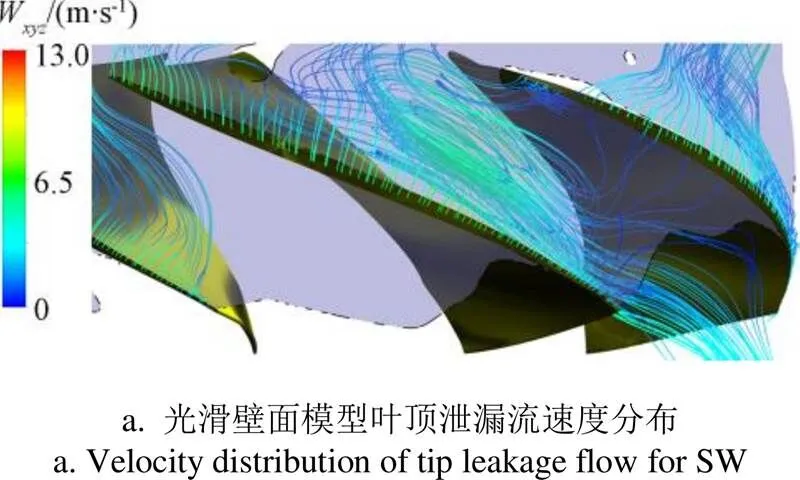

图8为点(失速工况)光滑壁面模型与开缝模型叶顶泄漏流流线分布。由图8a可知,光滑壁面模型叶顶泄漏流流线出现旋涡状分布并向叶轮进口方向发展,泄漏涡出现泡状破碎。结合图7d可知,受叶顶泄漏流的影响,泵叶顶区域出现大面积反流区,并与来流共同作用,形成大面积的低速区,造成叶顶区域的严重堵塞。在缝的作用下,叶顶泄漏涡形态规则,并且流速较高,轴向反流区的面积大幅度减小。结合图7d的静压等值线分布与图8b可以发现,光滑壁面模型原本杂乱的静压等值线(无明显叶顶泄漏涡涡核轨迹),在缝的影响下,主要集中在靠近缝以及叶片吸力面的部分,说明缝可将部分叶顶泄漏涡抽吸到缝内,又由于叶顶前缘缝的射流作用,使得叶顶泄漏涡轨迹更加贴近叶片吸力面。因此,缝可以有效抑制叶顶泄漏涡,降低叶顶堵塞。

为了定量分析缝对轴流泵内部流动的影响,取任意时刻相对液流角(相对速度与轴向的夹角)进行周向平均,将不同工况点光滑壁面模型与开缝模型的周向平均值作差,结果如图9所示(图中代表叶轮子午面的不同轴向位置)。由图9a可知,在点(失速工况),相对液流角在0.9倍相对叶高处以上部分明显降低,最大降幅62°,这与缝对叶顶泄漏涡的抑制是一致的。由图9c可知,相对液流角的降低对叶片吸力面表面的流动分离有明显的抑制效果。由图9b可知,开缝前后相对液流角叶顶位置最大减小8°,0.8倍相对叶高处增加不超过3°,即缝对于设计工况点的影响较小。

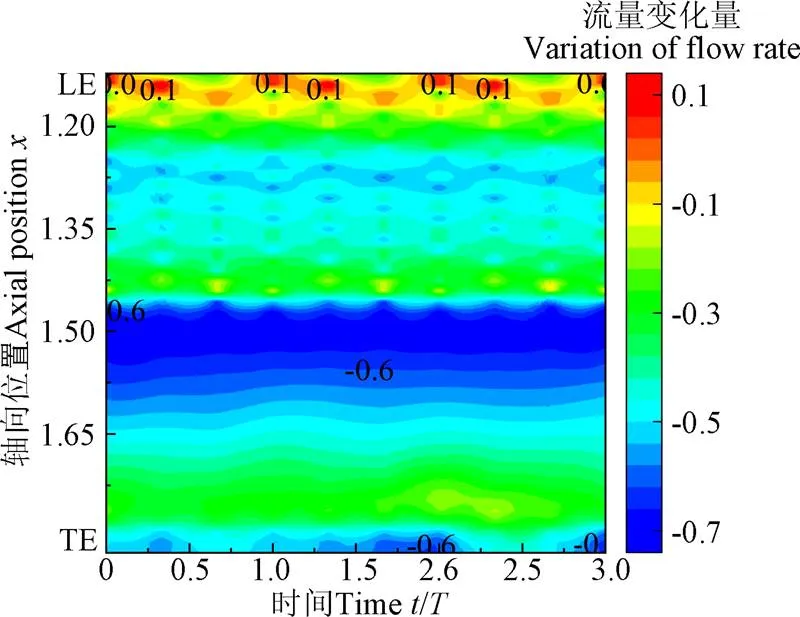

使用转子叶顶间隙中单位面积的平均质量通量(·V)来评估叶顶泄漏强度,将光滑壁面模型与开缝模型的泄漏强度作差(Δ·),并由叶轮进口圆周速度与密度的乘积无量纲化,结果如图10所示。由图可知,在缝的作用下,泄漏流强度随叶轮的转动呈现出周期性变化,叶顶前缘处泄漏流强度增加0.1,而其余部分均有不同程度的降低,其中叶顶中部降低0.6。整体来看,缝对于泄漏流强度有明显的抑制作用,平均泄漏强度降低41.4%。

为了定量分析缝对轴流泵叶顶堵塞的影响,采用轴向反流区附面层厚度来量化表征叶轮叶顶区域的堵塞[28-29](图11)。附面层厚度δ定义为

δar由当地叶高进行无量纲化处理,取任意时刻子午面上轴向速度Wz进行周向平均,对应于不同工况点的δar如图11所示。由图11可知,随着流量的减小,光滑壁面模型的叶顶堵塞逐渐增大,尤其从0.82Qdes减小到0.61Qdes时,附面层厚度最大增加了11.7倍,叶顶堵塞区已经发展至叶轮进口,这与图8a现象一致。在缝的作用下,靠近叶轮进口部位的堵塞明显降低,但未完全消除;叶顶中部附面层厚度降低18 mm,堵塞区被缝完全消除。

注:T为轴流泵在周向转过一个叶栅栅距所需要的时间,s;t为叶轮旋转的时间,s。

图11 开缝前后附面层厚度变化

综上所述,由于缝的抽吸与射流作用,缝可以有效抑制叶顶泄漏涡,消除叶顶通道的低速区,大幅提高了泵叶顶的通流能力,起到提高泵扬程、抑制驼峰的作用。

2.4 开缝对轴流泵效率的影响

为了分析开缝对轴流泵效率的影响,图12a为光滑壁面模型与开缝模型在点(设计工况)0.99倍相对叶高处的熵产率EPR(Entropy Production Rate)分布。由图可知,光滑壁面模型的叶顶损失主要由叶顶泄漏涡造成。在缝喷射流的影响下,设计工况点的主流与喷射流发生掺混,导致叶片前缘吸力面侧的高熵区扩大,并且熵值增大明显,熵产率由1 700增加至2 500,增幅47%,造成设计工况的损失增加,泵效率降低。

图12b为失速工况点0.99倍相对叶高处的熵分布,由图可知,叶顶前缘及吸力面侧的大面积高熵产区是导致泵失速工况点效率降低的主要原因。在缝的抽吸与喷射的作用下,叶顶部分的流动损失明显减小,即靠近叶顶前缘部分的高熵区减小,部分位置由4 000减小至2 000。中部熵产率更是由原来的2 000减小至500以下,降低约75%。靠近尾缘部分的高熵区略有增加,但是整体的高熵产区明显降低,使轴流泵失速工况点效率升高。

图12 不同工况点0.99倍相对叶高处熵产率分布

2.5 开缝对压力脉动的影响规律

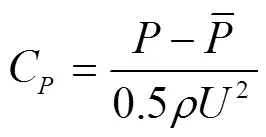

在99.5%叶高位置,顺着叶顶前缘到尾缘的方向布置6个(16)固定监测点,1靠近叶顶前缘,6靠近叶顶尾缘,25测点沿着叶顶翼型前缘至尾缘方向按顺序布置,如图13所示。对数值计算得到的各监测点瞬时压力数据进行快速傅里叶变换(Fast Fourier Transform),获得安装缝前后失速工况下各个测点的频谱特性。引入压力脉动系数C,表达式为

注:P1~P6表示压力脉动测点位置。

Note: P1-P6 indicate the position of pressure fluctuation measuring point.

图13 压力脉动测点分布

Fig.13 Distribution of pressure fluctuation measuring points

图14a为光滑壁面模型失速工况各测点C的频谱图(/f为捕捉到的频率和叶轮转频f的比值),由图可知,在失速工况各测点包含1倍转频、叶片通过频率(6f),及其他振幅较低的特征频率。除叶倍频外,各频率对应的幅值相差不大,这说明该泵叶顶流动较为复杂。结合图12b中光滑壁面模型的叶顶熵分布可以发现,越接近叶轮进口部位,流动损失越高,不稳定流动越强烈。对比图中各监测点的压力幅值可以发现,检测点越接近叶轮进口,C值越高。

为了详细分析开缝对于叶顶部分压力脉动的影响,选择135点进行对比分析,结果如图14所示。由图可知,在缝的影响下,叶轮叶顶的压力脉动主频为叶频(6f)及其倍频。与光滑壁面模型对比可知,在缝作用下,叶倍频幅值明显升高,特别是1测点,开缝前6f的压力脉动系数为0.04,开缝后为0.1,12f的开缝前压力脉动系数为0.01,开缝后为0.27,3测点开缝前6f的压力脉动系数为0.06,开缝后为0.26,增加了近3倍。这是由于固定的缝与旋转的叶轮之间的动静干涉造成的。然而,光滑壁面模型中原本存在较多的低频脉动均明显降低,而低频脉动与叶顶泄漏涡等二次流密切相关。因此,缝可以有效削弱位于叶轮叶顶部位由二次流引起的不稳定流动。

注:f为捕捉到的频率,Hz;fn为叶轮转频,Hz。

3 结 论

本文针对轴流泵驼峰问题,提出端壁开缝抑制泵的驼峰,并分析了端壁开缝对轴流泵驼峰区的改善机理,主要结论如下:

1)端壁开缝可有效抑制泵的驼峰,失速工况点扬程变化量为83.5%,并且效率升高8.1%,设计工况效率降低4.3%。通过参数化研究发现,增加缝的数目和缝长,可提高缝抑制驼峰的能力,但缝的个数不宜大于60个,长度不宜超过叶顶轴向弦长的50%。但缝过长会降低泵设计工况效率。增加缝的径向倾角有利于驼峰区的改善,但倾角不宜超过45°。

2)失速工况点叶顶泄漏流与主流相互作用形成泄漏涡,并向叶轮进口方向发展,堵塞叶顶通道,导致叶轮内部流场恶化、流动损失增加,泵的扬程降低。通过缝下游对叶顶中部回流与漩涡的抽吸以及上游较高流速水流的喷射作用,使相对液流角在0.9倍相对叶高处以上部分明显降低,最大降幅62°,平均泄漏强度降低41.4%,叶顶中部附面层厚度降低18 mm,达到了抑制叶顶泄漏涡、改善叶顶通道堵塞的目的,从而有效抑制了泵的驼峰。

3)缝的射流与主流的掺混导致设计工况泵叶顶流动损失增加,开缝后叶顶前缘吸力面侧熵产率增加47%,造成泵效率降低,有待于进一步研究以提高泵设计点的效率。在失速工况点,由于缝对叶顶堵塞的抑制作用降低了叶顶流动损失,叶顶中部熵产率降低75%,使泵在失速工况点的效率升高。

4)在缝的作用下,由于缝与叶轮的动静干涉作用造成了叶倍频压力脉动幅值有所增高,但有效抑制了叶顶泄漏流等二次流诱发的压力脉动。

[1]何川,郭立君. 泵与风机第4版[M]. 北京:中国电力出版社有限公司,2011.

[2]景瑞,何希杰. 轴流泵及其应用概述[J]. 通用机械,2014(9):86-89.

Jing Rui, He Xijie. Axial flow pump and its application overview[J]. General Machinery, 2014(9): 86-89. (in Chinese with English abstract)

[3]郑源,陈宇杰,张睿,等. 轴流泵失速工况下非定常流动特性研究[J]. 农业机械学报,2017,48(7):127-135.

Zheng Yuan, Chen Yujie, Zhang Rui, et al. Analysis on unsteady stall flow characteristics of axial-flow pump[J]. Transactions of the Chinese Society for Agricultural Machinery, 2017, 48(7): 127-135. (in Chinese with English abstract)

[4]Spencer E A. The performance of an axial-flow pump[J]. Proceedings of the Institution of Mechanical Engineers, 1956, 170(1): 874-908.

[5]王勇,何乃昌,吴贤芳,等. 轴流泵马鞍区内流特性分析[J]. 中国农村水利水电,2017(11):164-167.

Wang Yong, He Naichang, Wu Xianfang, et al. Inner flow characteristics analysis of axial flow pump inthe saddle zone[J]. China Rural Water and Hydropower, 2017(11): 164-167. (in Chinese with English abstract)

[6]钱忠东,王凡,王志远,等. 可调导叶式轴流泵马鞍区水力特性试验研究[J]. 排灌机械工程学报,2013,31(6):461-465.

Qian Zhongdong, Wang Fan, Wang Zhiyuan, et al. Experimental study on hydraulic performance of saddle zone in axial flow pump with adjustable guide vane[J]. Journal of Drainage and Irrigation Machinery Engineering, 2013, 31(6): 461-465. (in Chinese with English abstract)

[7]Miyabe M, Maeda H, Umeki I, et al. Unstable head-flow characteristic generation mechanism of a low specific speed mixed flow pump[J]. Journal of Thermal Science,2006, 15(2): 115-120.

[8]Fay A. Analysis of separated flows in hydro machines[R]. 6thIASME/WSEAS International Conference, 2008.

[9]Schrapp H, Stark U, Goltz I, et al. Structure of the rotor tip flow in a highly-loaded single-stage axial-flow pump approaching stall: Part I—Breakdown of the tip-clearance vortex[C]//ASME 2004 Heat Transfer/Fluids Engineering Summer Conference, 2004.

[10]郑源,茅媛婷,周大庆,等. 低扬程大流量泵装置马鞍区的流动特性[J]. 排灌机械工程学报,2011,29(5):369-373.

Zheng Yuan, Mao Yuanting, Zhou Daqing, et al. Flow characteristics of low-lift and large flow rate pump installation in saddle zone[J]. Journal of Drainage and Irrigation Machinery Engineering, 2011, 29(5): 369-373. (in Chinese with English abstract)

[11]Nobuhiro Yamanishi, Shinji Fukao, Qiao Xiangyu, et al. LES simulation of backflow vortex structure at the inlet of an inducer[J]. Journal of Fluids Engineering, 2007, 129(5): 587-594.

[12]战培国,程娅红,赵昕,等.主动流动控制技术研究[J]. 航空科学技术,2010(5):2-6.

Zhan Peiguo, Cheng Yahong, Zhao Xi, et al. A review of active flow control technology[J]. Aeronautical Science and Technology, 2010(5): 2-6. (in Chinese with English abstract)

[13]黄友. 低速空腔流动被动控制的实验研究[D]. 上海:上海交通大学,2012.

Huang You. The Experimental Studies of the Passive Controls of Flow Past the Cavity[D]. Shanghai: Shanghai Jiaotong University, 2012. (in Chinese with English abstract)

[14]Kurokawa J. J-Groove technique for suppressing various anomalous flow phenomena in turbo machines[J]. International Journal of Fluid Machinery and Systems 2011, 4(1): 1-13.

[15]冯建军,杨寇帆,朱国俊,等. 进口管壁面轴向开槽消除轴流泵特性曲线驼峰[J]. 农业工程学报,2018,34(13):105-112.

Feng Jianjun, Yang Koufan, Zhu Guojun, et al. Elimination of hump in axial pump characteristic curve by adopting axial grooves on wall of inlet pipe[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2018, 34(13): 105-112. (in Chinese with English abstract)

[16]Wilke I, Kau H P. A numerical investigation of the flow mechanisms in a high pressure compressor front stage with axial slots[J]. Journal of Turbo Machinery, 2004, 126(3): 339-349.

[17]Smith G D J, Cumpsty N. A flow phenomena in compressor casing treatment[J]. J Eng Gas Turb Power, 1984, 106(3): 532-541.

[18]Zhou X, Yuan W, Cui W, et al. Investigation on axial effect of slot casing treatment in a transonic compressor[J]. Applied Thermal Engineering, 2017, 126: 53-69.

[19]杜娟,张千丰,王偲臣,等. 斜流压气机开缝机匣处理设计及扩稳机理研究[J]. 工程热物理学报,2019,40(4):751-758.

Du Juan, Zhang Qianfeng, Wang Sichen, et al. Design and stability enhancement mechanism of axial-slot casing treatment on a mixed-flow compressor[J]. Journal of Engineering Thermophysics, 2019, 40(4): 751-758. (in Chinese with English abstract)

[20]王维,张翔,卢金玲,等. 轴流压气机端壁失速的耦合扩稳方法及机理研究[J]. 推进技术,2020,41(3):544-552.

Wang Wei, Zhang Xiang, Lu Jinling, et al. Study of coupling method and mechanism of stability enhancement for endwall stall in an axial flow compressor[J]. Journal of Propulsion Technology, 2020, 41(3): 544-552. (in Chinese with English abstract)

[21]Wang Wei, Chu Wuli, Zhang Haoguang, et al. Numerical investigation on the effect of a plenum chamber with slot-type casing treatment on the performance of an axial transonic compressor[J]. Journal of Power and Energy, 2010, 229(4): 393-405.

[22]吴艳辉,张皓光,楚武利,等. 双级跨音风扇开缝机匣处理结构优化的数值模拟研究[J]. 推进技术,2010,28(2):228-233.

Wu Yanhui, Zhang Haoguang, Chu Wuli, et al. Mechanism of stall margin improvement of two stages transonic fan with two-portion axial slot casing treatment[J]. Journal of propulsion technology, 2010, 28(2): 228-233. (in Chinese with English abstract)

[23]王永明,胡骏,屠宝锋,等. 带机匣处理的跨声速风扇非定常数值模拟[J]. 南京航空航天大学学报,2006,38(5):540-544.

Wang Yongming, Hu Jun, Tu Baofeng, et al. Unsteady numerical simulation of transonic fan with casing treatment[J]. Journal of Nanjing University of Aeronautics & Asronautics, 2006, 38(5): 540-544. (in Chinese with English abstract)

[24]张德胜,吴苏青,施卫东,等. 轴流泵小流量工况条件下叶顶泄漏空化特性[J]. 农业工程学报,2013,29(22):68-75.

Zhang Desheng, Wu Suqing, Shi Weidong, et al. Characteristics of tip leakage vortex cavitation in axial flow pump at small flow rate condition[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2013, 29(22): 68-75. (in Chinese with English abstract)

[25]Menter F R. Two-equation eddy-viscosity turbulence models for engineering applications[J]. Aiaa Journal, 1994, 32(8): 1598-1605.

[26]冯建军,罗兴锜,吴广宽,等. 间隙流动对混流式水轮机效率预测的影响[J]. 农业工程学报,2015,31(5):53-58.

Feng Jianjun, Luo Xingqi, Wu Guangkuan, et al. Influence of clearance flow on efficiency prediction of francis turbines[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2015, 31(5): 53-58. (in Chinese with English abstract)

[27]Hasmatuchi V. Hydrodynamics of A Pump-Turbine Operating at Off-Design Conditions in Generating Mode[D]. Switzerland: École Poly Technique Fédérale de Lausanne, 2012.

[28]Hoeger M, Fritsch G, Bauer D. Numerical simulation of the shock-tip leakage vortex interaction in a HPC front stage[J]. Journal of Turbo Machinery, 1999, 121: 456-468.

[29]Hoeger M, Lahmer M, Dupslaff M, et al. Numerical simulation of the shock-tip leakage vortex interaction in a HPC front stage[J]. Journal of Turbo Machinery, 2000, 121: 456-467.

Mechanism for end-wall slots to improve hump in an axial flow pump

Wang Wei, Wang Weichao, Zhang Lefu, Zhao Le, Lu Jinling※, Feng Jianjun, Luo Xingqi

(1,,710048,;2.,,710048,)

Axial-flow pump is widely used in farmland irrigation, chemical industry, and water transfer engineering, due to its a high specific speed with a large flow rate and a low water head. A hump area normally appears on the flow-head curve in the presence of the backflow and vortex, when the axial-flow pump works at lower mass flow rates. The hump area can cause increased vibration and noise in the axial flow pump, which endangers the safe and stable operation of a pump unit. This study aims to find a feasible way that can effectively depress the hump in an axial-flow pump using systematic numerical simulations for the axial-flow pump with axial slots. An AYSYS Turbo Grid was used to build high-precision hexahedral structured O grids for the impeller and guide vane. H grids were selected for the inlet and outlet pipes using AYSYS ICEM CFD module. An ANSYS CFX software was used to solve the three-dimensional flow fields inside the axial-flow pump. An SST-turbulence model was adopted to predict flow separation caused by reverse pressure gradients. The maximum error was less than 2.6% compared with the pump head in experimental and numerical data, verifying the reliability of numerical simulation. A parametric analysis was conducted to explore the effects of slot numbers, slot length, and slot angle on the pump performance. A mechanism was proposed to improve hump area for the optimal axial slots using unsteady simulations. The results show that the hump area of the axial-flow pump can be effectively suppressed by the axial slots. The pump head and efficiency increased by 83.5% and 8.13% in the hump area, respectively, while the pump efficiency reduced by 4.3% at the design condition. The ability of the axial slots in depressing hump enhanced, when increasing the slot numbers and the slot length. However, the efficiency at the design condition decreased significantly when the slots were too long. Moreover, the increase in the radial skewed angle of the slots was beneficial to the improvement of the hump area. In the pump without slots, there was no obvious vortex trajectory of tip leakage at lower mass flow rates, whereas, the blade tip area was covered by a large area of reversed flow regions where the tip leakage flow rolls up with the main flow, resulting in a tip leakage vortex. The tip leakage vortex moved towards upstream direction at lower mass flow rates, and thereby blocked the blade tip passage, leading to the increased flow losses and decreased of pump head near the blade tip. The flow recirculation of injection and suction was found to be established in the slots. Under the effect of flow recirculation, the relative flow angle above 0.9 times relative blade height was significantly reduced under the stall condition. The tip leakage vortex was controlled successfully by the slots, and the average leakage intensity was reduced by 41.4%. The mixing of the injection and the main flow caused the increased flow losses at the tip of the impeller at the design condition, resulting in the decrease of the pump efficiency. Further research can be needed to improve the pump efficiency at the design condition. At the stall condition, the tip flow losses were reduced because of the effect of the flow recirculation on the tip leakage vortex, and the pump efficiency increased. In addition, the pressure fluctuations induced by the tip leakage vortex near the blade tip was remarkably weakened by the slots. Consequently, the axial slots have a great potential to improve the hump area and the efficiency under the stall condition for the axial-flow pump.

pump; simulation; impeller; axial flow pump; end wall slotting; tip leakage vortex; pressure fluctuation; characteristic curve; hump area

王维,王伟超,张乐福,等. 端壁开缝改善轴流泵驼峰的机理[J]. 农业工程学报,2020,36(23):12-20.doi:10.11975/j.issn.1002-6819.2020.23.002 http://www.tcsae.org

Wang Wei, Wang Weichao, Zhang Lefu, et al. Mechanism for end-wall slots to improve hump in an axial flow pump[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2020, 36(23): 12-20. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.2020.23.002 http://www.tcsae.org

2020-08-31

2020-11-10

国家重点研发计划(2018YFB1501900);中国博士后科学基金(2020M683525);陕西省教育厅科研计划项目(19JK0587);国家自然科学基金项目(51879216,51679195)

王维,博士,讲师,研究领域:叶轮机械气动热力学。Email:weiwang@xaut.edu.cn

卢金玲,博士,教授,研究领域:流体机械优化设计。Email:jinling_lu@163.com

10.11975/j.issn.1002-6819.2020.23.002

TH312

A

1002-6819(2020)-23-0012-09