6-DOF摆台多系统联合仿真与实验研究∗

王利娟 李俊霞 胡新城 李 帆 毕坚裔 陈 宁

(1.江苏科技大学能源与动力学院 镇江 212003)(2.沪东重机有限公司 上海 200129)(3.渤海船舶重工有限责任公司 葫芦岛 125000)

1 引言

舰船在海浪作用下摇摆运动对船舶、甲板机械和船载设备的正常作业均带来重大影响。英国学者Stewart于1965年提出了六自由度并联运动平台的典型机构—Stewart,经过50余年的发展,该并联运动平台己成为涉及机械工程、计算机科学、软件工程、控制工程和系统仿真等多学科领域的系统集成技术[1]。6-DOF通过实时控制六个液压缸的伸缩,能够模拟出船舶海上航行姿态,在实验室环境下研究甲板机械和船载设备的工作性能,验证其在海上风浪环境下运行的可靠性。依据此原理开发的6-DOF摆台系统具有强耦合、高度非线性、死区误差大等特点[2],其控制和系统运动空间的设计难度较大。根据6-DOF的特点,将系统分为三个部分:液压系统、机械系统和控制系统。各部分模型之间构成强耦合的闭环系统,在仿真研究中,单独使用AMESim、Matlab、ADAMS仿真软件对其中的一个系统建模分析,并不能全面地实现机电液一体化的系统仿真,很难对系统整体受控状态有全面了解[3],需要对各部分系统建模并联合仿真,方能更好了解系统的性能。ADAMS有可视动态运动的仿真功能,AMESim能建立液压系统的液力输送的工作模型,对系统液力输送特性进行精确的仿真,但其缺乏对几何机构平台动态仿真中驱动控制过程的惯性控制和并联机构换向时产生的振荡控制;Matlab具有强大的计算功能,能够实现各种控制算法,将BP神经网络整定PID控制策略应用到6-DOF联合仿真中[4],能够充分考虑系统的机械运动动态特性与液压控制系统的随动特性,能够对机电液系统的工作过程进行更为精准的控制,具有建模精度高的优点,对6-DOF系统优化具有重要的参考价值。

2 6-DOF联合仿真模型

2.1 6-DOF联合仿真原理

以Matlab/Simulink为主的ADAMS、AMESim、Simulink联合仿真方法将ADAMS机械动力学模型和AMESim液压模型分别以ADAMS-Sub、S-Func⁃tion导入至Simulink进行数据互通。6-DOF控制系统联合仿真原理如图1所示。

图1 6-DOF联合仿真原理图

ADAMS中的机械子模型接受AMESim输出的液压驱动力驱动液压缸运动,并将输出信号即缸的位移和速度反馈给AMESim和Simulink;Simulink中建立的反解算法和控制系统根据反馈得到的参数和负载,经控制策略,输出AMESim中的电液伺服阀控制信号,使AMESim输出液压驱动力,驱动整个六自由度并联液压摇摆实验台系统完成期望运动,系统的整个工作过程清晰直观。

2.2 ADAMS机械系统子模型建立

如图2所示,6-DOF摆台主要包括:上平台、下平台(固定)、6个液压缸、电液伺服阀、12个球铰等关键部件[5]。其中,液压缸通过球铰以并联方式将上下平台连接成一柔性系统,通过6个液压缸的协同运动,实现上平台在空间6个自由度方向上的姿态变化[3]。对ADAMS模型球铰处添加旋转副,在液压缸和活塞处添加移动副,建立单分量力矩和输入输出变量,导出控制模型ADAMS-Sub至Matlab中。

图2 6-DOF机械系统

2.3 AMESim液压系统子模型建立

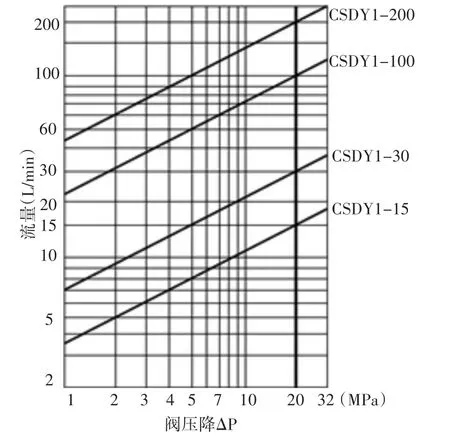

6-DOF摆台是由6组型号相同的对称电液伺服阀控制的非对称液压缸构成[6]。6-DOF伺服系统中最为重要的元件是电液伺服阀,本系统所使用的是CSDY1-30型电液伺服阀,其额定流量为30L/min,对应的电液伺服阀的压降为20MPa,阀的自然频率为85Hz,阻尼比为0.8,电液伺服阀压降-流量特性曲线如图3所示。

图3 电液伺服阀压降-流量特性曲线

图4 6-DOF液压系统

如图4所示,在AMESim中建立6-DOF模型,创建AMESim在Simulink中运行的接口,生成S-Function接口文件,可将液压模型的数据传送到Matlab 中[7]。

2.4 Matlab/Simulink控制系统子模型建立

2.4.1 位姿输入及反解算法

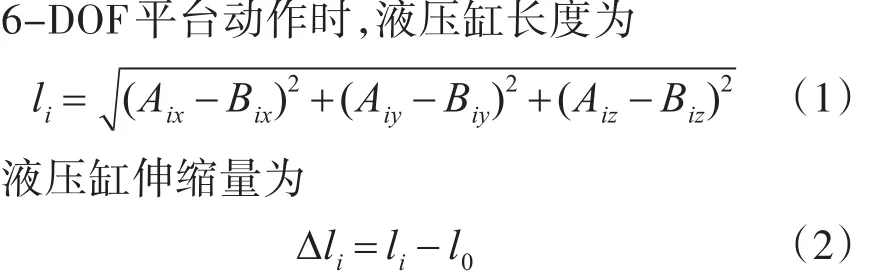

6-DOF控制系统以液压缸长度为控制信号实现平台的六自由度姿态变化[8]。反解算法将输入的6-DOF摆台空间6个自由度的位姿反解成6个液压缸长度以控制平台姿态变化[9~10]。

摆台是由各个液压缸通过铰链连接上下两个平台构成,要求解液压缸的伸长量,实际上就是求解液压缸两端端点的坐标。Ai、Bi(i=1,2,…,6)分别表示上下平台各铰点,用A′i=(A′ixA′iyA′iz)T表示上平台铰点在动坐标系的坐标[11~12],同一根连杆的两个铰点是对应的。下铰点Bi在静坐标系中的坐标为Bi=(BixBiyBiz)T,上铰点经坐标变换后在静坐标系中为 Ai=(AixAiyAiz)T[3,9]。

式中,l0为液压缸的初始长度(mm)。

2.4.2 Matlab/Simulink控制系统子模型

反解算法将输入的摆台期望位姿信号反解为液压缸期望长度信号,控制策略模块计算出伺服阀开度控制参数,实现液压缸的长度变化,改变6-DOF摆台期望位姿,完成6-DOF系统的机械、液压、控制联合仿真。Simulink控制模型包括:期望位姿输入、反解算法、控制策略模块以及液压S-Func⁃tion模型和机械ADAMS-Sub模型,如图5所示。

3 6-DOF联合仿真及实验

3.1 6-DOF联合仿真

在以上建立的6-DOF控制系统模型中加入不同的控制策略可得到不同控制策略下的系统响应。在之前的实验中发现传统PID控制策略下的6-DOF控制系统跟随误差过大,控制效果有待提高,而6-DOF具有多变量、强耦合、高度非线性的特点[13],提出BP神经网络在线自动整定PID参数的自适应控制策略应用到6-DOF中,以抑制系统的高度非线性等影响,联合仿真中分别采用传统PID控制策略和BP神经网络整定PID控制策略得到给定输入信号下的系统响应性能。

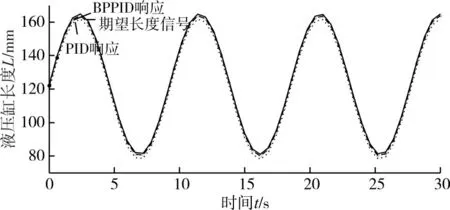

6-DOF摆台在Z轴上下运动时,各缸状态一致,为减少各缸间耦合及一致性等影响,对系统Z轴上下运动进行正弦信号跟踪仿真响应分析,进一步验证所建仿真模型是否具有良好的跟随性以及BP神经网络整定PID控制策略的控制效果。仿真时施加负载情况下,给定系统压力8MPa,给定位姿期望正弦信号:Z(t)=50sin(2πt/10),即幅值为50mm,频率为0.1Hz,得到传统PID和BP神经网络整定PID下系统响应。图6为平台在ADAMS中运动场景,可以直观地了解平台运动过程。图7为正弦信号下液压缸长度响应,从图中可以看出仿真模型具有良好的跟随性,并且BP神经网络整定PID控制策略下的系统响应的误差明显减少。

图5 6-DOF控制系统

图6 平台在ADAMS中运动场景

图7 液压缸长度响应仿真图

3.2 6-DOF实验

搭建6-DOF实验平台,对6-DOF进行实机操作,以检验所建模型、控制参数、反解算法及仿真结果的正确性。实验平台由控制柜、泵站、六自由度摇摆台及位移传感器等组成,控制柜以电流控制电液伺服阀开度从而控制液压缸伸缩,以变频电机、定量泵、蓄能器模拟恒压变量泵为系统提供液压动力。

图8为实验平台,液压缸采用Φ50/36-280缸体,平台初始中心高度约520mm(平台最低位置),中位高度约685mm。泵站额定流量为70L/min,最大系统压力为10Mpa;泵站电机功率为15KW。

图8 6-DOF实验平台

根据仿真时的参数分别采用PID控制和BP神经网络整定PID控制进行Z轴上下正弦信号跟踪实验,施加负载情况下,系统压力8MPa。给定位姿期望正弦信号:Z(t)=50sin(2πt/10),即幅值为50mm,频率为0.1Hz,并经以上建立的联合仿真反解得到液压缸长度的期望信号。图9系统的动态响应曲线,图10为两种控制策略下系统响应误差。

图9 系统动态响应

图10 系统响应误差

从图10中可以看出,传统PID控制策略下系统响应单缸最大跟踪误差达到12mm,而BP神经网络整定PID控制下最大跟踪误差下降到9mm,平均误差从4.99mm下降到2.21mm,单缸最大超调量从6.4%下降到4.0%,系统的动态性能得到了提高,控制精度明显改善。液压缸的换向时误差较大,可能是由于6-DOF中使用的是非对称液压缸,液压缸两腔有效面积不同,有着本质的非线性,导致液压缸伸出、回缩时动静特性不一致,系统运动时会增大误差,液压缸换向时出现压力跃变,而BP神经网络整定PID控制策略对这种现象有一定的抑制作用。

实验情况下的误差大于仿真时的误差,一部分是仿真时大多考虑理想情况,仿真参数来源于平台的设计参数,与实际机构元件参数存在偏差造成的,还有部分可能来源于位移传感器等的误差。

4 结语

基于ADAMS、AMESim和Simulink搭建6-DOF的机械、液压和控制领域的联合仿真模型,并针对6-DOF的高度非线性将BP神经网络整定PID控制策略应用在6-DOF的联合仿真中。仿真结果表明6-DOF联合仿真模型可以良好地跟随给定位姿信号,对涉及到机械、液压和控制的6-DOF有全面的可视化了解,其运动空间更加清晰直观,研究电液伺服控制系统的动态特性可以更真实、准确、高效,从而可以对6-DOF进一步优化精确控制;BP神经网络整定PID控制策略明显提高了系统控制精度,控制品质优于PID控制。

最后搭建的6-DOF实验平台验证了所建仿真模型的正确性,实验结果表明应用BP神经网络整定PID控制策略一定程度上抑制了系统的非线性,系统误差明显减少,系统的控制效果得到提高。