适应发动机故障的推进剂交叉输送系统工作特性研究

熊天赐,容 易,黄 辉,陈士强

1 引言

动力系统是影响火箭性能、可靠性、安全性的重要分系统,存在工作环境恶劣、耦合环节多、安全性风险突出等特点,而发动机故障将直接影响发射任务的成败。动力冗余技术使得运载火箭在1台或数台发动机关机的情况下,仍能完成正常入轨任务。采用动力冗余技术,能够有效应对飞行过程中发动机异常关机的故障,对提高火箭可靠性具有重要意义[1-2]。

对于多助推器捆绑式运载火箭,部分发动机异常关机后,各推进模块内推进剂消耗不平衡,助推分离时剩余大量推进剂,严重影响火箭运载能力。采用推进剂交叉输送技术是解决推进剂剩余问题、支撑实现动力冗余的有效途径。

Gormley[3]和Stanley[4]较早开展了交叉输送技术研究,并且在美国的土星Ⅰ、宇宙神D和航天飞机等航天运载器上实现了交叉输送技术部分应用;廖少英和马方超等[5-6]开展了概念、方案研究和交叉输送半系统试验等工作,尚没有工程应用的实例。对于未来的大型、中型并联运载火箭,为实现动力冗余,推进剂需要在不同推进模块之间实现交叉输送,目前国内尚未针对发动机典型故障工况开展交叉输送技术深入研究。本文提出一种适应发动机故障的并联火箭交叉输送系统方案,分析交叉输送系统在典型故障工况下的工作特性,验证交叉输送技术解决推进剂剩余问题的效果。

2 交叉输送系统方案

推进剂交叉输送系统的功能是实现不同子级之间推进剂的输送,如果某一子级的发动机异常关闭,系统能够将该子级的剩余推进剂输送给其他子级的发动机使用,从而实现发动机故障工况下全箭推进剂的最大化利用,是支撑全箭继续完成任务的重要保证。

以芯级与2个助推器并联构型火箭的氧化剂系统为研究对象,芯级安装4台主发动机,每个助推器安装2台发动机,增压形式为自生增压。交叉输送方案如图1蓝色部分所示,通过交叉输送管路将各模块连通,交叉点位于贮箱出口下方的主管路,交叉管路上设置隔离阀和分离阀组件,用于切断交叉输送流量。交叉输送工作模式为:助推器和芯级发动机同时起动,由助推器贮箱供应推进剂,芯级推进剂不出流;助推器分离后,芯级发动机继续工作,由芯级贮箱供应推进剂。

为适应自生增压方案,采用交叉增压技术将芯级发动机产生的增压气体引入助推贮箱,交叉增压方案如图1红色部分所示。在交叉输送阶段,芯级4台发动机产生的增压气体汇合后分成2路分别进入2个助推贮箱,与助推器发动机产生的增压气体共同为贮箱增压;交叉输送结束后,芯级发动机产生的增压气体全部进入芯级贮箱增压。

图1 交叉输送系统方案Fig.1 Scheme of the cross-feed system

3 发动机故障适应性仿真分析

3.1 仿真模型

交叉输送系统主要由增压供气模块、贮箱气枕模块、贮箱液体容积模块和输送管路模块组成。各模块的主要数学模型如下:

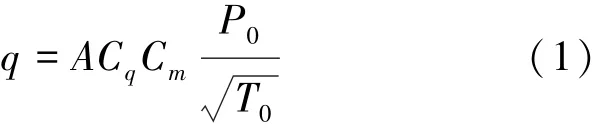

1)增压供气模块采用音速喷嘴控制进气流量,模拟稳定流量自生增压过程,音速喷嘴流量计算公式如式(1)所示。

式中:q为气体流量,A为音速喷嘴喉部面积,Cq为流量系数,Cm为临界流量参数,P0为进口总压,T0为进口总温。

2)贮箱气枕可采用零维模型描述,气枕各处温度压力相同,基于质量守恒和能量守恒关系,结合理想气体状态方程,推导出关于气枕压力和温度变化率的计算公式如式(2)所示。

式中:V为气枕体积,T为气枕温度,P为气枕压力,h为气体焓值,Q为换热量。

3)贮箱排液过程的液体体积和液位高度计算公式如式(3)所示。

式中:Vpro为推进剂体积,ρpro为推进剂密度,H为推进剂液位高度,Apro为推进剂液面面积。

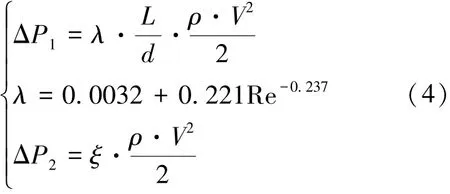

4)推进剂在输送管路内流动时产生沿程损失和局部损失,沿程损失使用达西-魏斯巴赫公式计算,其中损失系数使用尼古拉斯经验公式计算[7];局部损失引入局部损失系数计算,如式(4)所示。

式中:ΔP为管路压降,λ为沿程损失系数,L为管路长度,d为管路直径,V为流体速度,Re为雷诺数,ξ为局部损失系数。

采用AMESim软件进行系统模型的搭建,选用标准气动库Pneumatic Library中的气源和节流孔板子模型组合,模拟自生增压供气系统;选用标准液压库Hydraulic library中的圆管和可调节孔板子模型组合,模拟交叉输送管路系统;采用AMESet二次开发平台开发贮箱子模型。如图2所示,将各模块子模型通过标准接口连接,形成芯级与2个助推并联、交叉输送耦合交叉增压的系统级仿真模型。

图2 系统仿真模型Fig.2 Simulation model of the system

3.2 故障适应性分析

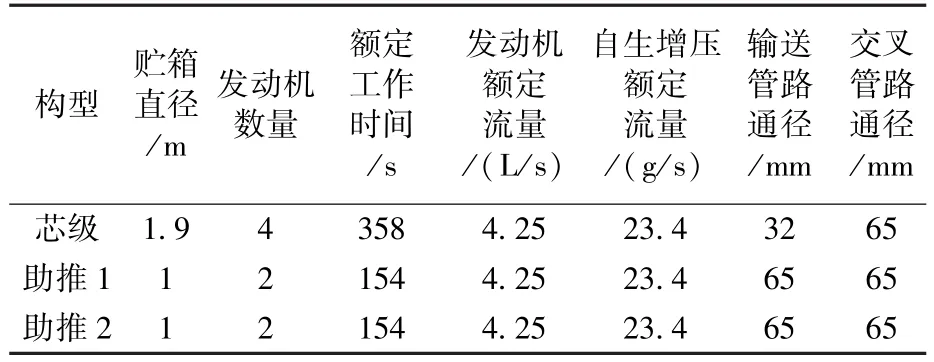

火箭飞行过程中发动机异常关机将导致大量推进剂剩余,交叉输送系统的目标是在发动机故障工况下,将发生故障的推进模块剩余的推进剂输送给其他模块发动机使用,从而实现全箭推进剂的最大化利用。以某重型火箭为对象,利用系统级仿真模型开展典型故障工况适应性分析,为减小计算量、加快仿真速度,将该构型火箭按一定比例缩比作为研究对象。缩比构型的基本参数如表1所示。

表1 缩比构型基本参数表Table 1 Essential parameters of the scale configuration

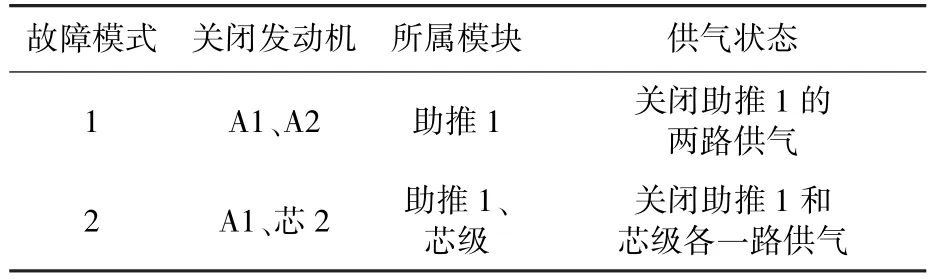

设置2种典型故障工况如表2所示。工作模式为:所有发动机同时起动,2个助推器内推进剂分别通过交叉输送管路供应芯级发动机,芯级发动机对应的自生增压供气路通过交叉增压管路分别进入2个助推贮箱。如果某一发动机关闭,则其对应的自生增压供气路也被关闭。

表2 典型故障工况说明Table 2 Typical fault conditions

3.2.1 故障模式1

该故障模式为:系统正常起动后,10 s时刻关闭助推1的A1发动机和助推1的一路增压供气,30 s时刻关闭助推1的A2发动机和助推1的另一路增压供气。仿真初始条件为:助推加注液位高度3.5 m、贮箱气枕初始压力0.42 MPa;芯级加注液位高度1.5 m、贮箱气枕初始压力0.3 MPa。

助推和芯级贮箱液位变化仿真结果如图3所示。图中0~196 s为交叉输送阶段,助推2率先达到设定的关机液位值15 cm,此时所有助推发动机关机,芯级开始独立工作,助推1推进剂液位25 cm。分析表明,助推1的2台发动机相继因故障而关闭后,两助推液位基本维持平衡,助推1没有因发动机关闭而剩余大量推进剂。

图3 推进剂液位Fig.3 Height of propellant level

推进剂交叉输送流量如图4所示。图中0~10 s阶段助推1和助推2交叉输送流量均为8.5 L/s,10 s时刻A1发动机关闭,助推1交叉输送流量逐渐增加至10.55 L/s,助推2交叉输送流量逐渐减少至6.45 L/s;30 s时刻A2发动机关闭,助推1交叉输送流量逐渐增加至12.60 L/s,助推2交叉输送流量逐渐减少至4.40 L/s。分析发现:助推1的发动机故障关闭后,更多的推进剂通过交叉管路被输送至芯级发动机使用,而助推2向芯级交叉输送的推进剂流量相应地减小了。正是由于交叉输送流量的重新分配,使得助推1的发动机关闭后,两助推仍然保持总消耗量基本相同,从而维持液位基本平衡。

图4 推进剂交叉输送流量Fig.4 Flow rate of cross-feed propellent

气体工质交叉增压流量如图5所示,贮箱气枕压力如图6所示。图5中,在10 s时刻A1发动机及助推1的一路供气关闭,交叉增压流量发生跳变,助推1交叉增压流量从46.7 g/s增大至62.9 g/s,助推2交叉增压流量从46.7 g/s减小至37.4 g/s;30 s时刻A2发动机和助推1的另一路增压供气关闭,助推1交叉增压流量增大至79.4 g/s,助推2交叉增压流量减小至26.3 g/s。图6中助推1发动机故障后,助推1贮箱气枕压力始终高于助推2。

图5 气体工质交叉增压流量Fig.5 Flow rate of cross-pressurized gas working medium

图6 贮箱气枕压力Fig.6 Ullage pressure of tank

分析发现,由于交叉增压管路的连通作用,助推1的增压进气路关闭后,交叉增压系统将75.1%的芯级增压气体输送至助推1,使得助推1箱压高于助推2,从而驱动更多的推进剂从助推1向芯级输送,实现了故障工况下两助推的平衡消耗。

以上结果表明,助推1的2台发动机及其对应的自生增压供气路均关闭后,交叉增压系统与交叉输送系统共同工作,将更多的芯级增压气体输送至助推1贮箱,从而将助推1贮箱剩余的大量推进剂输送给芯级发动机使用,较好地应对了2台发动机关闭的故障工况。

3.2.2 故障模式2

该故障模式为:系统正常起动后,10 s时刻关闭助推1的A1发动机和助推1的一路增压供气,30 s时刻关闭芯级的芯2发动机和芯级的一路增压供气。仿真初始条件为:助推加注液位高度3.5 m、贮箱气枕初始压力0.42 MPa;芯级加注液位高度1.5 m、贮箱气枕初始压力0.3 MPa。

助推和芯级贮箱液位变化仿真结果如图7所示。图中0~198 s为交叉输送阶段,助推1与助推2液位基本保持一致,198 s之后为芯级独立工作阶段,芯级液位从150 cm持续下降至关机液位。分析表明,助推和芯级各有1台发动机因故障而关闭后,两助推液位基本维持平衡,助推1没有因发动机关闭而剩余大量推进剂。

图7 推进剂液位Fig.7 Height of propellant level

推进剂交叉输送流量如图8所示。图中0~10 s阶段助推1和助推2交叉输送流量均为8.5 L/s,10 s时刻A1发动机关闭,助推1交叉输送流量逐渐增加至10.55 L/s,助推2交叉输送流量逐渐减少至6.45 L/s;30 s时刻芯2发动机关闭,助推1交叉输送流量逐渐减小至8.44 L/s,助推2交叉输送流量逐渐减少至4.31 L/s。由于交叉输送流量的重新分配,使得助推1和芯级各1台发动机关闭后,两助推仍然保持总消耗量基本相同,从而维持液位基本平衡。

图8 推进剂交叉输送流量Fig.8 Flow rate of cross-feed propellent

气体工质交叉增压流量如图9所示。图中在10 s时刻A1发动机及助推1的一路供气关闭,交叉增压流量发生跳变,助推1交叉增压流量从46.7 g/s增大至62.9 g/s,助推2交叉增压流量从46.7 g/s减小至37.4 g/s;30 s时刻芯2发动机和芯级的一路增压供气关闭,助推1交叉增压流量减小至53.0 g/s,助推2交叉增压流量减小至26.3 g/s。

图9 气体工质交叉增压流量Fig.9 Flow rate of cross-pressurized gas working medium

正是由于交叉增压管路的连通作用,故障发生后,交叉增压系统将66.8%的芯级增压气体输送至助推1,使得助推1箱压升高,从而驱动更多的推进剂从助推1向芯级输送,实现了故障工况下两助推的平衡消耗。

结果表明,助推1和芯级各1台发动机关闭后,交叉增压系统与交叉输送系统共同工作,将更多的芯级增压气体输送至助推1贮箱,从而将助推1贮箱剩余的大量推进剂输送给芯级发动机使用,较好地应对了2台发动机关闭的故障工况。

3.3 小结

针对2种不同的典型发动机故障工况,进行了交叉输送与交叉增压耦合工作仿真分析。为评估故障工况下交叉输送系统的工作效果,定义推进剂剩余量ΔL,如式(5)所示。

式中,L是助推器分离前推进剂液位,Lmin是耗尽关机液位。

剩余量越小表明助推器内推进剂利用程度越高,剩余量为0时,表示两助推同时到达关机液位,没有推进剂剩余。2种故障工况下交叉输送系统的工作效果比较如表3所示。

表3 交叉输送效果比较Table 3 Comparison of cross-feed results

对于故障工况1,交叉输送系统将推进剂剩余量从145 cm减小为10 cm,助推器工作时间从154 s延长至196 s;对于故障工况2,交叉输送系统将推进剂剩余量从78 cm减小至4 cm,助推器工作时间从154 s延长至198 s。

研究结果表明:交叉输送系统能够在发动机故障工况下,将发生故障的推进模块剩余的推进剂输送给其他模块发动机使用,从而实现全箭推进剂的最大化利用,解决推进剂剩余问题,为实现动力冗余提供支撑。

4 试验验证

4.1 试验系统

为验证仿真结论的正确性,根据图1所示方案,搭建交叉输送地面试验系统,开展多贮箱并联交叉输送试验,试验系统如图10所示。

图10 推进剂交叉输送试验系统Fig.10 Cross-feed testing system

试验系统由增压系统、贮箱、输送系统以及配套的加注系统、供配气系统、控制系统和测量系统组成。增压系统以常温氮气作为增压气体,设置8路增压供气管路模拟8台发动机产生的自生增压气体;采用交叉增压技术,设置交叉管路将3个贮箱增压进气路连通。输送系统使用常温水作为工质,采用水泵加流量调节阀的组合模拟发动机泵的抽吸功能。管路主阀和交叉截止阀使用气动球阀,贮箱和管路材料选用304不锈钢。

4.2 试验结果

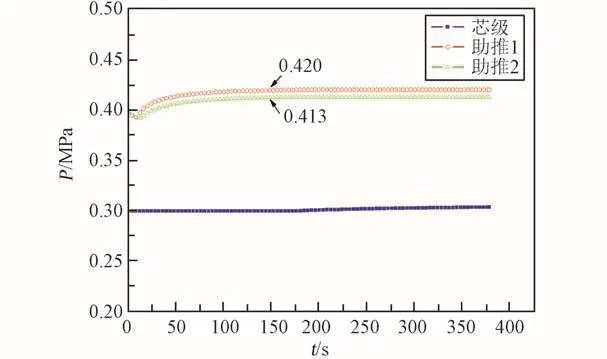

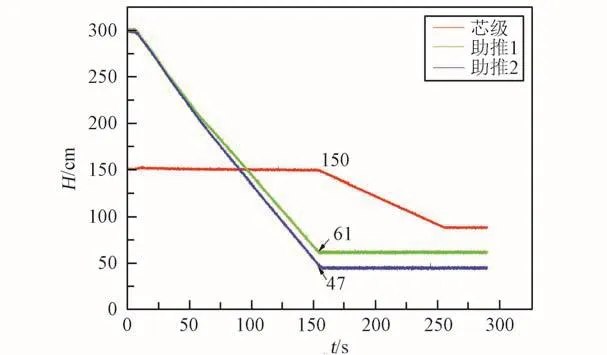

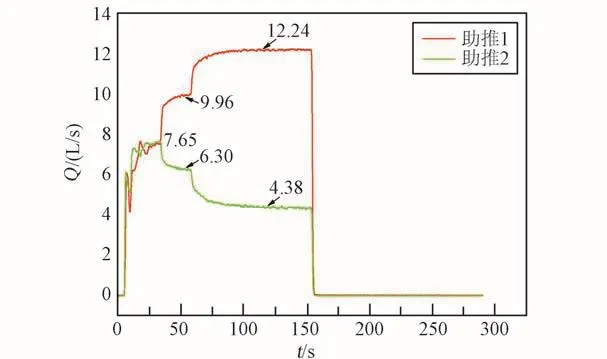

分别对3.2节中2种典型故障工况进行试验验证,试验过程中通过气动球阀的开闭控制交叉输送管路的通断,通过水泵的起闭模拟发动机的起动和关闭。试验结果如图11~14所示。

图11 故障1推进剂液位高度变化Fig.11 Changes of propellant height level in fault 1

图12 故障1推进剂交叉输送流量变化Fig.12 Changes of cross-feed flow rate in fault 1

图13 故障2推进剂液位高度变化Fig.13 Changes of propellant height level in fault 2

故障工况1的试验结果显示:A1和A2发动机均关闭后,助推1交叉输送流量增加至12.24 L/s,助推2交叉输送流量减小至4.38 L/s;助推器分离前助推1液位61 cm、助推2液位47 cm。故障工况2的试验结果显示:助推1交叉输送流量从8.0 L/s增加至10.0 L/s、再减小至8.42 L/s,助推2交叉输送流量从8.0 L/s减小至6.7 L/s,再减小至4.36 L/s;助推器分离前助推1液位51 cm、助推2液位45 cm。

为方便评估仿真与试验结果匹配度,定义发动机故障工况下的剩余推进剂利用率α见式(6)。

图14 故障2推进剂交叉输送流量变化Fig.14 Changes of cross-feed flow rate in fault 2

其中:ΔL0为无交叉输送时的推进剂剩余量,ΔLreal为交叉输送与交叉增压共同工作时的推进剂剩余量。

利用率越大表明交叉输送效果越好,利用率达到最大值100%时,表明因发动机故障导致的剩余推进剂被全部利用了。试验结果和仿真结果对比如表4所示。

表4 交叉输送仿真与实验结果比较Table 4 Comparison of simulation and real test for cross-feed

对比结果表明:试验得到的发动机故障工况下推进剂利用率与仿真计算得出的利用率基本相当;试验值偏低的原因在于试验系统中管路存在较多的弯头和变径,流阻偏大导致交叉输送效果减弱。

火箭实际飞行中过载处于不断变化的过程,上述研究对象处于地面恒定过载状态。对过载的影响分析可知,过载通过推进剂液柱产生附加静压,如果两助推保持液位高度相同,过载的影响较小,不影响本文结论的可靠性。如果液位出现不平衡,则过载的作用将凸显,通过仿真的方法可以针对火箭飞行的具体过载状态开展进一步的分析。

5 结论

1)采用交叉增压方案的交叉输送系统具有较好的故障适应性,在发动机故障工况下满足助推贮箱增压需求,将故障助推器内剩余推进剂输送至芯级发动机。在2种典型发动机故障工况下,剩余推进剂利用率均大于90%,表明交叉输送技术较好地解决了发动机异常关机故障工况下的推进剂剩余问题。

2)本系统中剩余推进剂利用率未达到100%是由于管路流阻较大,后续研究中应深入分析系统管路流阻的影响,以期达到剩余推进剂完全利用的目标。

3)基于AMESim平台建立的交叉输送系统仿真模型能够较准确地模拟真实系统工作状态,拓展了交叉输送技术的研究途径。火箭在真实飞行中过载处于不断变化的过程,地面试验无法模拟这一状态,本文开发的仿真模型是很好的研究手段,可用于后续针对不同过载工况下系统性能的研究。