无汞碱锰电池质量控制探析研究

史振华 徐宏磊 张金艳 任丽俐

浙江长虹飞狮电器工业有限公司,中国·浙江 嘉兴 314001

1 引言

为了防止锌电极溶解在碱性电解质溶液中并在碱性锌锰电池中产生有害气体,汞用作缓蚀剂已有多年。由于汞具有剧毒性,废旧电池会造成严重的环境污染,因此长期以来一直备受人们的高度关注。1991年3月18日欧洲共同体的文件呼吁成员国颁布适当的法律,将电池的汞含量限制在0.025%以下[1]。

中国九个部委联合发布了《限制电池产品汞含量的条例》,该条例规定,自2001年1月1日起,禁止生产电池汞含量大于电池重量的0.025%。同时,还规定从2005年1月1日起,中国将禁止生产汞含量超过电池重量0.0001%的锌锰碱性电池。

无汞电池的生产势在必行,而无汞碱锰电池在生产技术上难度较大,故任务非常艰巨。

2 无汞碱性锌锰电池生产的质量要求

2.1 析气量的要求

因为汞很容易与锌形成汞齐(合金),降低了金属汞齐上氢析出的速率,即延缓了微量金属杂质与锌形成微电池而产生气体。由于锌粉表面积很大,因此汞用量要达到质量分数为6%~7%时,才能充分覆盖锌粉,保证电池在贮存期内少析出气体[2]。

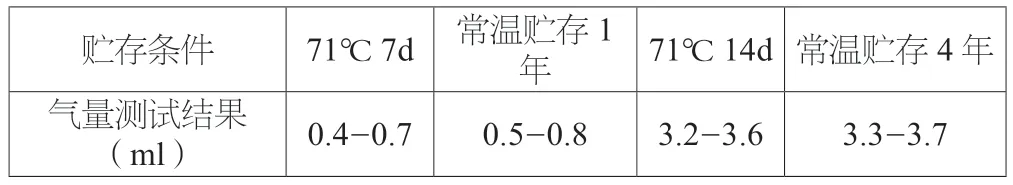

根据笔者多年的试验结果。以LR6 为例,每年常温贮存一个电池的析气量不超过1ml 应属正常。如果考核3~4年,即一个LR6 电池析气量在3~4ml 尚属正常.如果采用71℃下恒温7d 考核方式,析气量在0.5~1.0ml 属于正常,所以认为电池内产生的气体量是一个很重要的综合考核指标,如表1所示。

表1 贮存条件和测试气量的对应关系

2.2 耐漏液要求

采用“高低温测试法”,即把电池放入60℃保温8h,取出即放入-10℃冰箱内16h,标为一个循环。每一个循环完成,用湿酚酞试纸测试漏液。按我们的经验是每三个循环约相当常温贮存一年的漏液率。如果能经受6 个循环不漏液,这个电池在常温贮放,至少在两年中没有漏液。当然,通过将测试延长到9 个周期,甚至12 个周期更可靠。经过多次热膨胀和收缩后,将对填料进行严格的测试,这是快速确定电池漏液的更好方法。

2.3 耐冲击试验

无汞碱锰电池对冲击,振动的表现特别敏感,其一经冲击或者振动,锌粉颗粒间接触发生变化,距离变大,内阻增加,短路电流和大电流放电性能均受影响;而含汞电池中汞是良导体,增强了锌粉颗粒间锌粉与集电体间的接触,汞齐的粘附性好,振动对有汞电池的影响就小。耐冲击试验的方法是将生产后经过七天陈化的电池,离地面1m 高自由跌落3 次,测短路电流及负荷电压,并且用10Ω 连续放电。如果各指标下降率不超过10%,认为是合格。

2.4 正极粉环的质量要求

2.4.1 正极粉环的密度控制

正极粉环是碱锰电池的重要组成部分。电解二氧化锰的氧化还原反应主要发生在正极粉环中。粉环要同时保证电子导电和离子导电两条通道的畅通。但粉环中水分又不宜太高,太高则影响粉环密度,经粉环中最适宜的含水量是3%-4%。电解液的最佳导电比重是1.40g/ml 左右[3]。因此,粉环的密度便成为要控制的主要指标。粉环密度越高,电池质量就越好。但粉环机械和模具所能承受的能力是有限度的。要求粉环的质量密度达到3.0~3.2g/cm。在生产中我们制作一个1kg 的测量物,用来测定LR6 的粉环,将粉环侧放的测量物压不碎为合格。也可以使用推拉力计制作硬度计定量测试,根据经验控制在8~10N。

2.4.2 正极的有害杂质控制

正极粉环中的有害杂质装配成电池后会迅速通过电解液流向负极锌膏。有些有害杂质即氢过电位很低的金属除铁外还有砷(As)、镍(Ni)、钴(Co)铂(Pt)、钼(Mo)、锑(Sb)、铜(Cu)、钒(V)等在无汞电池中特别敏感。例如锑的含量百万分之几就可以产生大量气体。因此,我们所使用的正极材料如二氧化锰、石墨、氢氧化钾等一定要通过气体析出量检验,各项质量指标要比有汞电池要高,测试结果达到指标才能投产。

生产正极粉的设备,如拌粉机、压片机、造粒机和粉环成型机等,所使用的材料也要不含有害物质。

3 无汞电池的关键材料——合金锌粉

碱性电池的负极是颗粒状锌。对于锌粉的质量要求,高纯度很重要,特别是有些析氢低电位的金属,极少含量它还会引起大量气体,其中Sb、As、Mo、V 和Fe 是最严重的影响。国际厂家的锌粉中这些杂质的金属含量都要求在百万分之一以下,并且特意加入一些高析氢过电位的金属,其中常加入的有铟、铅、铋、镉、铝等,做成一种均匀的锌合金粉末。这种合金化的锌粉可大大降低锌在碱性电解液中的自溶。使用这种锌合金粉末,再加入有机及无机的缓蚀剂,就可以做成无汞碱性锌锰电池。

3.1 无汞锌粉的开发及组成

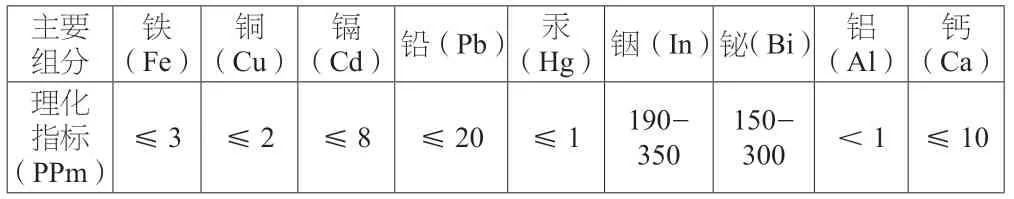

表2 无汞锌粉的理化指标及组成

开发无汞锌粉的常用方法是选择高纯度锌,以防止引起氢释放的杂质,污染熔融的锌和锌粉,并在锌中添加其他微量元素,如铟、铋、镉、钴、铝、锰、稀土等。其中,一些元素可以增加锌的氢释放潜力(如铅、铋等),其他元素可以改变锌的表面性质(如铝、钡等)[4]。铟、铋、铝等可以提高电池的放电容量。某些元素的合金和处于未放电状态或处于放电初期的锌几乎可以有效地抑制锌汞齐形式的氢的产生。低熔点铟会减缓部分放电电池中氢的释放,因此,它被广泛用于无汞锌粉中。

有几种制备无汞锌粉的方法。微量元素和锌的共晶转变为合金,或者在锌粉表面上形成微量元素,或者将某些金属(或其化合物)添加到电解质中并进行置换。锌表面改变了锌合金的表面性能。后两种方法比第一种更优越。它们既经济又实用。除了减少锌中氢的释放,它们还可以改善锌粉颗粒之间的接触,并改善电池的存储性能和抗冲击性,但尚未得到充分开发。

3.2 在负极中加代汞缓蚀剂

替代汞的缓蚀剂主要有两种:一种是无机缓蚀剂(包含金属、氧化物、氢氧化物和无机盐);另一种是有机缓蚀剂。有机缓蚀剂有两种:一种是表面活性剂,如聚环氧乙烷、聚乙二醇衍生物、有机磷酸盐等;另一种是可以吸收氢的除氢添加剂。

3.3 提高原材料纯度,选择优质原材料

无汞电池比含汞电池对有害污染物敏感得多。无汞电池对原材料中的重金属元素非常敏感。铁和铝等物品很容易导致电池中的碱堆积,而铜等杂质则可能导致电池短路。即使负极材料包含少量的低析氢过电位金属(如铁、镍等),也有产生气体的风险,因此有必要有效地控制原料中的杂质含量并提高原料的纯度。然而,难以获得小于10ppm 的铁含量。为此,锌粉的生产需要多个熔化和雾化过程,并且必须有效控制容器,工具和空气中的铁含量。

3.4 加强工艺的卫生控制

严格的作业环境是无汞碱锰电池质量保证的先决条件之一,其过程控制可以归结为“清洁”一词。因此,必须有一个清洁的生产环境,所有过程都必须无尘,并且必须向组装设备中增加密封盖和保护盖,因为粉尘混合物还增加了从电池释放的气体量。氢氧化钾(KOH)和空气中的二氧化碳(CO2)容易产生碳酸盐。如果原料中的碳酸盐太高,则很容易发生“爬碱”现象,因此,必须有效控制空气中的CO2浓度并减少未密封在空气中的电池的储存时间[5]。在正极粉末、锌膏和电解液的制造,运输和存储过程中,应尽可能缩短暴露于空气中的时间,以便采取尽可能多的有效措施来减缓碳酸化,进而控制环境湿度,增强密封效果,改进工艺方法以减少气体释放,如图1所示。

图1 碱锰电池工艺流程图

4 无汞锌膏的生产和缓蚀剂的应用

只在锌粉中加缓蚀剂还不能完全取代汞,尤其是电池部分放电后无汞锌粉制成的锌膏析气量大,在锌膏中还必须加缓蚀剂。无汞锌锰电池制成的锌膏和有汞锌锰电池制成的锌膏之间存在很大差异,因为汞齐化的锌粉之间有较好的粘着性,导电性能良好;而无汞锌粉则缺乏粉粒之间的粘附力,必须在配方中引入和使用胶化剂, 或者适当将锌率的比例加大,并且添加无机缓蚀剂,主要使用氢氧化铟(In(OH)3)或者氧化铟(In2O3)作为缓蚀剂,因为它们比铟更容易溶于碱性溶液,被较活泼的锌还原为铟:3Zn+2In(OH)3→2In+3Zn(OH)2。

5 如何控制化工原材料的质量

有汞电池的原料要求纯度较高,而无汞碱性锌锰电池要求纯度更高。原料中含杂质只允许百万分之几,而我们一般生产电池的企业化验设备有限,金属杂质检测手段不完备,就很难保证材料质量,比较有影响的电池企业正在使用的ICP 测试仪测定各种材料中常量、微量、痕量元素,逐渐成为有效的手段。而一般企业无法知道原料中极微量的杂质,我们的经验是用析气量多少判断原料是否可用于碱性无汞锌锰电池。经过多年的应用评估,我们认为析气方法是充分研究原材料质量的一种好办法。

6 结语

电池作为人工能源的重要组成部分,至今仍发挥着不可替代的作用。碱性锌锰电池在世界范围内产销量与日俱增,尤其是无汞碱性锌锰电池产品的竞争日趋激烈。与国际同类产品相比,中国的无汞电池产品无论在生产设备,还是生产工艺上,都存在着相当大的差距。为改变中国碱性锌锰电池产品发展严重滞后的局面,从20 世纪90年代开始中国电池行业的许多厂家先后从国际引进多条碱性锌锰电池生产线。随着科技的进步和人类对生存环境的日益重视,各种各样的绿色环保电池越来越多的出现在人们的日常生活和工业生产中。其中,无汞碱锰电池是其中最具代表性的新型能源之一。进入21 世纪后,中国成为无汞碱锰电池的重要生产基地之一。

经过多年实际制造无汞碱性锌锰电池,对其质量控制过程有一定研究,但是仍然需要不断积累经验,因为防止汞对环境的污染,势在必行。但要生产无汞无铅电池,除了生产技术上尚存在一些问题外,还存在不少配套问题。例如无汞无铅锌粉的国产化,胶化剂-聚丙烯酸和聚丙烯酸钠国内尚未见有生产,还有就是成本问题。根据我们初步估算LR6 电池做无汞电池和有汞电池的成本对比,每只增加约0.1 元。现在国内电池生产竞争十分激烈,纷纷降低销售价格占领市场,如果升高成本去生产无汞电池,各工厂不易接受,而对于有汞或无汞电池,消费者群体没有太大的区别。

此外,随着客户对电池的综合要求越来越高,无汞碱锰电池仍然存在一些缺点。 例如,我们发现经过一段时间的储存后,电池容降问题凸显;电池的有效期难以保证;电池耐漏液性能受到不确定因素的影响;这些现存的问题必须进一步研究和解决,以改善无汞锌锰碱性电池的性能,更好指导电池生产。