撬装式压缩机万向联轴器的断裂失效分析

徐春华, 张鹤, 孙奎峰, 刘庆涛, 李建勋

(1.山东中车同力钢构有限公司,济南250101;2.中国石油大学 机电工程学院,山东 青岛266500)

0 引 言

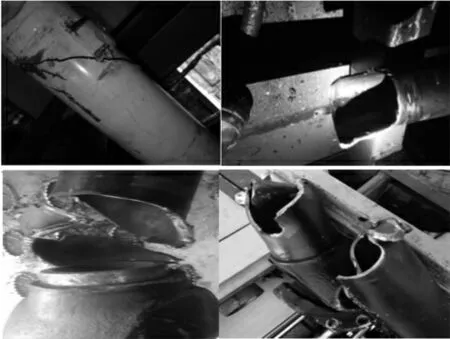

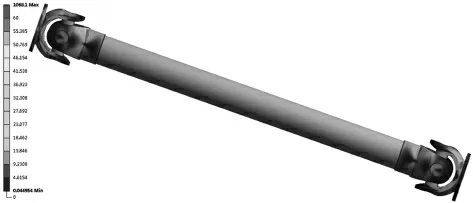

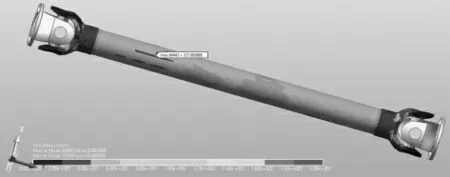

某企业撬装式压缩机组在2017年5月至2018年3月运行期间,其传动机构万向传动轴共出现4次断轴事故,如图1所示。观察压缩机传动系统并无与其他零件碰撞可能性,压缩机设备传动系统结构图如图2所示,广泛采用弹性连接设备是为了避免设备之间的振动传递。SWC150BH伸缩型万向联轴器具有较大的轴向、角向、径向补偿能力[1],能够充分利用空间。万向联轴器多次断裂失效,直接导致设备无法正常运行。因此,有必要对万向联轴器进行强度校核及仿真分析。

图1 传动轴断裂图

1 理论校核

1.1 万向联轴器的强度校核

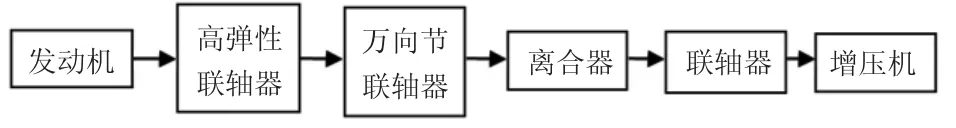

图2 撬装式压缩机设备传动系统

SWC150BH伸缩型万向联轴器主要由法兰叉头、十字轴总成、焊接叉头花键轴、焊接叉头花键套组成。在工作转速1500 r/min的工况下,万向联轴器在焊接叉头焊缝处、传动轴接管表面靠近焊接叉头处多次发生断裂失效,而在焊接叉头花键轴与焊接插头花键套接触的位置从未失效。根据圣维南原理,不考虑花键与花键套的接触对计算结果的影响,将焊接叉头花键与焊接叉头花键套合并成焊接叉头传动轴,简化后的万向联轴器三维模型如图3所示。法兰直径150 mm,法兰厚度10 mm,叉头传动轴外径89 mm,叉头传动轴内径81 mm,两个万向十字节距离1210 mm。根据厂家提供的材质报告显示焊接叉头传动轴接管材质为20钢,常温下材料弹性模量E=2.01×105MPa,泊松比μ=0.3,密度ρ=7.85×103kg/m3,材料许用应力为[σ]=245 MPa。

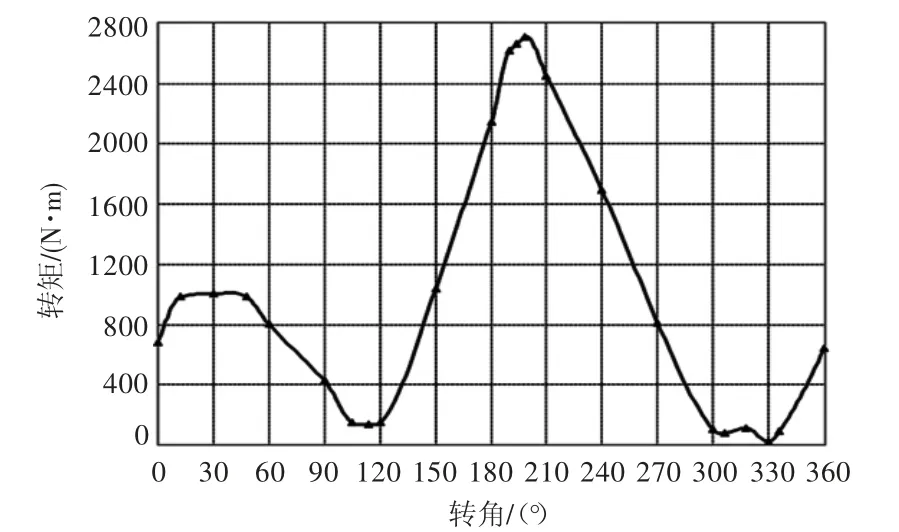

图3 SWC150BH万向联轴器

万向联轴器前端与发动机相连,后端与增压机相连,通过工况分析可以最终确定设备运行过程中,万向联轴器所受到的约束及载荷。撬装式压缩机选用ARIEL某型号压缩机,工作转速n=1500 r/min,最大输出功率P=161 kW,进气压力Ps=0.1 MPa,排气压力Pd=1.3 MPa。通过专业工况调节软件,可以得到增压机空气压缩时曲轴转矩随曲轴夹角的变化如图4所示。

图4 曲轴转矩变化曲线

由图4可知,压缩机的峰值转矩Tmax=2710 N·m。根据JB/T5513-2006[2],可以推导得到:理论转矩T=9550×P/n=1025 N·m;计算转矩Tc=2×T=2050 N·m;公称转矩Tn=10000 N·m;交变载荷疲劳转矩Tf=5000 N·m;脉动载荷疲劳转矩Tp=1.45×Tf=7250 N·m。式中:P为最大输出功率;n为转速。

因此,T<Tc<Tmax<Tf<Tp<Tn,满足转矩要求。

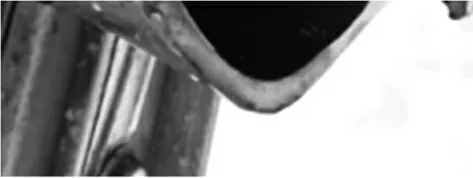

1.2 断口分析

根据断口取样进行宏观观察,断口取样部位宏观形貌如图5所示,可以发现断口有着明显的启裂区、扩展区和瞬断区的疲劳断裂形貌特征,断口中部表面较平整,存在明显的疲劳弧带,因此可判断该区域为疲劳断裂面的扩展区。

图5 断口取样部位宏观形貌

2 万向联轴器的静力学分析

2.1 有限元静力学模型的建立

将SolidWorks软件建立的万向联轴器的装配体三维模型导入ANSYS Workbench。对模型进行网格化分,然后施加边界条件和载荷,步骤如下:1)采用六面体单元进行网格化分;2)各个零件之间添加接触对,接触对类型为No Separation;3)固定万向联轴器与电动机端相连的法兰叉头的6个自由度;4)在万向节联轴器与增压机端相连的法兰叉头上施加理论转矩T[3]。

2.2 结果与讨论

通过ANSYS Workbench后处理模块可以得到万向联轴器的焊接叉头传动轴的等效应力σeqv云图如图6所示。由图6可知,在设备运转过程中,万向联轴器的焊接叉头传动轴管最大切应力τzy=23.52 MPa,最大等效应力σeqv=65.94 MPa,最大等效应力发生在焊接叉头焊缝处及法兰叉头相连的地方。

根据JB/T5513-2006,可以推导得到:焊接叉头传动轴所承受的扭转应力τc=6D1T/[π(D14-D24)]=23.46 MPa。式中,D1、D2为轴的外径和内径尺寸,根据JB/T5513 -2006,分别取130 mm、90 mm。许用应力为[σ]=245 MPa;许用扭转切应力[τ]=0.6×[σ]=147 MPa。

图6 有限元静力学模型的等效应力云图

传统的设计校核方法计算得到万向联轴器的焊接叉头传动轴管最大切应力与ANSYS Workbench静力学仿真得到的最大切应力误差为0.25%。因此,传统的万向联轴器设计校核方法是满足要求的。

3 万向联轴器的模态分析

在撬装式压缩机传动系统运转过程中,万向联轴器承受周期性的交变载荷;并且万向联轴器长径比为13.6,与传动系统中其他零部件相比,其扭转刚度比较小。因此,万向联轴器容易产生扭转振动,扭转振动产生附加应力,加剧万向联轴器疲劳破坏,降低了效率。通过自由模态分析,可以确定万向联轴器的共振频率,从而避免设备工作在共振区。

将万向联轴器装配体三维模型导入ANSYS Workbench,采用六面体单元进行网格化分,设定各个零件之间接触类型为No Separation,进行自由模态分析[4]。采用有限元方法进行模态分析,实际上就是求解下面方程的特征值与特征向量[5]:

式中:K为刚度矩阵;M为质量矩阵;ωi为自振圆频率;φi为特征矢量。

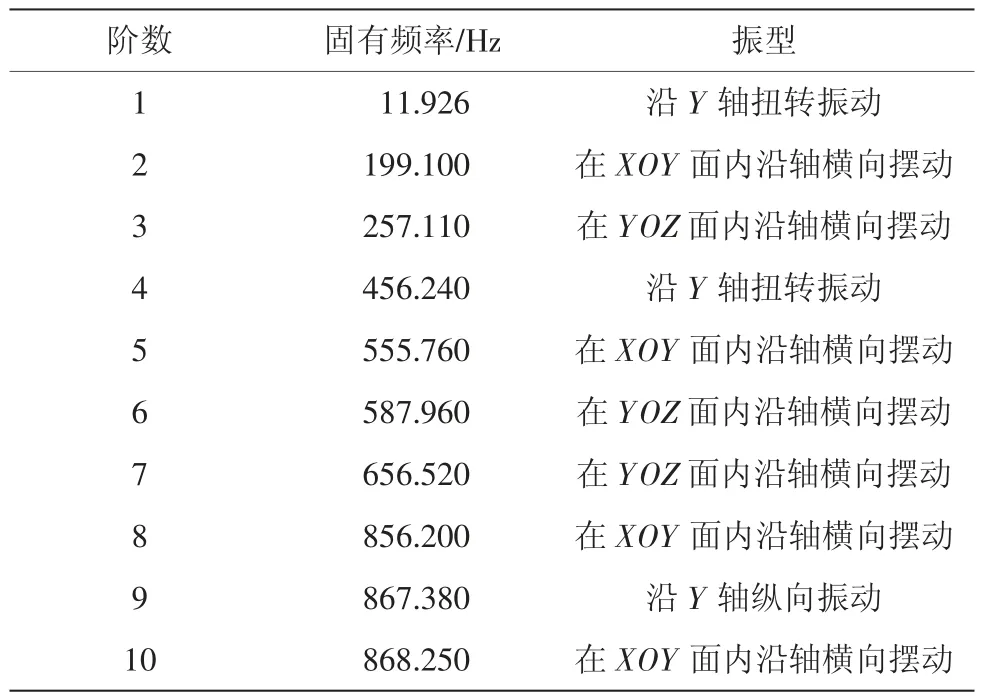

万向联轴器前10阶非刚体模态的固有频率和振型如表1所示。

表1 固有频率和振型

在压缩机运转过程中,扰频为ω,固有频率为p,其中ω=25 Hz。根据API618标准,传动机构的扭转固有频率不应在任何转速的10%以内,也不应该在回转系统中运行转速任何倍数(10倍以下,包括10倍)的5%内。根据公式r=p/ω可求得频率比符合要求,压缩机不运转在共振区,其中r是频率比。

4 万向联轴器的刚柔耦合动力学分析

4.1 刚柔耦合动力学模型的建立

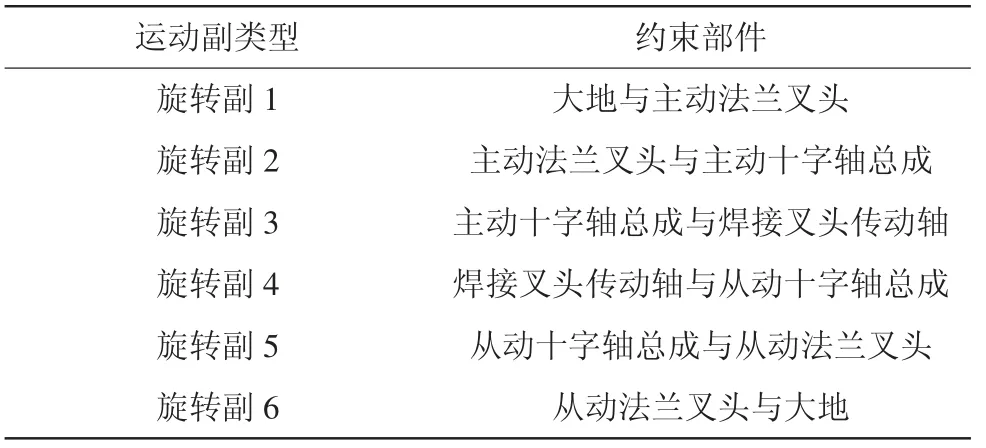

传统的万向联轴器设计校核方法是建立在经验公式及材料力学的基础上,不需要建立万向联轴器装配体三维实体模型,因而具有求解简便、运算速度快等优点。但是,传统设计校核方法并没有将万向联轴器的旋转动力学效应考虑在内,结果是不精确的[6]。本文采用基于有限元柔性技术及完全递归算法的第三代多体动力学软件RecurDyn,建立万向联轴器刚柔耦合混合动力学模型(如图7),步骤如下:1)将万向联轴器装配体三维实体模型导入RecurDyn;2)设定重力加速度及单位制;3)按照表2建立转动副约束,在转动副1处设定恒定转速1500 r/min,在转动副6处设定随增压机曲轴转角变化的阻力矩;4)通过RecurDyn的Mesher模块采用四面体单元将焊接叉头传动轴柔性化。

图7 万向联轴器刚柔耦合混合动力学模型

表2 万向联轴器多刚体动力学模型运动副约束

4.2 结果与讨论

设定仿真时间t为压缩机设备运转10个周期,即t=10×Ts=0.40 s,其中,Ts为设备运转单个周期,大小为0.04 s。由于瞬态效应,对仿真结果只取后5个周期。通过RecurDyn

后处理模块可以得到万向联轴器的等效应力σeqv云图如图8所示,传动轴等效应力在节点64 443处取得最大值为227.65 MPa,节点64 443应力变化曲线如图9所示。

由图9可知,在压缩机设备运转过程中,万向联轴器的最大等效应力σeqv=227.65 MPa。而许用应力[σ]=245 MPa,交变载荷下该轴的屈服极限值为0.75[σ],因而σeqv>0.75[σ]。节点64 443位于距离万向联轴器左端轴管15 cm处,与断裂位置大体一致。再由最大值点应力变化曲线可以看出,该处在0.282 s时应力达到200 MPa以上,是同周期其他节点所受应力的2倍左右,判断传动轴节点64 443处在机组运行过程中产生了应力集中现象。对万向传动轴的力学性能分析符合断口分析结果,应力集中导致疲劳积累并产生裂纹,最终导致断裂事故,属于高周疲劳断裂。

图8 刚柔耦合动力学模型的等效应力云图

图9 刚柔耦合动力学模型的等效应力曲线

5 结 论

应用有限元软件ANSYS Workbench,对撬装式压缩机设备万向联轴器进行静力学分析、自由模态分析,得到焊接叉头扭转切应力为23.52 MPa,最大等效应力为65.94 MPa;应用多体动力学软件RecurDyn,对压缩机设备万向联轴器进行刚柔耦合动力学分析,得到最大等效应力为227.65 MPa。传统的设计校核方法与静力学仿真分析结果一致,没有考虑到旋转惯性力对万向联轴器变形、应力、应变的影响,因而是不准确的。

通过传统的理论计算及软件仿真分析校核,万向联轴器的设计满足转矩、转速、强度要求。然而,在压缩机设备运转过程中,万向联轴器轴管及焊缝处多次发生断裂失效,对断裂处进行断口宏观形貌观察发现,存在明显的疲劳断裂特征。通过对万向联轴器进行动力学仿真,结果为设备运行过程中,由于轴管出现应力集中,导致疲劳裂纹产生,最终导致传动轴断裂,应力集中位置与断裂位置大体一致,故判断万向联轴器为高周疲劳断裂。