电子产品的设计与工艺①

吕春辉 陈颖芳

(中国电子科技集团公司第三十四研究所 广西桂林 541004)

电子产品工艺设计是指电子产品在设计研发过程中工艺人员进行工艺规程编制以及工艺装备设计的总称。电子产品工艺设计包括印制电路板的设计与装配工艺,电子产品的结构工艺、电子产品的装配工艺及电子产品调试工艺四大块。

1 电子产品的设计过程。

电子产品的设计过程可分为6个阶段:

(1)预研究阶段:确定研究方向,明确目的,然后确定产品的技术指标;

(2)下达设计任务书,编写方案设计报告;

(3)进行初步设计及理论计算;

(4)进行技术设计,编写技术性文件,对结构设计进行工艺性审查,制定工艺方案;

(5)样机生产,编制产品设计图纸及必要工艺文件,设计制造必要的工艺装置及专用设备,通过试验掌握相关的关键工艺和新工艺,然后制造样机零、部件,进行样机机装、电装、总装,对样机进行调试、性能试验及环境试验;

(6)现场试验及鉴定:通过现场试验检查产品是否满足任务书的技术要求,然后编写技术说明性及使用维护说明书。

2 印制电路板的设计与装配工艺

电子产品在通过方案设计报告后,就要进行印制电路板的设计与制造。印制电路板由绝缘底板、连接导线和装配焊接电子元器件的焊盘组成。主要材料是覆铜板,覆铜板由铜箔和基板组成。根据基板材料及厚度不同,铜箔与黏接剂的不同来决定覆铜板的性能,从而影响印制电路板的质量。

我们根据不同的电子产品性能及要求选用不同的覆铜板种类:

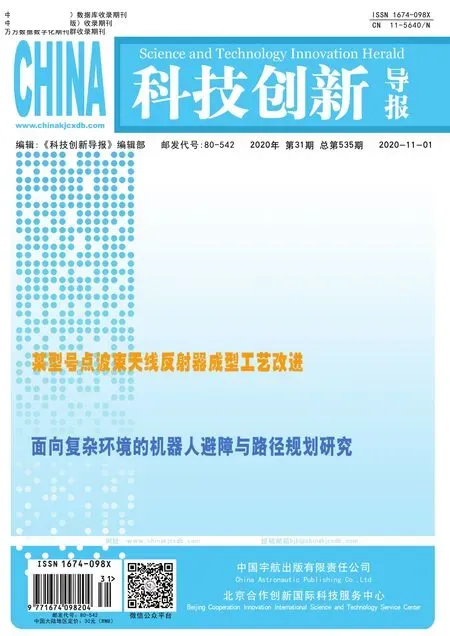

图1 一般电子产品印字电路板焊接工艺流程

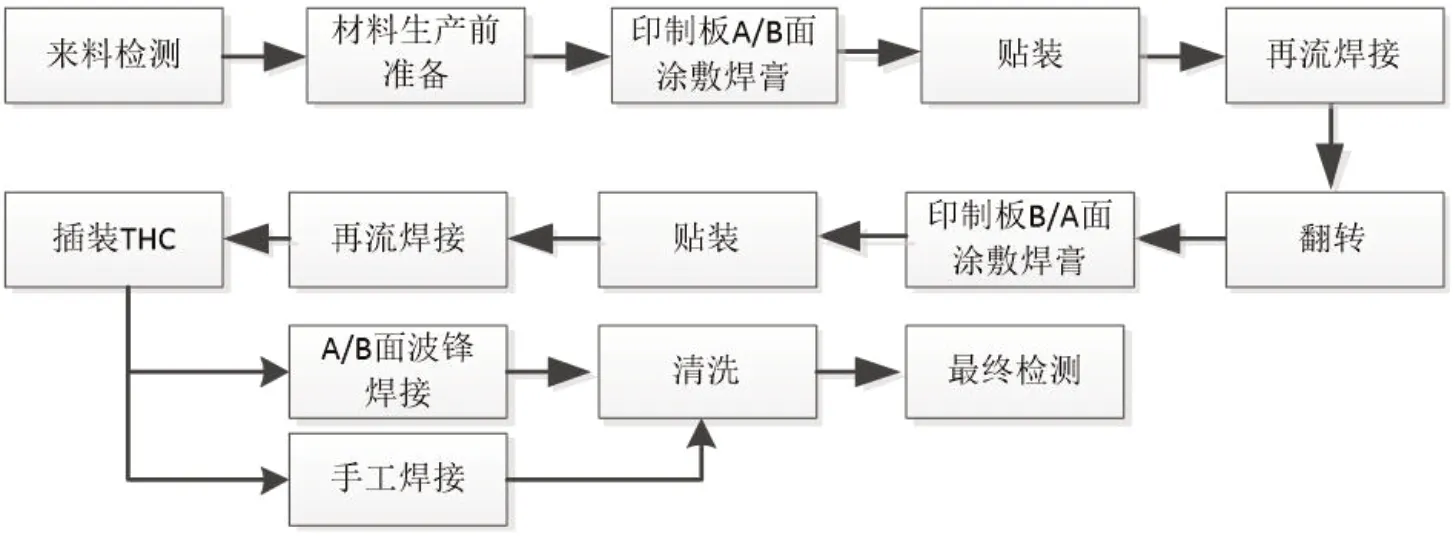

图2 机箱电装流程图

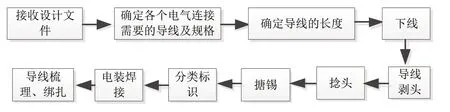

图3 机箱机装流程图

(1)覆铜箔酚醛纸层压板:用于无线电及电子产品,易吸水,不宜在恶劣环境中使用;

(2)覆铜箔酚醛玻璃布层压板:用于温度、频率较高的电子产品;

(3)覆铜箔环氧玻璃布层压板:是孔金属化印制板采用材料,电气性能和机械性能较好,但价格较高;

(4)覆铜箔聚四氟乙烯层压板:具有良好的抗热性和电性能,用于耐高温、耐高压的电子产品。[1]

根据电子产品的性能指标及要求选好电路板的种类后,开始电路板的设计。电路板设计布局分单层板、双层板及多层板[2],根据设计电路原理图的复杂层度及电气性能要求,我们选用不同的电路板设计布局。完成电路板设计完成后交由电路板制造厂家进行制造加工。

电子产品印制电路板的电气连接是通过对元器件、零部件在印制电路板上的装配与焊接来实现的,主要有手工焊接和SMT焊接两种焊接方式。元器件在开始装配前,除了先按技术要求进行器件筛选外,一要检查元器件引脚的可焊性,若可焊性不好,需进行镀锡操作,二是要根据元器件在电路板上的安装方式,对元器件进行整形操作,使其符合在印制板上的安装需求。

通孔元器件的焊接一般采用手工焊接:元器件在开始装配前,除了先按技术要求进行器件筛选外,一要检查元器件引脚的可焊性,若可焊性不好,需进行镀锡操作,二是要根据元器件在电路板上的安装形式,对元器件进行整形操作,使其符合在印制板上的安装需求。手工焊接的基本工艺要求:

(1)印制电路板上的金属壳体元器件应能与相邻印制导线和导体元器件绝缘;

(2)轴向引线元件的安装应使元件本位位于两个焊盘之间的居中位置,中、小功率晶体管的引线,不就应交叉插装;

(3)焊接时,应采用选择剪切后焊接的方法。如采用先焊接后剪切的方法,应地该焊接点重新进行焊接一次。此次焊接可视为焊接过程中的一道工序,而不作为返工处理;

(4)印制电路板元件孔(孔已金属化)的焊接,焊料只能从印制电路板的焊接面流向元件面,焊料应覆盖焊接面的整个焊盘,元件孔(孔已金属化)内应填满焊料;

(5)在整个焊接过程中应使烙铁头保持适当的焊接温度:对于一般电子元器件的焊接,烙铁头的温度宜为280℃,在任何情况下不超过320℃;对于特殊场合,允许烙铁头温度为360℃;(注:特殊场合如引线或端子较粗、焊盘与印制电路板大面积铜箔相连等散热快的情况);

(6)一般通孔插装元器件的焊接时间为2~3s,热敏元器件的焊接时间为1~2s[2];

(7)若在规定时间内未达到焊接要求,应待焊接点冷却后,再重新进行焊接;

(8)双列直插器件焊接时应采用对角线方法进行依次焊接,避免产生局部过热的现象发生;

(9)焊接静电敏感器件时,在整个焊接过程中宜在印制电路板组装件插头上插上短路电连接器。

一般手工焊接应先焊较低的元件,后焊高的元件,次序一般为电阻→电容→二极管→三极管→其他元件等,元器件排列整齐、同类元器件要保持高度一致。

SMT(表面组装技术)用于表面组装元器件的焊接,由以下3个部分组成:(1)表面组装技术的设备;(2)表面组装技术的软件;(3)表面组装元器件。

SMT工艺有两类最基本的工艺流程:一是锡膏-再流焊工艺,二是贴片胶-波峰焊工艺。

两种基本流程可组成多种不同焊接工艺。目前大多数电子产品采用两种基本流程混合的混合安装,工艺流程如图1所示。

2 电子产品的结构工艺

结构设计是为了满足电子产品的革新功能和电性能,使设备在各种既定条件下都能正常工作所进行的设计。

在电子产品中,安装了电子元、器件及机械零、部件,使产品成为一个整体的基础结构,称为电子产品的整机结构。一般包括:机箱、机架和机柜结构。本文对机箱结构工艺进行简单描述。

机箱一般分为钣金结构机箱、铝型材机箱和铸造机箱:

(1)钣金机箱:用薄钢板经过折弯在进行焊接或用螺钉连接,即可构成一个完整机箱,这种机箱设计灵活多样且用料品种少,生产周期短;

(2)铝型材机箱:以铝型材框架构成的机箱,称为铝型材机箱。由各种不同截面形状的铝型材构成框架,外加盖板而成。这种机箱结构上变化灵活,工艺简单,方便拆卸,便于装配、调试和维修;

(3)铸造机箱:铸造机箱可以是整体铸造,也可由压铸侧板、面板、底座等组合而成。这种机箱生产周期长,一般很少采用。

详细研究设计任务书,根据产品的技术指标、产品的功能及产品的体积、质量、颜色的限制、产品工作时的环境气候条件、机械条件和运输情况、存储条件等情况来确定产品结构:

(1)根据产品的体积、质量的限制、使用条件,先决定机箱的外形尺寸以及机箱材料的选择,选用材料时,应对其特点、性能有所了解,结合实际情况。

(2)根据产品的技术指标及产品的功能、性能来确定面板的布局和尺寸大小,机箱内元器件的布局排列及是否需要进行通风、减震、屏蔽措施,考虑整机插件的位置、电缆的布局等,还应根据产品的使用环境,考虑是否需要采取“三防”保护[3]。

(3)选用合适的连接器及符合使用要求和工程设计的附件,绘制结构图。

出具结构图纸给工厂进行机箱加工,然后采购选用的连接器及附件以备设备进行装配。

3 电子产品的装配工艺

电子产品的装配是指按照给定的设计要求将各种元器件、零部件、整件安装到指定位置上,组成具有一定功能的产品的过程。前面已经讲述了电路板的装配工艺,这里讲述机箱的装配工艺。

电子产品的机箱一般由前后面板及其连接器以及机箱内部零部件组成。机箱内部零部件主要有接口板、功能电路板、电源板、多个方形插件、互联板、刚柔板、方形插件和滤波器等。

机箱装配[4]包括机箱电装和机装,机箱机装就是指根据结构设计图纸要求,将加工好的各个元器件、零部件等组装成一个完整的机箱;机箱电装是指根据设计图纸要求,将机箱内部元件、电路板、连接器等用不同规格的导线进行焊接操作,从而达到电气连接的目的。机箱电装与机装是相辅相成的,根据需求两个过程需要穿插交互多次才能完成机箱的装配。

机箱电装和机装的工序如图2、图3所示。

在接收到机箱零、部件及设计图纸后,我们要先消化结构装配图,然后将各个模块、零部件进行拆分,确保没有遗漏,然后再进行初装,即将机箱面板器件。机箱内部器件,在不影响机箱电装的前提下,能安装的先进行安装,然后进行机箱电装,按照图2流程进行,然后进行机箱组装以及机箱总装。

在以上过程中,各个工序都有特定的流程,我们通过样机装配将各个特定流程通过文件进行描述,即编写装配工艺文件。比如机箱的装配顺序,导线的焊接顺序,选用的型号、规格等等。

4 电子产品的调试工艺

电子产品装配工艺只是把产品的器件安照设计要求进行连接,但每个器件的参数都存在微小的偏差,所有器件综合在一起,产品的性能就可能会出现较大的偏差,所以就需要进行产品调试。

产品的调试包括测试和调整2个部分,通过测试来确定产品是否满足技术指标要求,对不合格的产品就要进行调整,通过调整使其达到指标要求。

我们根据产品的具体技术指标制定调试方案,即选择匹配的测试条件和测试设备,明确调试步骤和方法、合理安排调试流程以及调试安全操作规定。

调试的一般流程如下:

(1)检查产品外观及内部连接情况,如电源连接是否正确,装配是否有错位等;

(2)检查调试仪器是否正常,调整测试仪器参数;

(3)测量电源工作情况,如果是外加电源,先测量供电电压是否正常,如果由产品内部供电,先断开负载,测量空载电压是否正常;

(4)通电观察:给产品通电,不加测试信号,观察有无异味、冒烟、元器件特别烫等现象,若有,则应立即切断电源,检查产品供电及连接情况;排除故障[5];

(5)测试与调整:给产品加测试信号测量产品的技术参数,如果满足技术指标则不需要进行调整,如果有偏差,则需要对产品电路进行参数调节。

调试包括电路板、部件和整机的调试,先进行电路板的调试,一般按照信号的流向进行,然后进行部件和整机的调试。

通过样机调试,编制合理的调试工艺文件,包括如下内容:

(1)调试顺序;

(2)调试的人数、技术等级、工时定额、需要的设备、工装及工具、材料;

(3)调试路线图、调试所需资料及记录的数据、调试技术要求及方法、步骤;

(4)调试的其他说明:如签署和交接等;

(5)安全生产相关注意事项[6]。

5 电子产品的检验

电子产品在经过调试后按技术要求进行指标检测、功能检测以及整机老化和环境试验来检验产品的质量和可靠性。

6 文件整理

样机完成生产后,整理电子产品的技术文件及过程文件,编写整套的生产工艺文件用于实施产品生产、经济核算、质量控制和加工产品的依据。

7 结语

电子产品的工艺设计贯穿电子产品设计的整个过程,两者相辅相成,工艺设计使产品规范化,具备更好的可制造性和可装配性,良好的工艺设计可以使电子产品的可生产性大大提高,也可以使产品的生产效率大大提升,缩短生产周期,降低成本。在竞争激烈的今天,努力提升电子产品的工艺设计,才能提高产品的竞争力,才能迎接挑战,把握机遇。