大厚度水稳基层的分层压实度检测方法研究

吕新潮 陈珺 龚文剑 韩福建

摘要:大厚度水稳基层一次摊铺成型技术不仅能够缩短工期,而且能够提升基层整体性,已经在越来越多的高速公路项目中得到了应用。但是由于其一次摊铺成型的厚度较大,容易出现上下部压实度差较大的现象,有必要对大厚度基层的上下层压实度分别进行检测。文章通过对传统的水稳基层压实度检测方法进行优化,提出了两种大厚度水稳基层分层压实度检测方法,并在工程中进行了实践。结果表明,两种检测方法均能准确地评价大厚度基层的上下层压实度。分层压实度检测方法不仅补充了大厚度水稳基层的质量评价新指标、新方法,有助于现场施工时的压实度控制,而且为大厚度水稳基层一次摊铺成型的可行性提供了新证据。

关键词:大厚度;水泥稳定碎石基层;一次摊铺;压实度;检测方法

0 引言

截止到2018年年底,我国的公路通车里程已达484.65万km,其中等级公路里程为446.59万km,高速公路里程为14.26万km,在较高等级公路中,采用水泥稳定碎石做基层的沥青路面占据了大部分的比例[1]。水稳基层作为一种半刚性结构,具有强度高、耐久性好、抗冲刷性强、造价低等诸多优点,已经成为我国公路基层的主流结构形式[2]。目前高等级公路的基层设计厚度一般在30~40cm,为了保证压实质量,普遍采用两层施工工艺,但是该工艺成型的水稳碎石基层上下层连接难以保證,整体性差,并且养护周期长,施工组织困难[3]。大厚度水稳基层一次摊铺成型技术,不仅减少了机械的调迁,节省了养生时间,能够有效缩短工期,节约成本,而且使基层形成一个整体的板块结构,可以有效地避免和推迟早期路面病害的产生[4]。随着机械设备的发展进步,水稳拌和站产能越来越高,摊铺机功率、压路机吨位均越来越大,对水泥稳定基层施工采用一次摊铺成型施工工艺的技术准备已经成熟,不少高速公路已经进行了实践,取得了不错的效果[5,6]。

目前,压实度是水泥稳定碎石基层施工现场一个重要的质量控制指标,通常采用挖坑灌砂法测定压实度,该法不仅操作简单,而且准确性较好[7]。大厚度水稳基层一次摊铺成型的厚度较大,容易出现上下部压实度差较大的现象[8]。挖坑灌砂压实度检测方法仅能检测基层整体的压实度,不能分层地检测大厚度基层的上下压实度,已经无法满足大厚度基层一次摊铺成型对施工现场质量控制的要求。本文尝试对传统的水稳基层压实度检测方法进行优化,提出大厚度水稳基层分层压实度检测方法,从而满足施工现场质量控制的要求,保证工程质量。

1 原材料与配合比

某高速公路项目的32cm大厚度水稳碎石基层,设计采用一次摊铺成型施工工艺,设计7d无侧限强度为3.5~4.5MPa。该项目水泥采用42.5普通硅酸盐水泥,水泥主要指标为:初凝时间为320min,终凝时间为395min,满足设计要求。

基层大厚度摊铺采用集料:19~31.5mm碎石、9.5~19mm碎石、4.75~9.5mm碎石、0~4.75mm机制砂,由自建石料场加工生产。对集料各项指标进行了检测,表观密度、吸水率、细集料塑性指数、砂当量以及粗集料针片状、压碎值等检测指标均满足设计要求。

骨架密实型大厚度水稳碎石基层混合料级配在抵抗干缩和温缩应力以及防离析等方面具有优势[9]。根据《公路路面基层施工技术细则》(JTG/TF20-2015)以及设计文件要求[10],基层大厚度摊铺采用推荐级配C-B-3,并结合原材料各档料产能匹配关系,设计骨架密实型大厚度水稳碎石基层混合料级配。级配设计原则为尽量减少最大公称粒径附近集料使用比例,4.75mm通过率尽量控制在C-B-3上限左右。这样既能减少产生离析的可能性,同时保证有足够的填充料,形成骨架密实结构,并有利于混合料碾压密实。按照上述原则,结合室内试验结果,确定了配合比,见表1、表2。

2 分层压实度检测方法

压实度检测是水泥稳定碎石基层施工现场一种非常重要的质量控制手段,比起养生完成后的钻芯检测,压实度检测实时性好,能够及时地提供施工质量信息给现场技术员,不仅有助于现场施工控制,而且能弥补可能出现的质量缺陷,减少损失。在大厚度水稳基层一次摊铺成型施工过程中,经常出现施工时整体压实度合格,但是在养生完成后的钻芯检测中,芯样下部空隙非常多或松散的现象。因此,非常有必要对现有的压实度检测方法进行改进,使其能够分层地检测基层压实度。

水稳基层的压实度检测通常采用挖坑灌砂法,对大厚度水泥稳定碎石基层的上层压实度检测较为容易,难点在于对下层压实度的检测。本文提出直接法和间接法这两种不同的水稳基层分层压实度检测方法。

2.1 直接法步骤

(1)按规程要求标定灌砂筒下部圆锥体内砂的质量和量砂的松方密度。

(2)在试验地点,选一块平坦表面,并将其清扫干净,其面积不得小于基板面积。将基板放回清扫干净的表面上(尽量放在原处),沿基板中孔凿洞,洞深为基层深度一半。

(3)按规程要求灌砂,测定上层压实度。如图1所示。

(4)回收量砂。仔细取出试筒内的量砂,以备下次试验时再用。

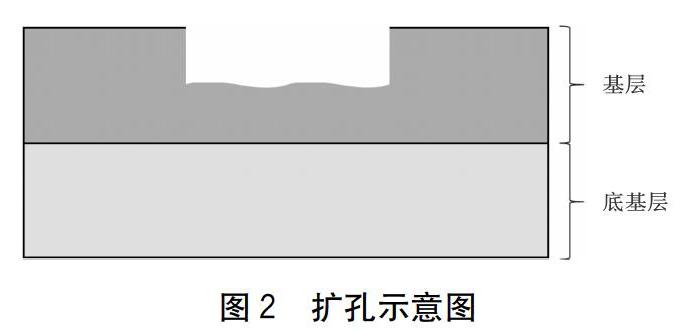

(5)扩孔。在回收量砂后,沿着洞口底部扩大凿孔,使其面积不得小于基板面积,并清理底部残留的量砂,尽量保证底部平整、干净。如图2所示。

(6)凿洞。将基板放入扩孔后的底部,沿基板中孔凿洞,凿至基层底部。

(7)按规程要求灌砂,测定下层压实度。如图3所示。

2.2 间接法步骤

(1)按规程要求标定灌砂筒下部圆锥体内砂的质量和量砂的松方密度。

(2)在试验地点,选一块平坦表面,并将其清扫干净,其面积不得小于基板面积。将基板放回清扫干净的表面上(尽量放在原处),沿基板中孔凿洞,洞深为基层深度一半,并随时将凿松的材料取出装入塑料袋中,不使水分蒸发。凿洞完成后称量取出材料的总质量m1,并测定取出材料的含水率。

(3)按规程要求灌砂,称量灌砂后桶内量砂减少的质量m砂,计算上层压实度。如图1所示。

(4)回收量砂。仔细回收量砂,为确保所有量砂完全取出,可以适当带出水稳材料,对侧壁粘附的少量量砂,用刷子清理干净取出。将量砂和随着量砂回收时带出的水稳材料一起装入塑料袋中,称量取出材料的总质量m2。

(5)凿洞。继续沿基板中孔凿深孔洞,凿至基层底部,并随时将凿松的材料取出装入塑料袋中,不使水分蒸发。凿洞完成后称量取出材料的总质量m3。

(6)按规程要求对基层进行全深度灌砂,如图4所示,测定基层整体压实度。计算压实度时,取出材料的总重量根据式(1)计算。

(7)根据上层压实度和整体压实度,换算下层压实度。假定上下层含水率相同,且凿孔上下层孔径也相同,下层压实度可按下式进行计算。通常上层压实度凿孔深度为总厚度的一半,即a=2,当基层厚度偏离设计厚度较大时,上层压实度凿孔深度可能并非总厚度的一半,此时按式(2)、式(3)据实计算。

3 实例分析

针对某高速公路的2km大厚度水稳基层的试验段施工现场,分别采用两种分层压实度检测方法检测基层的压实度。

本试验段碾压工艺按照先轻后重,先静后振,由低向高的原则进行。碾压方案如表3所示。

3.1 分层压实度检测结果

由于复压阶段的钢轮碾压是压实度提高的主要工序,在每一遍复压工序完成后用灌砂法检测压实度。结果见表4。

由表4可以发现,随着碾压遍数的增加,上下层压实度差越来越小,这和实践经验是符合的,也初步说明了两种分层压实度检测方法的可靠性。

3.2 检测便利性分析

直接法与间接法对人员、仪具的要求基本相同,仅在操作复杂性上有所不同。检测过程中,记录了每次的检测时间,如表5所示。

可见,与直接法相比,间接法平均检测耗时更短,更简便快速。其原因主要为在检测过程中,间接法无需扩孔,节约了大量时间。

3.3 误差分析

因为目前尚无准确的分层压实度检测方法可以用来对比,本文仅从理论角度分析可能存在的误差来源。

直接法在检测底部压实度时,扩孔后的底部表面无法保证平坦,容易产生误差。在操作过程中,需严格按照规范要求,先放砂填充不平坦的表面,记录椎体空间体积。

间接法在检测整体压实度时,需要将侧壁粘附的量砂完全清理干净,有一定操作难度,容易产生误差。在操作过程中,需认真仔细地清理量砂,确保量砂被全部取出,同时避免洒落。

4 结语

大厚度基层一次摊铺成型技术的现场质量控制重点在于确保下部压实,而传统的压实度检测方法无法检测水稳基层的上下层压实度差,不利于大厚度水稳基层现场施工质量控制。通过对灌砂法压实度检测方法进行优化,本文提出了两种检测大厚度水稳基层分层压实度的方法,并在试验段中进行了应用。结果表明,两种检测方法均能准确地评价大厚度基层的上下层压实度,但对比直接法,间接法更为简便快速。

参考文献:

[1]2018年交通运输行业发展统计公报[R].北京:交通运输部,2019.

[2]ISBN9787114053924,高速公路沥青路面早期损坏分析与防治对策[S].

[3]吴超凡,申爱琴,王秉纲.半刚性基层材料的碾压机械优化组合研究[J].公路,2006(1):209-212.

[4]吴结伟.大厚度摊铺与双机分层摊铺水稳基层施工工艺比较[J].建材与装饰,2018(24):241-242.

[5]甘彦文.省道328线大厚度水稳基层一次性摊铺质量控制研究[D].长沙:长沙理工大学,2017.

[6]姚殴阳,李 野,程金平.35cm厚5%水泥稳定碎石基层一次性摊铺碾压成型的研究[J].公路交通科技(应用技术版),2017,13(11):8-10.

[7]JTG3450-2019,公路路基路面现场测试规程[S].

[8]王 刚.大厚度水泥稳定碎石基层及其层间处治技术研究[D].广州:华南理工大学,2019.

[9]徐國栋,刘斌清,叶超强,等.大厚度水稳基层在六威高速公路路面工程中的应用研究[J].西部交通科技,2019(6):29-32.

[10]JTG/TF20-2015,公路路面基层施工技术细则[S].