预应力连续刚构桥梁挂篮施工管理研究

青志俭 青志刚

摘要:文章以桃溪1号大桥预应力连续刚构桥工程为背景,针对挂篮施工工艺,开展了施工质量和安全管理研究,介绍了该桥挂篮施工质量管理与安全管理要点。

关键词:预应力连续刚构桥;挂篮;施工管理

0 引言

悬臂浇筑法是预应力连续刚构桥梁最广泛使用的施工方法,具有施工方便、施工速度快、适用性广等优点。挂篮是悬臂浇筑法中最主要的组成部分,既是桥梁施工的承载结构,又是施工操作平台,是保证预应力连续刚构桥梁施工质量的关键部分,因此做好挂篮的施工管理对于推进桥梁施工具有重要意义[1]。本文以桃溪1号大桥为例,就挂篮施工管理及方法展开研究探讨。

1 工程概况

桃溪1号大桥位于贺州至巴马高速公路钟昭至昭平段,桥梁跨径为(11×40+70+125+70+4×40)m,其中主桥结构为(70+125+70)m预应力连续刚构箱梁桥,其余为先简支后连续T梁桥。

大桥主墩高度分别为57.42m和66.0m。主桥箱梁断面形式为单箱单室截面,箱宽6.5m,翼板悬臂为3.125m,全宽12.75m,箱梁根部中心梁高7.8m,过渡墩部及跨中中心梁高3.2m,箱梁截面高度按二次抛物线变化,箱梁底板厚度按二次抛物线变化,厚度为32~94cm,箱梁腹板厚度为50~70cm。

主桥采用悬臂浇筑法施工,边跨分16个梁段,中跨分15个梁段,其中0号、16号节段在墩顶上托架现浇,15号节段为合龙段,用吊架现浇,其余各梁段为平衡悬浇节段。

2 挂篮施工质量管理要点

为保证挂篮施工质量,项目部制定了挂篮施工专项方案,由项目经理为第一负责人,牵头做好施工管理工作,完善自检、互检制度,落实好相关的质量把控措施。

2.1 挂篮设计

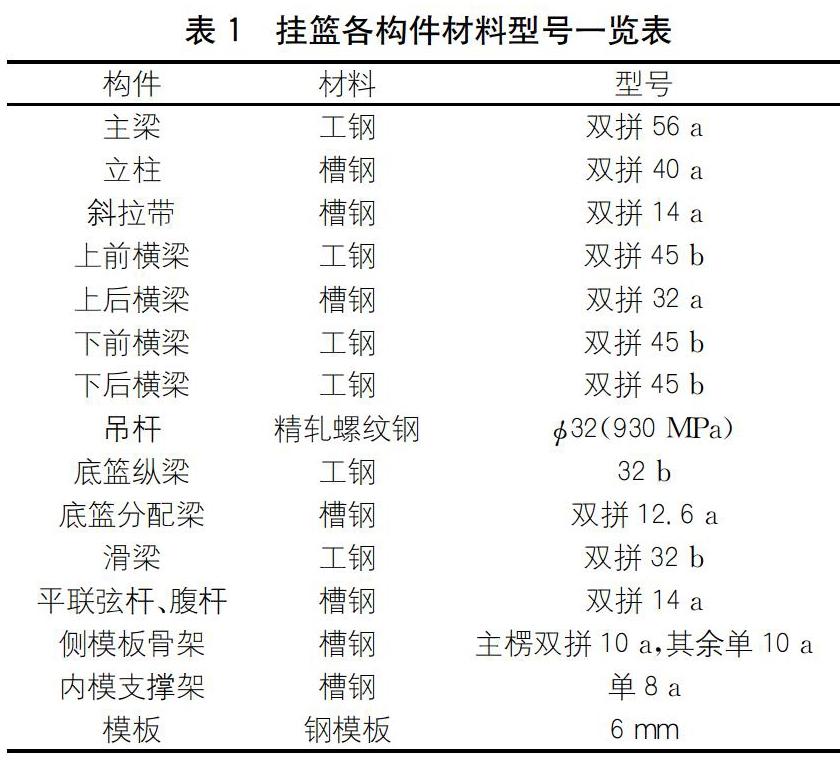

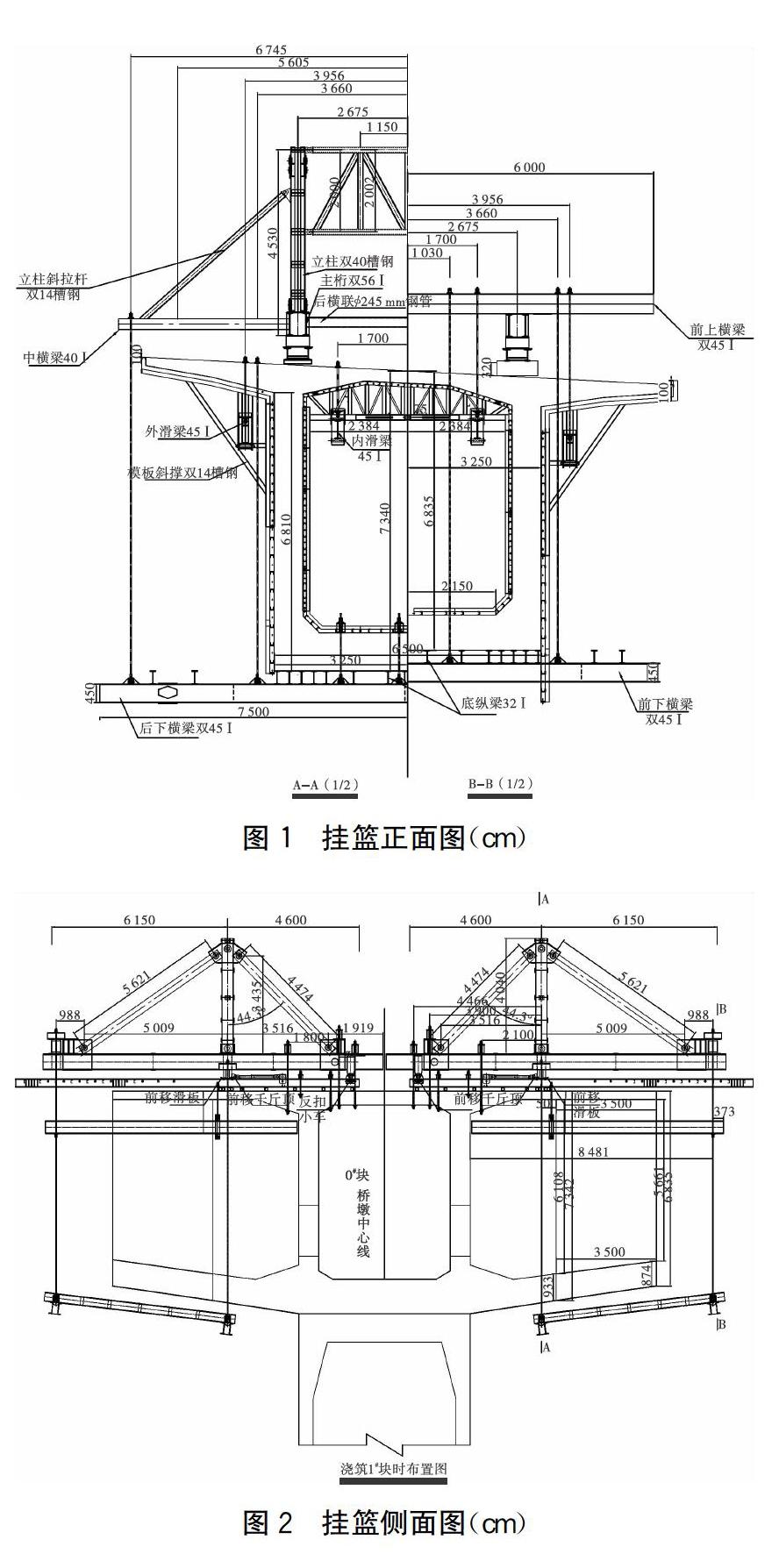

桃溪1号大桥主桥在挂篮设计上采用[JP+1]受力明确、安装方便的三角挂篮,设计过程中重点控制挂篮的强度、刚度和稳定性。挂篮的设计通过第三方复核,控制挂篮的最大承载能力能够达到实际荷载的1.4倍、最大挠度<20mm,挂篮的抗倾覆安全系数>2、自锚固安全系数>2。同时控制挂篮自重与待浇筑混凝土梁段最大单节重量比介于0.3~0.45之间,在保证安全的同时不浪费材料。挂篮各构件材料型号如表1所示。挂篮正侧面图如图1、图2所示。

控制挂篮材料和加工质量,通过具有专业资质的厂家加工定制,各构件严格按照设计图纸加工,控制好关键部位的焊接质量。

2.2 挂篮安装与拆除

严格按照工序要求,在0#块强度达到设计要求以后进行挂篮安装。

组织安装与拆除人员的技术培训,由专业技术负责人带头,必须熟悉挂篮设计图纸,明确安装和拆除顺序。组织检查各构件有无损伤、缺失,并事先组织试拼装。

挂篮拼装过程中,安装人员需逐一检查主桁架、提吊系统、模板系统、走行系统、锚固系统。滑梁安装需平整,通过精密水准仪器控制两侧滑梁标高保持水平;保证主桁定位准确,两端荷载基本平衡;后锚加固需牢固,提吊连接需可靠,预留孔位的偏移误差控制在±10mm内,确保吊杆贯通,吊杆、滑道固定螺母必须采用双螺母,防止滑丝。挂篮拼装完成后,必须进行检查验收。

2.3 挂篮预压

由于桃溪1号大桥桥墩较高,根据实际施工条件,挂篮预压方案选择仅预压主桁架、立柱和吊带,该方案操作简便,可在地面操作,可以验算挂篮的强度,保证挂篮的施工安全性,并通过收集预压过程中的技术参数,便于线形控制。

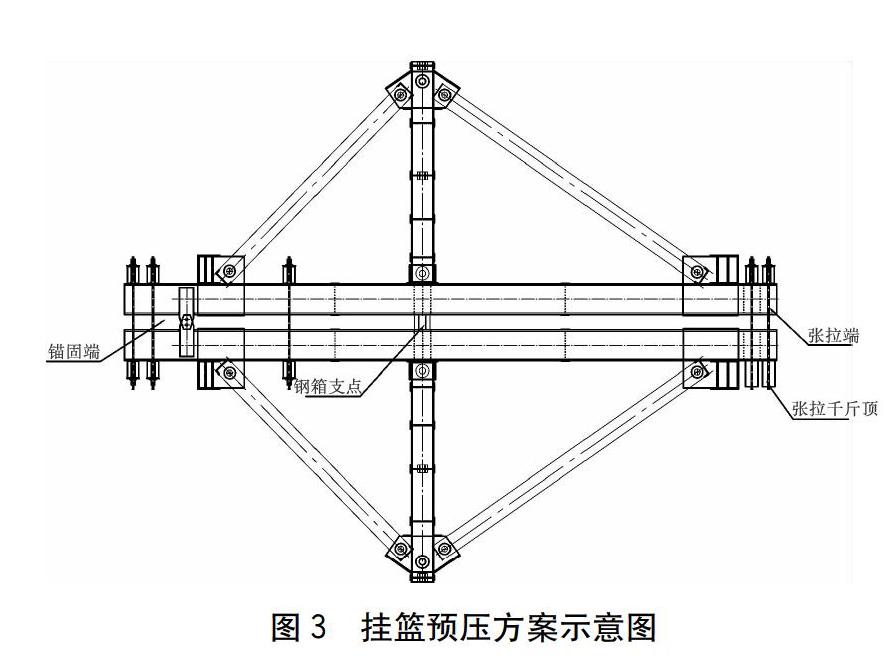

三角桁架的拼装需在平坦的预压平台上进行,挂篮前横梁以及后横梁位置按挂篮设计图(见图1、图2)在相应位置设置对拉32精轧螺纹钢,荷载叠加方式通过在立柱处主桁下端中间位置设置液压千斤顶的方式进行加载。挂篮荷载考虑施工过程中的各工况后计算得出,预压方案如下页图3所示。挂篮预压分三级加载,分别为挂篮荷载的60%、100%、120%。每次加载后记录三角主桁架的变形量,加载至第三级并持荷24h后,等主桁架变形量不再变化,计算总变形量并与设计值对比,合格后与加载过程相反进行分级卸载。

2.4 挂篮行走

预应力张拉完成后进行挂篮前移,通过在行走轨道上安装千斤顶推进。支点采用100t千斤顶。挂篮行走前,需对其进行全面检查以及时发现隐患,并测量浇筑好节段的梁端标高,确定梁体的中轴线。挂篮前进时需沿中轴线对称推进,避免挂篮转角、偏位。在垫梁表面和钢支座下表面进行润滑,保证挂篮顺利行走。挂篮行走轨道安放位置要准确,接头处平齐无台阶,走道与竖向筋锚固。

挂篮行走时,先移除滑移梁的固定装置,后推进前行,控制前进速度为5~10cm/min,在挂篮后部设置10t葫芦反拉带进行保护。拉紧固定前、后横梁,放松后锚但不拆除,前、后横梁不动,三角主桁前行到指定位置并固定后锚,最后再前移前、后横梁。在前移过程中的每一步都要检查底板、腹板、翼板等部位,确保挂篮行走无障碍。两端挂篮应同步移动,保证两端主梁前进差距<0.4m,避免产生过大不平衡力矩。

为限制挂篮行走时轨道横向位移,在箱梁混凝土顶面轨道外侧预埋小角钢以限位。

3 挂篮安全管理措施要点

桃溪1号大桥挂篮施工为高空作业,其施工安全管理形势较为严峻。在挂篮施工管理中,主要从以下几点进行控制[2]:

3.1 健全安全保证体系

建立完善的安全保证体系,从五个方面确保挂篮施工中各个工序施工安全:

(1)建立安全委员会。在项目部成立了以项目经理为主要责任人的项目安全领导小组,同时设立了经过专业培训的专职安全员,并要求施工现场有兼职安全员,从上到下在组织上保障挂篮施工安全。

(2)建立健全制度。掛篮施工专项方案必须经过审批后,手续完整才允许施工;加强技术交底制度,重点需要对挂篮施工特点、施工控制点和安全质量控制措施进行交底;完善安全生产检查制度,定期、经常性开展检查,要求对于重要工序(挂篮设计、安装、预压、行走)等至少一周检查一次。

(3)健全安全奖惩制度。自上到下实行安全风险抵押金制度,落实安全责任制,在一定程度上降低了安全风险。

(4)加强安全教育培训。通过开展安全素质教育会、岗前安全培训等方式,提高管理人员、施工人员对于安全知识、安全工作的认识;特殊工种必须通过培训后持证上岗;专职安全员必须通过专业安全培训;定期组织开展安全检查工作,及时发现施工中的问题,并及时改进。

(5)加强信息反馈制度。通过微信、电话等方式从项目部到施工队伍建立反馈体系,及时反馈施工中出现的安全和质量问题,避免造成事故,并建立纠错整改制度。

安全体系架构图如图4所示。

3.2 加强挂篮施工安全风险控制措施

为了对挂篮施工阶段的风险源进行辨识与分析,项目部建立了风险源评价小组,开展风险源调查。经调查,主要风险源为:结构验算考虑不充分、挂篮构件加工不满足要求、采用塔吊拼装临时固定不到位、挂篮預压荷载未达到设计施工荷载、高空作业吊装风险、挂篮吊装发生碰撞、挂篮局部偏载严重造成倾斜、挂篮行走时混凝土强度不满足要求、挂篮行走锚固失效、行走左右不同步等。采用LEC评价法进行评价分级,并针对风险源制定了对应的安全风险控制措施。

主要措施如下:(1)挂篮采用三角挂篮,由项目部设计并经第三方复核,保证了结构的强度;(2)选择正规的具有加工资质的工厂进行挂篮加工,在经过交底后严格按照图纸进行加工,加工完成后需对焊缝进行检查;(3)挂篮预压严格根据挂篮预压操作规程进行,并做好技术交底,加载需按照实际施工荷载考虑,应考虑施工临时荷载;(4)挂篮施工为高空作业,严格按照项目部编制的高空作业安全规程和吊装作业安全规程施工,挂篮安装到位后派专员检查锚固系统是否固定到位,浇筑混凝土时应对称浇筑,并做好桥上施工机具的管理,避免操作平台堆载过多;(5)在挂篮第一次行走前,需再次进行安全技术交底,使作业人员明确挂篮行走的操作规程;(6)挂篮行走需在预应力张拉完成后进行;(7)挂篮行走前,需对模板体系、后锚体系进行检查,保证与梁体脱离不影响挂篮行走;(8)挂篮行走时,保证滑道的平整,控制行走速度≤10cm/min,应匀速、左右同步进行;(9)挂篮行走到位后,应立即进行锚固,及时转变后锚体系。

4 结语

本文从施工质量管理和施工安全管理两方面开展论述,重点研究了挂篮设计、挂篮安装与拆除、挂篮预压、挂篮行走管理和安全制度、安全风险、安全教育管理,为桃溪1号大桥的顺利施工提供了保障。

参考文献:

[1]简华华,郭奉波.连续刚构桥梁的施工管理控制要点分析[J].建筑工程技术与设计,2016(30):781.

[2]何志东.大跨度连续梁三角挂篮悬臂施工安全控制技术研究[J].珠江水运,2018(16):63-64.