可调端承式支座支撑体系在装配式建筑中的应用

韩亚明

上海建工五建集团有限公司 上海 200063

1 工程概况

星河湾中学项目位于上海市闵行区,由5栋单体及其配套建筑组成,主体建筑为装配整体式框架结构。地上部分采用预制柱、预制叠合梁、预制叠合板、预制楼梯、预制空调板等预制构件。

其中,学生宿舍楼为地下1层,地上10层,预制率为47.2%;教学办公楼为地下1层,地上5层,预制率为45.1%;多功能综合楼为地下1层,地上3层,预制率为16.1%。综合预制率达40.03%,构件数量多达5 411块。

2 可调端承式支座支撑体系设计

钢牛腿作为工程结构中常用的受力构件,其具有截面小、受力简单、承载力高等优点,可用于传递构件的竖向荷载。

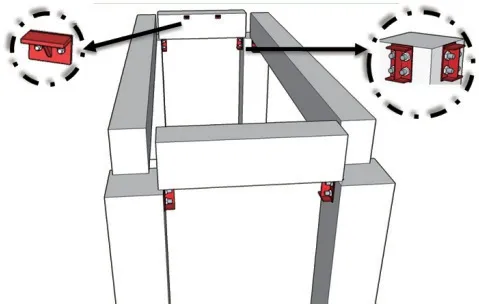

为节省排架支设时间,便捷施工,以钢牛腿为原型,研发专用于装配式建筑吊装施工中构件支撑的可调端承式支座支撑,分别用于预制梁和预制板的支撑,如图1所示。在预制柱及预制梁上预埋螺母,施工时通过螺栓安装钢牛腿配件,即可达到支撑效果。钢牛腿配件和螺栓分别如图2和图3所示。

图1 可调端承式支座支撑体系

图2 钢牛腿

图3 螺栓

3 可调端承式支座支撑体系可应用性验算

针对实际工程项目设计相应的支座支撑体系,如图4所示,结合工程结构计算结果验算其受力性能,对其在本工程中的可应用性能进行验算。本文着重介绍梁柱支撑和梁板支撑的验算过程[1-3]。

图4 梁柱牛腿三维示意

3.1 梁柱牛腿验算

3.1.1 螺栓群验算

已知条件:梁高700 mm,预制高度550 mm,梁宽400 mm,跨度6 600 mm,选用C30混凝土,弹性模量为3.25×107kN/m2,素混凝土重度25 kN/m3,施工活荷载为2.0 kN/m2。跨中无支撑。

计算过程:取钢筋混凝土重度27 kN/m3,考虑现浇后的情况,梁自重荷载偏安全取7.56 kN/m,施工荷载取0.8 kN/m,板传递的荷载为20.87 kN/m,梁承受荷载为29.23 kN/m,梁惯性矩为5.55×10-3m4,截面刚度为1.80×105kN·m2,两端剪力为96.47 kN。

1)螺栓群验算。梁端最大剪力V=96.47 kN,螺栓连接件采用5.6级M22螺栓,螺栓群行间距为132 mm,列间距为120 mm,列边距为50 mm,行边距为94 mm。螺栓受剪面个数为1个,连接板材料类型为Q235。具体验算过程如下:轴力作用下单个螺栓所承受的拉力NNt=0 kN,螺栓群对中心的y坐标平方和S=∑y2=17 424 mm2,在弯矩作用下单个螺栓所承受的最大拉力NMt=20 kN,NNt<NMt,部分螺栓受压,单个螺栓所承受的最大拉力Ndt=NNt+NMt=20 kN,单个螺栓所承受的剪力Vd=24.118 kN,单个螺栓抗拉承载力Nt=63.714 kN,单个螺栓抗剪承载力Nv=72.225 kN。拉剪作用下螺栓承载力验算:sqrt[(Vd/Nv)2+(Nd/Nt)2]=0.458 3≤1,满足要求。单个螺栓抗压承载力Nc=213.84 kN。剪力作用下螺栓抗压承载力验算:Vd/Nc=0.112 8≤1,满足要求。

2)螺栓群构造检查。列边距为50 mm,最小限值为47 mm;列边距为50 mm,最大限值为94 mm;外排列间距为120 mm,最大限值为144 mm;中排列间距为120 mm,最大限值为288 mm;列间距为120 mm,最小限值为70.5 mm;行边距为94 mm,最小限值为28.2 mm;行边距为94 mm,最大限值为94 mm;外排行间距为132 mm,最大限值为144 mm;中排行间距为132 mm,最大限值为288 mm;行间距为132 mm,最小限值为70.5 mm。综上所述,螺栓群构造满足要求。

3)端板孔壁承压。钢材板厚12 mm,材料型号为Q235,所受应力为46.5 MPa,小于235 MPa,满足要求。

3.1.2 内螺纹套筒计算

混凝土局部承压采用规范公式进行验算。经验算,满足要求。

套筒埋置深度90 mm,满足GB 50367—2013《混凝土结构加固设计规范》中锚固深度不应小于60 mm的规定。

由3.1.1可知,内螺纹套筒顶部边距94 mm,侧边边距240 mm,群锚间距120 mm,满足GB 50367—2013《混凝土结构加固设计规范》16.4.4条规定。由3.1.1可知,弯矩作用下,单个螺栓承受最大拉力20 kN。假定埋件到基础边缘有足够的距离,锚板螺栓在轴向力F作用下,螺栓及其周围的混凝土以圆锥台形从基础中拔出破坏(图5、图6)。

图5 抗拔验算模型

图6 柱牛腿立面

分析可知,沿破裂面作用有切向应力和法向应力,由力系平衡条件可得埋件抗拔力F=34.6 kN>20 kN,满足要求。经验算,锚板处混凝土局部承压力为278 kN>20 kN,满足要求。

3.2 梁板牛腿验算

3.2.1 螺栓群计算

已知条件:全板厚150 mm,预制80 mm,x向跨度2 500 mm,y向跨度6 900 mm(实际6 530 mm),选用C30混凝土,弹性模量为3.25×107 kN/m2,素混凝土重度25 kN/m3,施工活荷载为2.0 kN/m2。

计算过程:取钢筋混凝土重度27 kN/m3,考虑现浇后的情况,板自重荷载偏安全取4.05 kN/m,板承受荷载为6.05 kN/m2,转换为线荷载15.12 kN/m,端部剪力为52.18 kN。一侧端部配置2个连接件(∠63 mm×63 mm,长度112 mm,中部加焊加劲板),每个连接件所受剪力为26.09 kN。

1)螺栓群验算。列向剪力V=26.09 kN,螺栓连接件采用5.6级M22螺栓,列间距为60 mm,列边距为26 mm,行边距为31.5 mm。螺栓受剪面个数为1个,连接板材料类型为Q235。具体验算过程如下:螺栓抗剪承载力Nv=21.488 kN,螺栓承压承载力Nc=48.6 kN,螺栓承载力Nvt=min(Nv,Nc)=21.488 kN。 经计算,螺栓实际所受承载力为13.045 kN,小于21.488 kN,满足要求。

2)螺栓群构造检查。列边距为26 mm,最小限值为15.6 mm;列边距为26 mm,最大限值为52 mm;外排列间距为60 mm,最大限值为104 mm;中排列间距为60 mm,最大限值为156 mm;列间距为60 mm,最小限值为39 mm;行边距为32 mm,最小限值为26 mm;行边距为32 mm,最大限值为52 mm。综上所述,螺栓群构造均满足要求。

3)端板孔壁承压。板厚10 mm,材料型号为Q235,所受应力为35.3 MPa<235 MPa,满足要求。

3.2.2 内螺纹套筒计算

混凝土局部承压采用规范公式进行验算。经验算,满足要求。

套筒埋置深度60 mm,满足GB 50367—2013《混凝土结构加固设计规范》中锚固深度不应小于60 mm的规定。

内螺纹套筒顶部边距52 mm,群锚间距60 mm,均满足构造规定。

4 工程应用

4.1 施工流程

施工准备→柱牛腿安装→预制柱吊装→预制柱固定及校正→柱底灌浆作业→梁牛腿安装→预制主梁吊装→预制次梁吊装→叠合板吊装

4.2 施工要点

4.2.1 柱牛腿安装

在预制柱的顶端与梁结合处安装牛腿,使用4根螺栓将其固定,如图7所示。

4.2.2 预制柱吊装

吊装前在柱子表面弹出安装中心线,作为吊装、对位、校正的依据,还要标出其重心和绑扎点位置。为便于观察及避免视差,柱顶与牛腿上还应标出屋架及吊车梁的安装中心线。

4.2.3 预制柱固定及校正

柱就位后,应立即进行临时固定。固定方法一般采用无风缆固定法,在柱根部打入4~8个木楔或钢楔,露出杯口100~150 mm,使柱保持稳定。柱的校正包括平面位置测量校正、垂直度校正和标高校正。

1)平面位置的校正。将经纬仪架设在轴线控制桩上,向每个杯形基础投测轴线,在杯口上形成相互垂直的十字线,在吊装时按柱身上所弹中心线和杯形基础上所弹轴线位置关系进行校正。

2)柱标高的校正。主要是按实际柱长调整杯底标高,架设1台水准仪,测量每个杯形基础杯口内标高,用M30砂浆进行校正。

3)垂直度的校正。在柱临时固定后进行,垂直度的校正直接影响吊车梁、屋架等安装的准确性,柱垂直度的校正方法采用钢管撑杆法和缆风绳校正法。

4.2.4 柱底灌浆作业

先对预制柱进行封仓处理,封仓完毕之后,使用配制好的灌浆料进行灌浆,灌浆料需在30 min内使用完成。

4.2.5 梁牛腿安装

在安装牛腿前,须放出高程安装定位线并挂线标记。施工人员须按定位线高程及图纸具体尺寸安装牛腿支架。安装时,牛腿支架与预埋件采用螺栓连接,要求连接处螺栓拧紧牢固、不松动,如图8所示。

图7 支撑预制梁牛腿安装

图8 支撑预制板牛腿安装

4.2.6 预制梁吊装

吊装前应对预制梁的运输通道和吊装现场进行全面检查,检查完毕后,按先主梁、后次梁的顺序进行吊装。在吊装时要确保梁的水平,在梁的顶部挂线锤,根据梁端面上的竖向中心线来检查梁梗是否垂直,且不向两侧倾斜。

4.2.7 叠合板吊装

叠合板吊装时,若叠合板有预留孔洞,吊装前先查清其位置,明确板的搁置方向。同时检查并排除钢筋等就位的障碍。吊装时应按预留吊环位置,采取6个吊环同步起吊的方式。起吊时,应使叠合板对准所画定的叠合板位置线,按设计支座慢降到位,稳定落实。

5 结语

参考牛腿受力构件,创新研发可调端承式支座支撑体系,用于预制装配式建筑构件安装施工中叠合梁和叠合板的固定。结合实际工程进行设计,验算结果表明,可调端承式支座支撑体系受力可靠,构造满足标准要求。经工程实践检验,其表现出良好的受力性能,达到预期的固定效果,可代替脚手架对预制叠合梁与叠合板进行固定,安装便捷,节约了大量钢材,提高了施工效率,值得在预制装配式建筑建造中进行广泛的推广使用。

[1] 张显柱,杨巍.牛腿设计的要点[J].内蒙古煤炭经济,2013(3):57-59.

[2] 刘文华,邢上志,田向阳.牛腿的抗裂度及承载能力的计算[J].河南 科学,2003(6):754-757.

[3] 贾金青,孙洪梅.一种新型牛腿的设计与应用[J].建筑结构,2002, 30(3):29-30.