高速铁路CRTSⅢ型板式无砟轨道自密实混凝土研究

赵祖林

中交二公局铁路工程有限公司

1 引言

近几年来,高速铁路CRTSⅢ型板式无砟轨道自密实混凝土作为一种新型材料开始应用于高速铁路轨道工程施工。该新型材料在施工前,需要通过揭板试验,确定各种技术参数,以指导上线施工。本文通过揭板试验,重点分析了河砂的细度模数对自密实混凝土性能的影响以及施工中自密实混凝土的质量控制。

揭板试验采用P5600型号CRTSⅢ型板,自密实混凝土层的长度和宽度与该型板尺寸相同,长5600mm,宽2500mm,厚90mm,设计强度等级为C40的自密实混凝土。京雄城际铁路六标段轨道板包括P5600、P4925、P4925B、P4856、P3710 五种。每块轨道板在自密实混凝土层,底座板表面,设置两个限位凹台,上呈四棱台型,倾角为1:10,上下面的尺寸分别为1020mm×720mm、1000mm×700mm,高度为100mm。在底座板顶面铺设4mm厚的土工布作为与自密实混凝土的隔离层。

由于自密实混凝土是轨道板与底座板之间的填充层,内有钢筋和土工布隔离层,厚度仅有90mm,而且是封闭的空间,这就要求使用充填层混凝土的流动性要高、钢筋障碍物间隙通过性高和抗离析性好的自密实混凝土。

图1 揭板试验

如图1所示,揭板试验施工,场地选择已施工完的钢筋加工场,棚内有龙门吊,方便CRTSⅢ型板的安装。浇筑底座4块,两直两曲,其中曲线段超高180mm。浇筑共进行21 次揭板试验(其中试验板不合格6次,成功15次),实际拌制78方自密实混凝土进行试验与研究。

2 材料与配合比情况

2.1 原材料

水泥为P.O42.5 级水泥,矿粉是S95 磨细矿渣粉,膨胀剂为UEA(Ⅱ型)膨胀剂,减水剂为JD-9缓凝型减水剂,引气剂为RB-10b 型引气剂,粘度改性材料为TZ-Ⅱ型粘改材料,粗骨料采用5mm~10mm、10mm~16mm 两级配碎石,石粉含量和针片状含量小,细骨料采用坚固、洁净的天然河砂。

在自密实混凝土质量标准高要求下,稳定的原材料是自密实混凝土的质量保证。除河砂是天然开采外,其他材料均是厂家加工生产,工艺成熟,质量相对可控。河砂资源紧张,通过河砂产地考察和材料进场检验,河砂物理指标随开采的不同地点、不同深度产生波动。通过五种规格的河砂,对其性能和揭板试验成果进行研究分析、总结。

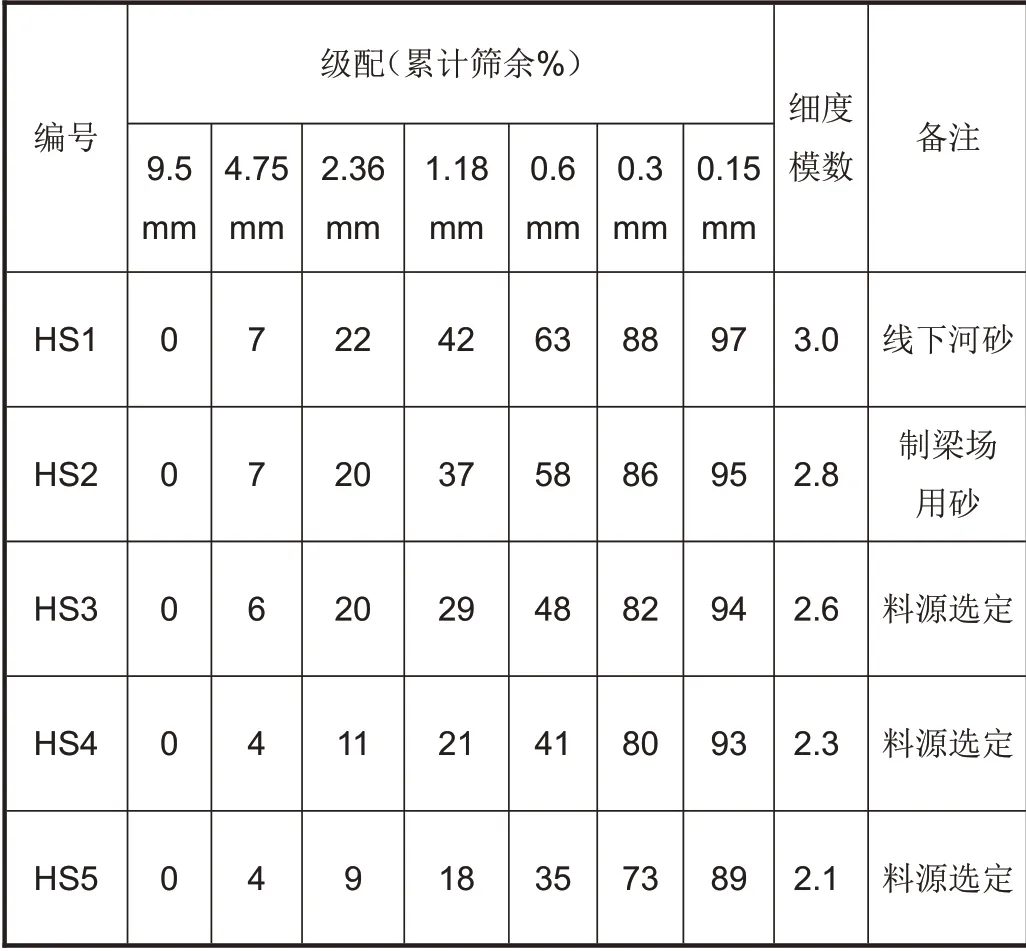

利用拌和站已有河砂及料源考察新进河砂,进行自密实混凝土揭板试验,具体河砂规格见下表1。

表1 河砂累计筛余及细度模数统计表

2.2 配合比

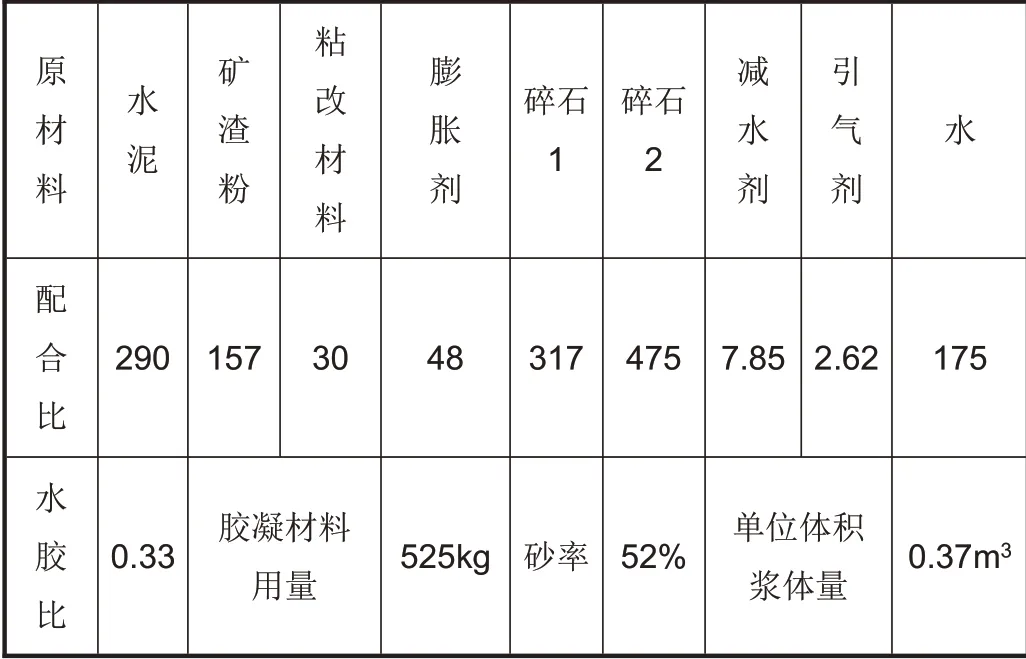

基准配合比采用下表进行试验,试验中根据材料情况进行调整,配合比所有原材料均是干燥状态,配合比见表2。

表2 配合比

3 自密实混凝土性能要求

根据相关标准,自密实混凝土拌合物及硬化体,其性能指标应见表3,配合比设计实测值符合相关标准要求。

表3 自密实混凝土性能标准值与配合比实测值

4 自密实混凝土揭板试验

经过一个多月的揭板试验,使用不同细度模数的河砂进行试验,各项拌和物性能指标最终调试好后指标如表4。

表4 揭板试验过程检测拌合物性能

(1)根据HS1、HS2两种河砂试验结果,通过调整外加剂组成成分,拌和物性能基本能满足规范,但混凝土相对较粘聚,表面溢出气泡,含气量在5.0以下时,混凝土稍板结,抹刀翻动混凝土时,能感到明显的阻力,同时对用水量较为敏感。含气量大于5.0时,相对稍好,但混凝土表面气泡不断溢出,保气性较差。提高5%的砂率,仍没有改善混凝土性能。浇筑的成品,揭板后,版面气泡较多。河砂细度模数大于等于2.8的,不宜使用。

(2)根据HS3 河砂试验结果,通过调整外加剂的组成成分,拌和物性能较好,坍落扩展度600mm~680mm,T500:3s~5s,泌水率0,含气量5.0%~8.0%,混凝土出机状态良好,2h坍落扩展度基本没有损失,拌和物性能满足施工要求,揭板后,充盈饱满,平整密实,表面无蜂窝状、无大于50cm2以上的气泡,面积6cm2以上的气泡面积之和远小于板面面积的2%,最大0.2%。浇筑过程四角混凝土匀质,揭板后版面无缺陷,效果较好。

(3)根据HS4、HS5两种河砂试验结果,通过调整外加剂组成成分,拌和物性能基本能满足规范,但混凝土有浮浆层,HS4 河砂,有少量浮浆,HS5 河砂拌制的自密实混凝土浮浆层较厚,石子下沉,灌注试验板过程中,四角出料口溢出的均是浆液。分别增加粘度改性材料3kg和5kg,HS4情况基本改善,HS5仍有少量浮浆,黏度改性材料是一种新型材料,价格较贵,约8000元一吨,从经济性考虑,每方自密实混凝土成本增加24 元和40 元,细度模数在2.4以下的河砂不宜使用在该型自密实混凝土。

通过使用HS1、HS2 中的一种河砂与HS4、HS5 中的一种河砂,按一定比例掺配后,细度模数在2.4~2.7且0.3mm筛孔通过率大于15%时,自密实混凝土拌合物性能好,灌注出的试验板质量均满足标准要求。

5 施工中自密实混凝土质量控制

5.1 灌注混凝土的工装设备情况

揭板试验采用单块P5600 型轨道板,自密实混凝土设计方量为1.33m³。现场灌注采用设计为1.8m³大料斗装料灌注。采用自制灌注自密实混凝土的流动灌浆车(图1),灌浆车上设计使用≥1.5m 溜槽下料灌注,溜槽与小料斗密贴,并在料斗上方设置50mm×50mm尺寸的钢筋网片,防止混凝土冲击引入空气。下料管与防溢管均采用直径为160mm,壁厚4mm 的硬质PVC 管,直线段轨道板上设置的下料管露出轨道板上表面的高度按65cm为宜,防溢管露出轨道板上表面的高度按45cm 为宜,自密实混凝土灌注结束3h内不得移除下料管和防溢管。

5.2 灌注前对工装设备检查

检查流动灌浆车的人工导向万向轮装置是否灵敏,停稳后是否已固定。灌注前,使用喷雾器将吊装混凝土用的大料斗,轨道板上的小料斗,灌浆车上的流槽喷湿。在灌注前2h内,将轨道板底面和底座混凝土顶面喷湿,喷出的水程雾化状态,不能在混凝土和隔离层表面留有明显的明水、积水等。

5.3 灌板前试验准备

试验人员到场,准备好坍落度筒、坍落扩展度仪、含气量测定仪等试验仪器。灌板前,对每车混凝土进行拌合物性能检测,确定混凝土是否满足要求。外加剂厂家技术服务人员要全程跟踪服务,在揭板试验阶段,自密实混凝土拌合物性能,主要依靠减水剂及引气剂的组成成分调配,才能试验出高质量的混凝土。

5.4 灌板混凝土施工质量控制

灌注时将料斗放置在流动灌浆车上方,放料时,混凝土从流动灌浆车的溜槽流入放置在轨道板上的小料斗,经过溜槽这一装置,可以明显减少气泡的产生。同时,混凝土操作人员要与灌注孔混凝土面控制人员协调配合,随时关注灌注料斗混凝土面的高度,保持在一定的高度,避免将空气带入到板腔内。

灌注高度(轨道板顶面至料斗混凝土面):直线段控制在60cm~80cm之间,曲线段控制在100cm~120cm之间。

自加水搅拌混凝土开始到结束,灌注时间不宜超过150min,每次灌注不超过4块板,罐车混凝土每次6方为宜。

自密实混凝土从轨道板中间的预留孔进行灌注,两侧预留有观察孔,四角模板上预留排气孔,用于灌注时排出自密实层内空气,同时观察排出混凝土的质量。自密实混凝土从四角排气孔出浆时,当出料混凝土与混凝土本体一致时,先关闭三个角的插板,然后再关闭小料斗的蝶阀,最后再关闭第四个角的插板,对四周的工艺性气泡减少有明显效果。关闭四角插板时,要有锤子用力敲击插板,使插板关闭到底,否则拆模后四角混凝土会出现烂根现象。灌注完毕后,灌注孔内多余混凝土及时清除。自密实混凝土采取先快后慢方式灌注,通过大料斗的蝶阀控制下料速度。先快,保证混凝土有足够的流动性流入大部分板腔;后慢,当混凝土流过观察孔时,放慢速度,有利于板腔空气的排出。每块板的灌注时间控制在5min~8min 为宜,灌注时间过小会导致自密实混凝土周边及四角气泡较多。

模板内侧需要贴透水透气模板布,不仅可防止漏浆,拆模后有较好的外观质量。

施工过程中要加强对各种原材料稳定性的控制,例如减水剂的保坍成分在前期试验中,控制河砂的含泥量和细度模数,河砂较粗时,自密实混凝土层表面容易出现气泡,河砂较细时,容易出现浮浆层;后期调整减水剂中保坍成分的比例,保坍效果120min 后,坍落扩展度的变化仅为10mm。在连续10 次灌板过程中,混凝土出站2 个小时后,坍落扩展度的损失都能控制在20mm以下,整个灌板过程都较为顺利。

6 结束语

经试验研究,灌注符合要求的自密实混凝土,首先要确保原材料稳定,选择优质洁净的河砂,细度模数在2.4~2.7且0.3mm筛孔通过率大于15%;混凝土拌合物性能满足扩展时间T500为3.0s~5.0s,坍落度扩展度600mm~680mm,含气量控制在5%~8%为宜;每块轨道板自密实混凝土的灌注时间控制在5min~8min为宜,灌注速度过快,会导致自密实混凝土周边及四角工艺性气泡较多。