水轮发电电动机磁极键拔键处理

吴 炜

(东芝水电设备(杭州)有限公司,浙江 杭州310020)

0 引言

某蓄能电站装机4×300 MW,额定水头624 m,年发电量18.05亿kW·h,年抽水用电量24.07亿kW·h,电站建成后以500 kW出线接入电网,担任电网调峰、填谷、调频、调相及事故备用等任务。

1 事件背景

该电站在对3号机组的磁极进行检修,磁极回装后,现场的监理在对磁极键的检查过程中,发现5号磁极的磁极键未按设计要求安装到位的情况,需要对此磁极键进行拔键并重新安装处理,否则机组存在在运行中出现磁极松动而导致重大事故的隐患。

2 磁极键拔键处理过程

2.1 磁极键结构

该机组的磁极在转子磁轭上的联结结构采用双“T”尾并由四对楔形磁极键打紧固定的方式(如图1)[1]。该结构磁极键安装时,需要先把放置键放入键槽中,再从上端放入打入键并打紧,切割多余的部分,上下端安装磁极键压板压紧。

现场由于检修安装的工人对该种磁极键的安装不熟悉,在没有详细核对图纸情况下,自行进行磁极键的安装工作,安装完成后,监理对磁极键进行检查时,发现5号磁极的磁极键的放置键未按设计要求放置,放置键的下端面没有和磁极键下托板面贴合,中间有大约50 mm的间隙(如图2),这种情况下打紧的磁极键在运行过程中,放置键会有下落的趋势,磁极键的功能将会失去作用,发生磁极松动进而引起发电机振动超标的重大事故。

图1 磁极键联结结构

2.2 磁极键拔键处理

为了消除一切隐患,现场研究决定对该磁极的磁极键进行拔键并重新安装新键处理。如果按常规检修做法,需要整体吊出转子再进行拔键处理,这样将增加检修工期和检修成本,为避免损失扩大,决定不吊出转子,在机坑内进行拔键工作。

由于发电机的磁极铁心长度达到了2 800 mm,该磁极键属于超长磁极键,打紧后将很难拔出。现场首先利用传统的拔磁极键的方法进行拔键,先用千斤顶从下端顶紧打入键,再用锤子对放置键的上端面向下进行锤击,磁极键没有任何移动的痕迹;而后又尝试在打入键的上端部焊接一个吊耳,利用电站的行车从上方进行拔键,但是也没有成功,甚至有2根磁极键拔断了[2-4]。

图2 磁极键打紧情况

经过现场分析认为是因为放置键没有放到位,而打入键还是按图纸要求的长度进行打紧,磁极键的滑动面已经挤压变形,滑动面之间发生咬死情况,这个时候要拔出来几乎是不可能的。

现场研究讨论后认为,在现有情况下只有从磁极键中间破开,消除滑动面咬死的部位,才有可能拔出磁极键。为了消除滑动面的咬死部位,决定先从磁极键的中间钻一个直径φ28 mm的通孔,再进行拔键。但是由于该磁极键太长,咨询了相关制造厂和主机厂后,都没有相关的经验和设备,钻孔的过程中很难控制孔位不会偏心,一但孔位发生偏心,将会损坏键外侧的磁极和磁轭,造成更大的损失。最后现场决定尝试自己设计专用工具进行处理。

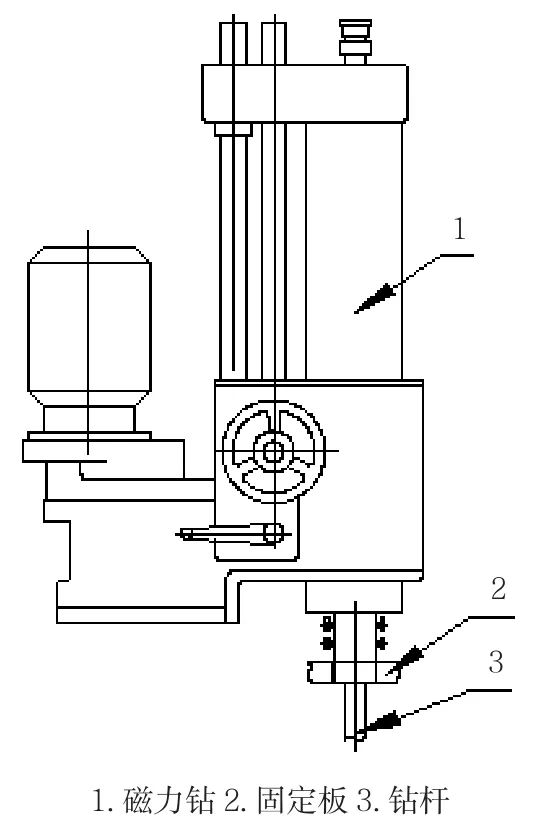

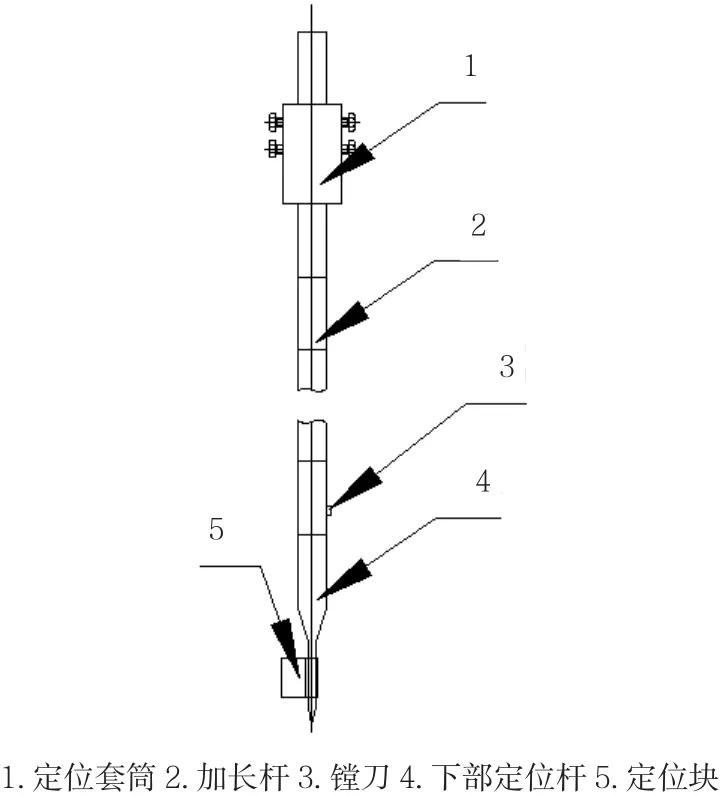

由于机坑内的空间有限,大型钻孔设备没有办法安装和操作,只能采用小型的磁力钻进行钻孔工作(如图3),为了尽量减小钻杆的振动而产生偏心,决定采用低转速进行钻孔工作,钻孔中心偏向打入键侧0.1 mm。为了中心定位作用,钻杆上端部固定一个中心定位套筒,套筒直径比磁力钻的固定板上的孔直径小0.05 mm(如图4),保证钻杆在一个中心工作。钻杆是由多节短杆连接而成,钻杆直径是26 mm,根据钻孔深度的进行,一节节的增加加长杆。正式钻孔前,先预钻一个直径φ10 mm,深约20 mm左右的导向孔,再钻直径φ28 mm的通孔。钻孔进度尽量保持很慢的速度推进,每钻5 mm左右,就取出钻头,用专用的吸铁石对键槽内的铁屑进行清理,并在钻头处加植物油进行冷却润滑。钻孔到达300 mm深左右后,每隔100 mm左右要用内窥镜对键槽内进行检查,查看孔位是否有钻偏的情况,是否有伤到磁极或者磁轭的情况发生,如果有偏心的情况发生,需要通过调整上端的定位装置进行中心的调整。

在钻孔前和钻孔过程中,需要对钻孔附件的转子、定子的上下端进行保护,防止铁屑等异物掉落。钻通后,用千斤顶在下端部顶紧打入键,并在下部做好防护工作,防止磁极键掉落伤到主机部位,再用锤子向下敲击放置键的上端面,拔出磁极键。

图3 磁力钻

图4 钻杆

首个孔钻通大约持续了近1个月的时间,并顺利的拔出了磁极键。但是有两对磁极键,钻通孔后还是没能拔出磁极键。现场经过分析认为,由于磁极键太长,钻孔时可能中心有偏移,咬死的部位还有部分没有钻通,所以没能顺利拔出磁极键。决定对已钻通的孔,继续对磁极键结合面两边分别进行单边扩腰子孔,使磁极键的结合部位彻底被消除。扩孔时还是利用钻孔的工具,只是对其进行了适当的改造。在钻杆的下方制作一个外径和孔径一样的定位块(如图5),钻杆的下端安装一根细长杆穿过定位块上的小孔进行定位,当需要镗左边孔时,把定位块上的小孔对准左边,钻右边时,同样的把定位块上的小孔对准右边,这样就能保证镗孔时只能镗孔的一边。在其中一节钻杆上开一个小孔安装镗刀刀头(如图6),随着扩孔深度,有镗刀的钻杆依次往下安装,直到最下端。当磁极键接触面的两边都被切削掉以后,剩下的两对磁极键都顺利的取出来了。

图5 定位块

图6 镗刀杆

2.3 磁极键回装

磁极键拔出后,利用内窥镜对键槽内进行检查,键槽虽然没有大的伤害,但是有很多高点和毛刺需要处理,现场利用废弃的磁极键制作了一个去处毛刺的专用工具(如图7),该工具的背面安装了一个小弹簧,确保可以打磨掉高点。键槽清理干净后,重新安装新的磁极键,安装磁极键时需要对键进行研配工作。先在磁极键的接触面涂抹红丹粉,再把放置键按要求放入键槽中,下端支撑牢靠,再把打入键轻轻放入键槽中,并轻轻敲击上端面,再拔出打入键,观察接触面积是否达到设计的要求,如果达不到,需要对接触面的高点进行打磨处理,再重复上一次工作,直到接触面积达到设计图纸的要求(85%以上),再按要求打紧磁极[5]。

图7 键槽打磨工具

3 结束语

磁极键的安装过程中,要严格按照设计要求和相关标准执行,加强质量监督措施,把好质量关,不给后续运行留下任何隐患[6],机坑内进行作业时,需要做好防护工作,保证铁屑等异物不会侵入到转子和定子中。