造纸过程中染料应用的经验总结

邵 校,彭返霞

(1.远通纸业(山东)有限公司,枣庄 277014;2.蚌埠市中宸农业机械有限公司,蚌埠 233400)

随着市场上对包装纸多样化的需求,不同产品对原纸外观颜色的要求存在很大差异,这就需要根据客户需求来调整纸张的色相。染料在造纸过程中是非常重要的调色化学助剂,根据对产品色相需求的标准不同,常用红染、黄染、黑染、棕染、蓝染和牛卡黄染等来调整成品纸的a 值、b 值、L 值,以满足不同客户的需求。由于所使用的染料种类繁多,对使用染料过程中的存储、添加、切换操作、清洗保养等规范的制定对于保证生产质量和提高生产效率尤为重要。合理规范的使用可以有效地杜绝染料对环境的污染和减少成品纸色相指标不合格问题。已有文献大多是研究各种助剂、浆料种类、打浆度等因素对染色效果的影响[1-3]。本文主要针对企业实际生产过程中遇到问题进行探讨。

在企业的实际生产中,染料添加系统常存在一些问题,例如:存储不规范;染料系统清洗时间长,操作繁琐;流量波动引起成纸色差;管道内壁结垢残留;染料的泄露回收困难等。近几年,远通纸业对染料使用规范进行了改进,已经在其标准存放、使用流程和杜绝环境污染等方面取得了一定成效。本文给出了具体改进措施,并对染料添加、清洗系统工作原理进行了分析。

1 改进措施

改进措施主要包括规范染料的存储、改进染料添加系统、提高系统自动化水平等几个方面。

1.1 规范染料现场存储和设备配置

(1)对每种染料分别设置独立的区域进行存放,修建防渗漏围堰用于染料泄露的收集。

(2)制作成套泵站,在节约空间的同时方便集中管理和切换使用;在所有泵站管路分别张贴标识牌,标识内容包括泵站编号、名称、流程等,用于明确添加介质和管路流程走向。

(3)在储存现场张贴操作说明、化学物质安全特性(MSDS)表(图1),用于操作人员可视化学习、应急处理和规范化管理。

图1 染料添加系统操作说明和MSDS特性表的实物图

1.2 染料添加系统改进

(1)分段配置和标识供料桶、转移桶、废液回收桶,在加入点排污处设置废液回收桶,按不同的染料分类回收。这样处理后既杜绝了污染环境又可以分类回收清洗后不同浓度的废液,避免阴阳离子不同的染料混合絮聚的情况,可以二次回用。

(2)因水源共用引起水压波动的情况,原染料稀释水使用清水泵提供稀释水源。改进后成套泵站内新增两台稀释水泵,一用一备。独立的稀释水泵可以提供稳定的水压,可有效保证染料的流速稳定,避免因稀释水压力不稳和流速变化造成的染料添加不均匀。

(3)新增备用泵、备用稀释水管路和加入点。增加备用泵、稀释水管路和加入点(如图2 和图3 所示),可以有效的防止稀释水泵故障时管道内无稀释水的情况,能在第一时间启用并快速恢复系统正常运转。

图2 染料稀释水管路的实物图

图3 染料加入点的实物图

(4)在稀释水管处加装流量计。染料泵前的流量计能精确测量染料原液的用量,配合稀释水流量计的使用,可以精确地调整染料用量与稀释水量的添加比例。

(5)染料泵前新增配套清洗管路。每台染料泵前设计了串洗系统,清水管与供料桶之间用三通阀连接,在方便清洗操作的同时避免了与供料桶之间串水。通过控制清洗水的流量和压力可以彻底清洗管道,也可以在清洗的同时检查管道和加入点是否有渗漏现象。

(6)泵站出口使用安全压力阀。使用安全压力阀可有效避免螺杆泵的磨损,可以预防在加入点未打开的情况下管道内压力过高,从而造成管道破损和染料泄漏。

(7)染料加入管道选用耐腐蚀的PVC 管。主管选用PVC 管,既经济实惠又可有效避免管道内结垢和腐蚀的情况。主管与加入点之间用1 米左右的透明软管连接,方便拆卸管道和在加入点堵塞时的检查工作。

1.3 自动化改进

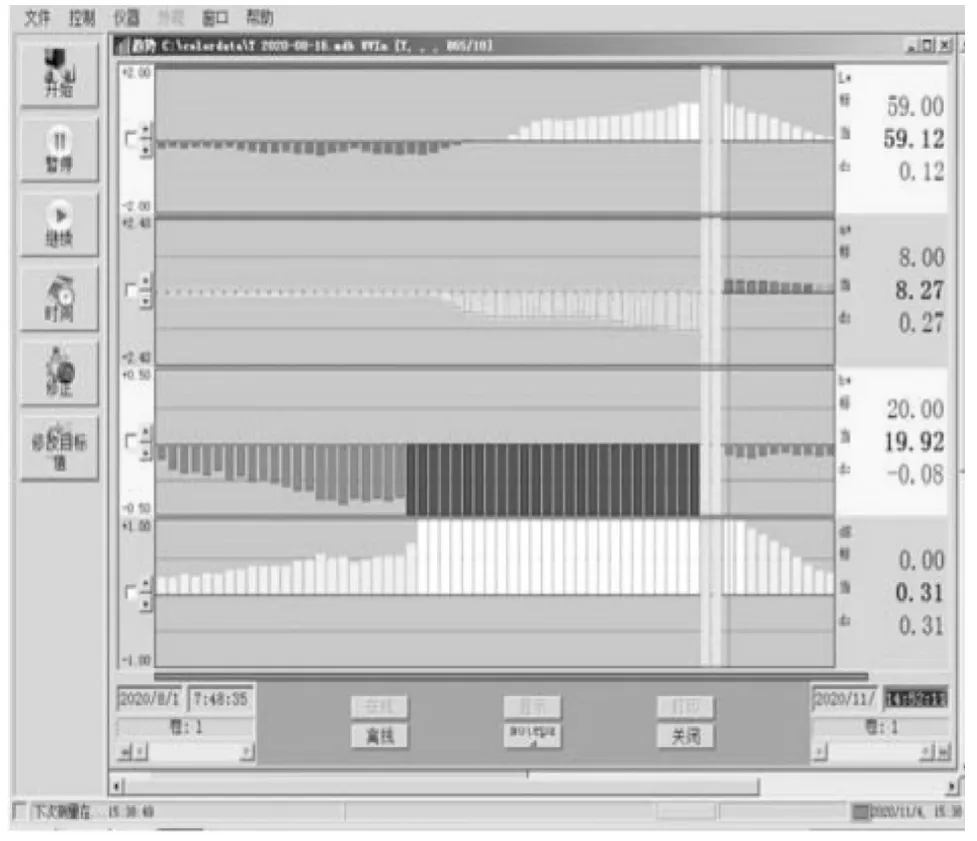

(1)染料添加系统全套设备采用DCS 系统控制。集中控制可以减轻操作人员的劳动强度,同时也实现了流量的实时监控和反馈(图4)。

图4 染料添加系统的DCS控制软件界面

(2)使用颜色在线检测系统监测成纸,实时反馈成纸的色相变化趋势。检测系统采用色相仪在线实时监控、检测数据并进行反馈,据此对染料的流量跟踪调整,从而保证成纸颜色均一(图5)。

图5 在线色相检测的实时数据显示界面

(3)需根据染料的性质和对成纸L、a、b 值的影响编制染料的自动化添加逻辑,实现色相自控调节。具体的色相变化原理可参照表1 的染料、颜色添加对照表。

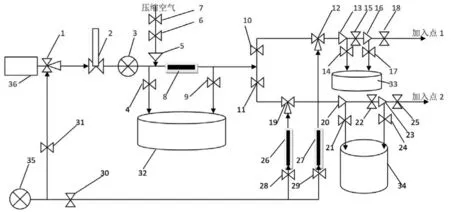

2 新增染料泵站清洗系统

为解决不同性质的染料在使用过程中出现化学反应和絮聚的情况,阴离子染料和阳离子染料在不同加入点添加。为满足清洗废液二次利用和操作简单方便,在泵前增加清洗管道,分段设置排污阀用于回收清洗废液。为防止管道内壁结垢,实现快速吹干管道内壁,增加了压缩空气吹干管道。根据以上改进绘制改进后的染料添加系统流程图见图6。

图6 改造后的染料添加系统流程图

在供料泵进口处安装三通阀门,一端连接清洗水管,一端连接染料供料桶,阀门的一侧实现清洗水与染料泵联通,阀门的另一侧实现供料桶与染料泵联通,可以满足清洗和供料方式的快速切换。

在供料泵出口处接入压缩空气管,用气动调节阀控制压缩空气的流量和压力,在清洗管道时控制管道内压缩空气加入量,从而快速吹干管道内的积水,保持管道内清洁。

染料泵出口位置与稀释水管道连接处,采用三通阀连接,一端经过稀释水流量计后与加入管道连接,另一端接入废液回收桶。稀释水与染料混合后安装独立管道至加入点,所有的加入点设置两个排污阀和止回阀,一方面可以在线拆洗,另一方面可以在止回阀堵塞时反冲。

表1 染料、颜色添加对照表

染料添加系统的两条管路分别设置回收桶,不同性质的染料清洗水单独存放。

3 染料添加系统的工作方式

3.1 两种染料添加方式

方式1:在图7 中,三通阀(1)置于供料桶(36)与量筒(2)的联通位置,染料经过供料泵(3)输送到处于打开状态的手阀(10),通过三通阀(12)时与稀释水混合,加入系统。稀释水压力通过稀释水泵(35)提供,流量调节由手阀(29)控制,转子流量计(27)显示当前稀释水量。

方式2:在图7 中,三通阀(1)置于供料桶(36)与量筒(2)的联通位置,染料经过供料泵(3)输送到处于打开状态的手阀(11),通过三通阀(19)时与稀释水混合,加入系统。稀释水压力通过稀释水泵(35)提供,流量调节由手阀(28)控制,转子流量计(26)显示当前稀释水量。

以上两种添加方式,实现同一种染料在两个不同的加入点自由切换,在添加的过程中需关闭压缩空气管路上的气动调节阀(7),关闭排污阀(4)、(9)、(14)、(17)、(21)、(24)和手阀(31)的清洗水。

3.2 三种清洗方式

方式1:在图7 中,三通阀(1)置于稀释水泵(35)管路与量筒(2)的联通位置,打开手阀(31),清洗水经过供料泵(3)输送到处于打开状态的手阀(10),关闭手阀(11),关闭手阀(18),通过排污阀(17)将清洗水发放到废液收集桶(33)。待冲洗干净后打开排污阀(14)、(9)、(4),排放管道内积液并回收清洗液。

方式2:在图7 中,三通阀(1)置于稀释水泵(35)管路与量筒(2)的联通位置,打开手阀(31),清洗水经过供料泵(3)输送到处于打开状态的手阀(11),关闭手阀(10),关闭手阀(25),通过排污阀(24)将清洗水发放到废液收集桶(34)。待冲洗干净后打开排污阀(14)、(9)、(4),排放管道内积液并回收清洗液。

以上两种清洗方式,实现两条添加管路的彻底清洗,并分别回收了稀释液;如长时间设备停用,需快速吹干管道内积水,避免出现管壁结垢的情况,具体操作按“方式3”执行。

方式3:在图7 中,关闭三通阀(1)和手阀(31),停止供料泵(3),停止稀释水泵(35),同时关闭手阀(30),打开压缩空气管路手阀(6)、调节气动阀(7)控制压缩空气压力0.4 MPa,吹扫管道内积水,通过排污阀(17)将管道内残留的积水吹到废液收集桶(33)。通过排污阀(24)将清洗水排放到废液收集桶(34)。最后打开排污阀(14)、(21)、(9)、(4),排放管道内积液并回收清洗液,实现了系统无盲区彻底清洗。

4 应用要点

(1)阴离子与阳离子性质的染料分两条管道加入,加入点间距必须大于2 m,避免染料发生化学反应产生絮聚现象。

(2)稀释水用量按染料用量的20~30 倍控制,稀释水压力0.4 MPa,保证染料的充分稀释,不出现染料斑点。

(3)应加强常规检查,从而确保泵站、供料桶、加入管道、加入点、排污阀无渗漏现象,保证添加正常。

(4)系统正式工作前应该用水清洗调试所有管路和泵站,检查系统漏料的情况,避免使用过程中出现异常。

(5)针对每种染料准备1 台备用泵,降低事故发生时的损失。

(6)停用泵站系统之后,应及时关闭供料桶阀门、加入点阀门和稀释水阀门,清洗加入管道后需保持管道内充满清水,避免管道内干胶脱落造成纸面色斑。

(7)定期清洗管道和更换供料桶,预防因沉积堵塞管道和供料桶内杂质进入系统。

(8)回收的染料清洗水必须单独存放,并在包装物正面张贴物品标识和处理要求,防止误用。

(9)根据“染料、颜色添加对照表”设计染料泵自控逻辑,调整色相L、a、b 值。

5 结束语

长期以来,经过对造纸生产过程中染料使用经验的不断总结和对设备流程缺陷的逐步改进,本企业的染料系统已实现零事故率,很大程度上减少了改产过渡时间,降低了因成纸色差造成的质量降级事故。采用的本文给出的两种添加方式和三种清洗方式可以满足不同情况下染料添加系统的清洗需求,清洗污水单独排放到收集桶后可以二次利用,解决了污染环境问题。