基于FLUENT的流量控制阀优化设计及试验

(中海油能源发展股份有限公司 工程技术分公司,天津 300452)①

水平井的开发方式大幅提高了油井泄油面积和开发效率,但同时也伴随着许多问题,例如储层非均质性、流体黏度差异等导致的底水锥进,水平井沿程阻力损失导致的跟趾效应等因素引起的油层出水现象,严重影响着水平井的高效开采[1]。

自适应流量控制阀作为油气田稳油控水的一项新技术,已在国内外不同的油气藏开展了广泛的现场应用,一定程度上延缓了水平井见水时间及含水上升速度,起到了良好的增产效果[2-3]。但是,水平井控水具有井筒结构多样、流体性质复杂、生产制度差异大等技术难点,需针对特定工况开展合理化的装置优化设计,最大程度提高装置使用效果。开展水平井流量控制阀优化设计对延长水平井低含水采油期、均衡产液剖面、提高控水增油效果和提高油田采收率有着重要意义。

1 初始模型建立

常见浮盘式流量控制阀采用浮盘来调节过流面积实现流体控制,在不同流体性质和流动条件下可自动调节浮盘的位置,实现流量的调节[4-5]。

在ANSYS软件中建立初始仿真计算模型,利用对纯水(1 mPa·s)和纯油(400 mPa·s)进行仿真初步模拟,压力云图如图1~2所示。当介质为低黏度的水时,浮盘处于上方,过流通道减小;当介质为高黏度的油时,浮盘处于下方,过流面积增大。

图1 水介质条件下压力云图

图2 油介质条件下压力云图

2 仿真方法研究

2.1 模型维度选择

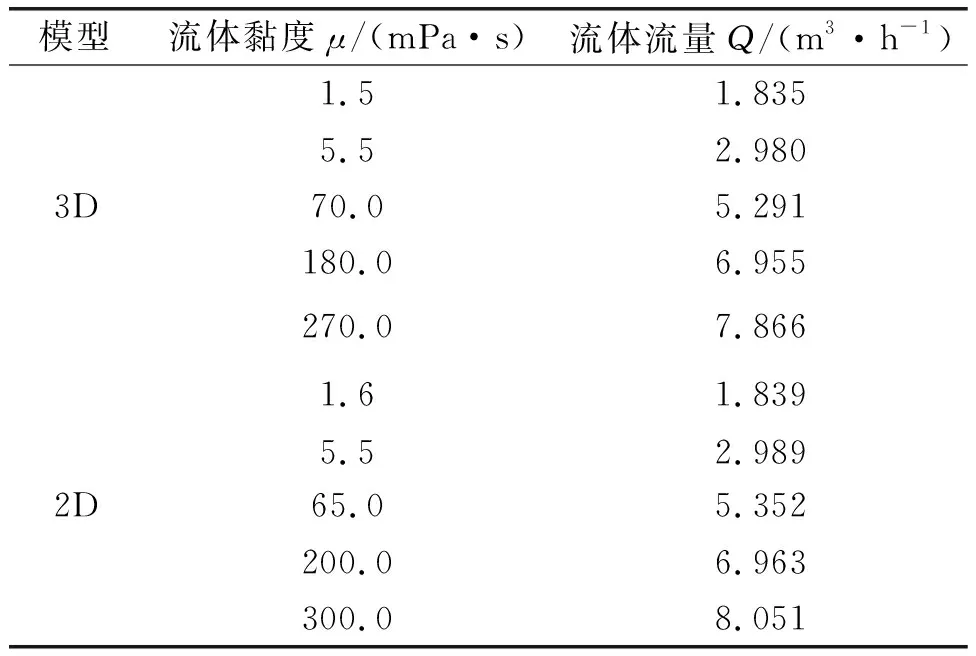

FLUENT软件可以从二维和三维空间模拟流体流动问题,表1是采用初始原理模型,采取相同的求解器设置,分别使用三维、二维仿真模型得到的仿真结果。

表1 3D和2D模型仿真结果对比

从表1的模拟数据可以看出,在相同输入条件下,高黏度的油和水的流量比最高为4.4倍,3D和2D模型仿真结果有很高的相似性,而两者差异甚小。二维模型较三维模型极大地简化了仿真过程,且二维仿真模型可以通过点集的方式把几何点输入到ICEM中,通过创建线面的方法,建立形式简单的仿真模型,所以后续采用2D模型进行装置的优化设计。

2.2 湍流模型的选择

湍流模型主要有S-A模型,k-ε模型,K-w模型和雷诺应力模型,而能够很好地适用本装置的只有k-ε模型和雷诺应力模型。k-ε模型广泛地被应用到工程仿真计算中,它能够很好地处理可压缩和不可压缩流体的湍流仿真计算。模型中的修正系数通过大量试验数据拟合而成,可以处理包括浮力、压缩性、粘性加热等多种物理现象[6-8]。

3 结构仿真优化

经过分析,可能影响浮盘型流量控制阀控流性能的参数主要包括浮盘尺寸、入口尺寸、出口尺寸3个方面。

3.1 浮盘尺寸

为模拟不同浮盘尺寸对控水效果的影响,在3 MPa压差下,分别选取15.0 、17.5、20 .0 mm 3种浮盘尺寸,进行控水效果分析。如图3是不同浮盘尺寸下的流量与黏度关系曲线。

由上图3得:

1) 浮盘尺寸越大,对应的黏度敏感范围越大。

2) 在黏度敏感范围内,同一黏度下,浮盘尺寸越小,流体流量越大。

3) 随着黏度不断增大,3种尺寸装置分别在200、400、500 mPa·s黏度达到最大开度。由于粘滞阻力,黏度超过此值后流量逐渐减小。

图3 不同浮盘尺寸下的流量与黏度关系

为保证装置发挥最大控水性能,结合目标A油田常见的200 mPa·s原油黏度,选取15.0 mm浮盘尺寸。

3.2 入口直径

当入口直径较大时,流体大部处于层流状态,油与水的流动过程中,内摩擦损耗降低,油水流动粘滞阻力差别变小,同压差下油水流量比值变小;当入口直径较小时,入口的减压作用增强,实际作用到浮盘上的压力变小,浮盘的作用减弱,同压差下油水流量比值变小。仿真中分别设置入口直径为5~10 mm,计算压力为3 MPa,流体分别为200 mPa·s油和水的条件下的过流排量,求解不同入口尺寸、同压差下油水流量比。该值越大,表明装置控水性能越强。计算结果如图4所示。

图4 不同入口尺寸下油水流量比

计算结果表明,随着入口直径的增大,控水效果呈现先增强后减弱的趋势,入口尺寸存在1个合理的取值。针对此模型,该取值设计为7 mm,此时对应最高的油水流量比为9.2。

3.3 出口过流面积

经过分析,出口在流量控制阀结构中起到导流的作用,基本不产生节流效果,出口的过流面积≥内部最小过流面积,故出口尺寸对控水效果基本没有影响。

4 性能参数仿真分析

4.1 入口压力及黏度的影响

采用以上优化分析后的模型,设定压差分别为0.5、1.0、1.5、2.0、2.5、3.0 MPa,黏度分别为1、30、50、100、200、250 mPa·s,分析流量控制阀在不同压差和黏度工况条件下的流量,仿真结果如表2所示。

表2 不同压差及黏度条件下装置流量

分析表2得出:

1) 随着压差增大,流体的流速变大,单位时间内流过流量控制阀的流量增多,流率增大。

2) 随着黏度增大,流体流量增大,体现了装置对黏度的敏感性,黏度超过200 mPa·s时流量不再增加,增幅较小,说明流体黏度超过200 mPa·s时,装置的敏感性变弱或消失。

3) 黏度超过200 mPa·s后,该装置流道已达到最大,表现为节流特性。

4.2 流体密度的影响

分别选取密度为1.00、0.94、0.85 g/cm3的流体在压差为3 MPa,黏度分别为30 mPa·s和200 mPa·s的条件下进行仿真研究,计算结果如表3所示。

表3 不同密度及黏度条件下流体流量

1) 在相同黏度和压差下,密度越小,流体流量越小。

2) 黏度为30 mPa·s、密度为1~0.85 g/cm3时,流量减小0.2 m3/h,变化率6%。

3) 黏度200 mPa·s,密度为1~0.85 g/cm3时,流量减小0.7 m3/h,变化率9%。

综合以上分析:密度对流量控制阀流量的影响相对较小。

5 试验评估

为验证流量控制阀的仿真计算结果,搭建控流试验装置,测试其在纯水和不同黏度纯油情况下的过流性能[9]。试验装置主要由柱塞泵、搅拌罐、流量计、压力传感器和测试段等组成,如图5所示。通过调节测试段的排量,分别测试测试段的入口压力p1、出口压力p2和排量Q,测试段压差△p=p1-p2。

图5 流量控制阀地面测试流程

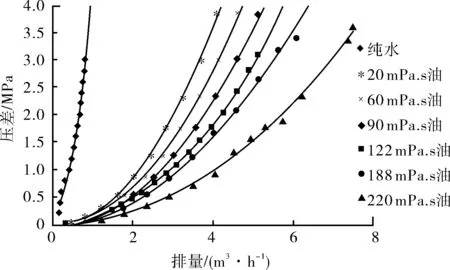

采用高黏度原油加柴油稀释的方式配置试验所需不同黏度的油。采用黏度为220、188、122、90、60、20 mPa·s的油对流量控制阀进行了性能测试。

试验过程采用纯数字采集系统,每间隔相同时间采集一次数据,采集压力及流量数据各持续5 min,将采集的数据按照指数回归法绘制性能参数曲线,如图6所示。

图6 纯液态通过流量控制阀的压差与排量关系

测试结果表明:

1) 在相同压差下,介质黏度越高,排量越大,表现出明显的自适应控水增油特性。

2) 对比表1中初始模型计算结果及表2中优化仿真计算结果,流量控制阀的油水流入控制比从初始模型的4.4倍提高到8.5倍,试验结果与优化后计算数据变化规律相同,实测数据与计算结果偏差10.2%左右,证明所采用的模拟计算方法较好地完成了流量控制阀的优化设计。

6 结论

1) 基于FLUENT流体分析软件对流量控制阀进行数值模拟仿真。浮盘尺寸影响其黏度适用范围,入口尺寸影响其控水性能。结合实际应用条件,可通过改变装置结构,形成针对性强的流量控制阀,实现最佳的流量控制比。

2) 流体黏度和压差对流量控制阀的控水过流效果影响明显。流体密度对流量的影响较小。

3) 通过试验装置对优化设计的流量控制阀进行验证试验。结果表明,所采用的仿真计算方法精确度较高,所设计的流量控制阀的最高油水控制比达到8.5倍,在水平井控水工艺中具有较高应用价值[10]。