列车测速测距设备故障检测系统研究

龙广钱,李 博,陈启新

(1.广州地铁集团有限公司,广州 510330;2.中国铁道科学研究院集团有限公司 通信信号研究所,北京 100081;3.中国铁道科学研究院集团有限公司,北京 100081)

0 引言

列车车载测速测距设备主要包括轮轴速度传感器、测速雷达和测速测距处理单元,是列车运行控制系统的重要组成部分,主要用于实现车载ATP(automatic train protection, 列车自动防护)和ATO(automatic train operation, 列车自动驾驶)系统在列车运行过程中的速度测量、距离测量及列车精确定位等功能,其服役性能状态直接关系到行车安全和运营效率。

在故障诊断和服役状态检测方法方面,目前的运维方案对于测速测距设备的故障诊断方法比较单一,主要依靠回看ATS(automatic train supervision,列车自动监控系统)故障列表和分析行车日志两种方法,但是ATS中记录的信息十分有限,同时分析日志的诊断方法效率低下,对于运维人员的现场运维经验要求也较高[1]。

在设备故障种类方面,测速测距设备故障多为偶发瞬间故障,且对于多传感器的车载列控系统而言,当测速测距系统故障时难以快速定位具体故障传感器[2];在目前车载信号设备的运维策略中,子系统级别的故障定位虽可以实现,但对于部件级别的故障定位主要通过人工对故障子系统所有组成部件进行遍历更换[3];此外,验证故障和复现故障的方法往往需要列车在试车线或正线进行动态测试之后才能对故障进行准确验证和复现[4]。因此,能够实现测速测距设备离线检测并对设备故障进行诊断的系统对于现场运维工作有重大意义。

在此基础上,本文所提出的系统能够实现对列车速度传感器和测速测距处理单元的离线检测。系统的主要检测逻辑为:根据运维人员需求利用软件预设的速度曲线或人工输入的速度序列对待测件进行测量,通过系统软件的分析逻辑和预警策略对各项测试数据进行分析和故障模式辨别,以此实现对速度传感器和测速测距处理单元服役性能参数的闭环检测。

1 列车测速测距设备概述

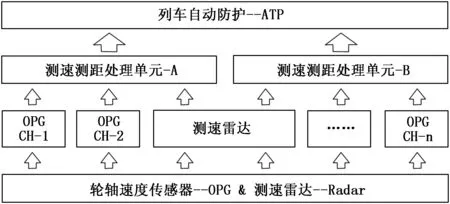

列车的测速测距传感器主要包括轮轴速度传感器(OPG,odometer pulse generator)和测速雷达,轮轴速度传感器安装于列车非动力轮上,车轮转动的过程中速度传感器的多个通道会输出脉冲信号;测速测距处理单元通过计算脉冲频率以及个数得出车轮转速状态,结合轮径值计算出列车走行速度和距离。当旋转方向不同时,不同通道输出信号的相位差不同,通过测量OPG脉冲信号的相位差可以判断OPG的旋转方向,即列车的走行方向[5]。主流的车载列控系统测速测距设备构成如图1所示。

图1 测速测距设备架构图

2 系统架构

2.1 硬件架构

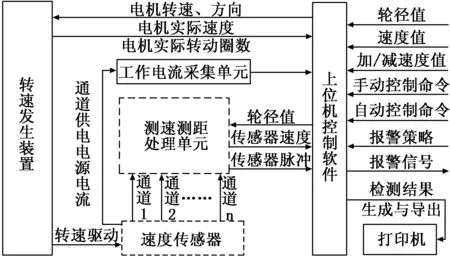

系统的硬件架构主要分为转速发生装置、速度传感器、测速测距处理单元、上位机控制软件、工作电流采集单元和打印机。各部分在上位机软件的协调和控制下,完成设备的通信和逻辑执行功能。

1)转速发生装置主要用于接收上位机的控制命令,驱动电机带动速度传感器转动,同时将电机实际转速及里程信息送交上位机。具体部件包括:①RS485串口,为数据的输入输出接口;②集成电路板,用于控制电机转速;③直流电机,用于模拟列车走行过程,带动速度传感器舌轴转动。

2)速度传感器在电机的驱动下转动,将与转速成比例的脉冲信号传输给测速测距处理单元。

3)测速测距处理单元主要完成对传感器各通道信号的处理,并输出传感器转动方向、速度和脉冲信息。其主要部件包括:①主控单元,用于对脉冲、速度、方向等信息的处理;②RS485接口,用于接收来自上位机的配置信息以及输出速度传感器原始信息处理结果。

4)上位机控制软件(终端)作为人机界面,其主要工作是完成测试参数的输入及测试进程和测试结果的呈现。主要硬件包括:① 搭载Windows系统的电脑主机,为软件提供运行及输入输出环境;② RS485串口扩展卡,用于与转速发生装置和测速测距处理单元通信。

5)工作电流采集单元可对速度传感器所有通道的电源工作电流进行采集,并将电流信息送交上位机软件进行分析。

6)打印机用于检测完成后打印测试报告。系统硬件架构如图2所示。

图2 系统硬件架构图

2.2 软件架构

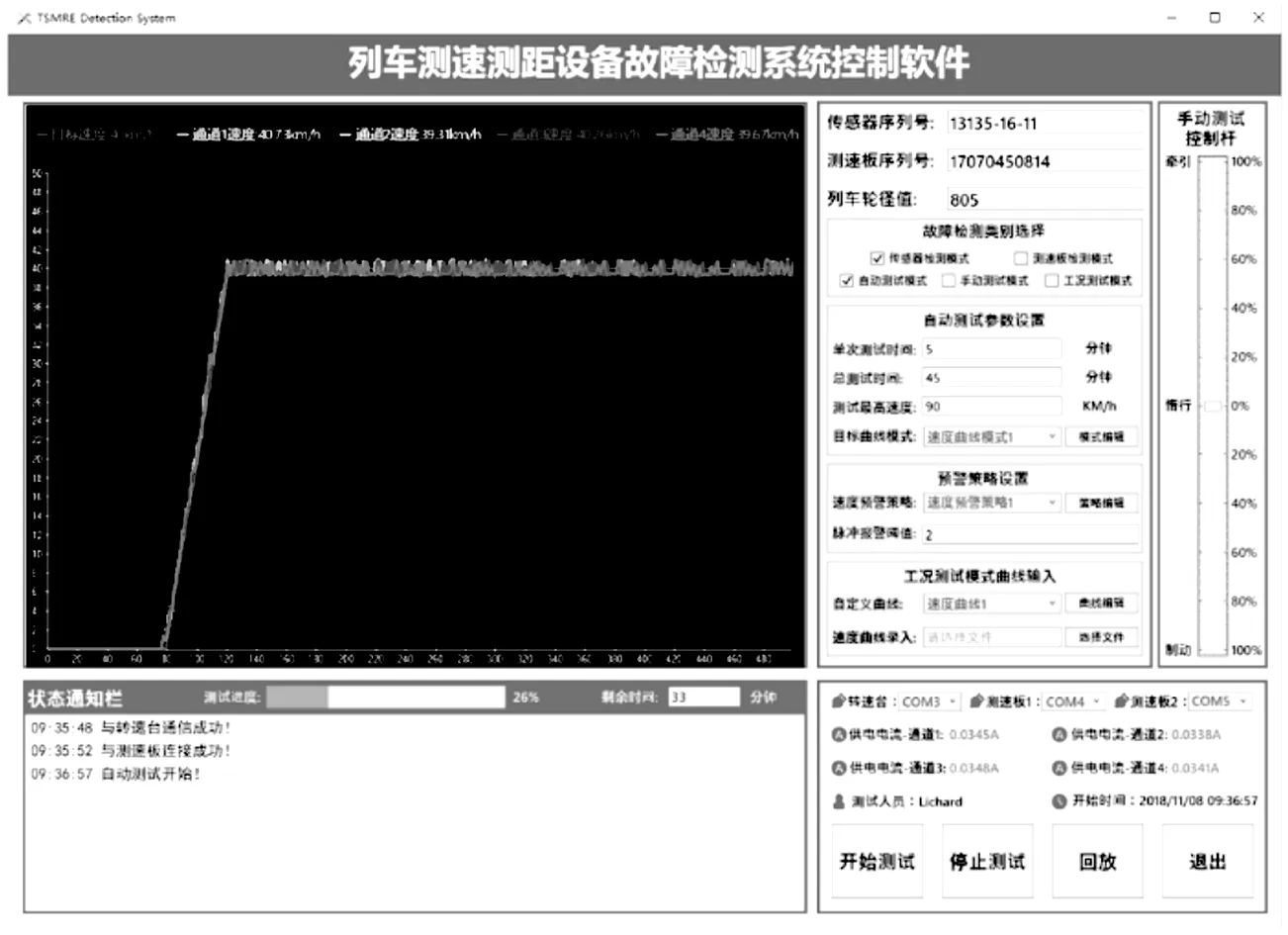

系统软件主要分为上位机和测速测距处理单元程序两部分。上位机以Visiual Studio为软件开发平台,利用C#为编程语言。上位机架构主要包括人机接口、预警策略、通信接口和日志记录等模块。开始测试前,测试人员需对测试模式、测试工况、速度序列、目标速度、测试模式、轮径值等参数进行设置;开始测试后,软件对速度、脉冲、工作电流等信息在界面上显示,并将各项测试信息记录在CSV格式的文件中,如有异常信息会在状态通知栏进行提示预警;测试完成后,软件自动生成测试报告。测速测距处理单元程序主要完成的工作分为以下几个部分:1)对传感器脉冲信号的采集;2)对传感器输出脉冲个数的检测;3)由脉冲个数及轮径值计算速度信息。系统的软件架构如图3所示。

图3 软件架构原理图

上位机软件为用户提供了丰富的接口。根据现场运维人员建议,预设了3个测试模式,分别为自动测试模式、手动测试模式和工况测试模式,用户可以进行直接选择。用户可以进行手动操作,拖动虚拟列车控制手柄可以实现传感器从0%~100%的五级牵引或制动。软件可对目标速度曲线和速度传感器的所有通道速度曲线进行显示。同时上位机会对各项测试数据进行记录,并在测试完成后生成检测报告。软件界面如图4所示。软件工作流程如图5所示。

图4 上位机软件界面

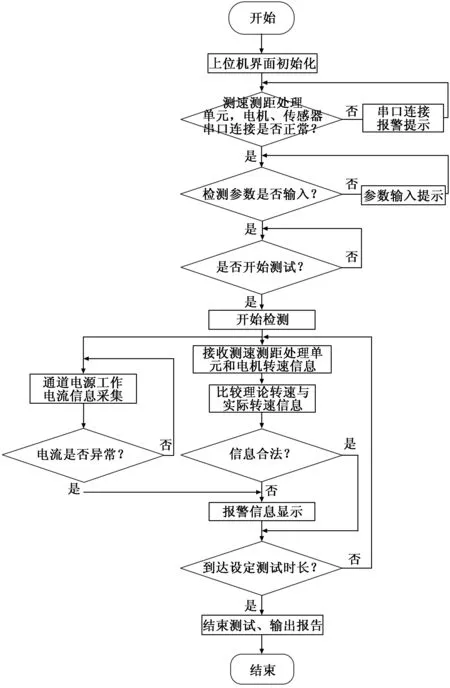

图5 软件工作流程图

3 系统检测原理

3.1 速度模拟原理

转速发生装置是系统的主要部件,主要用于完成速度传感器转速模拟的功能,以此对列车的走行过程进行仿真。转速发生装置主要由控制单元、转速电机和显示屏组成。上位机软件通过RS485串口实现对转速发生装置控制单元的控制及信息传输。在开始检测后,上位机首先将速度控制命令下达给转速发生装置的控制单元,控制单元控制电机驱动速度传感器转动,并将方向、转速和里程等信息反馈给控制单元,控制单元利用反馈信息和上位机的控制命令完成对电机转速的闭环控制。控制单元也将转速发生装置的方向、转速、里程信息上传给上位机,供上位机完成速度信息的比较和分析等操作。同时,方向、转速、里程等信息也会由控制单元传输给显示屏进行显示,便于试人员实时掌握转速发生装置的工作状态。

3.2 速度采集原理

速度传感器中的LED所产生的光源经过码盘上的光栅照射到光敏元件上可以产生脉冲方波[6]。脉冲的频率反映当前速度传感器的转速,不同的转向所产生的脉冲信号之间的相位差不同,通过相位差可以判断传感器的转动方向[7]。

脉冲信号频率与转速的关系为:

fplus=ω×N

其中:fplus为脉冲信号频率,ω为车轮转速,N为每转脉冲数。

列车速度v计算公式如下[8]:

其中:Nplus为车轮每转一周所产生的脉冲数,Dwheel为车轮直径。

转速发生装置中的电机转动的同时也带动被测传感器按照目标速度曲线转动。被测传感器将脉冲模拟信号输出给脉冲采集模块。由脉冲采集单元将其转化为数字信号,通过速度计算单元即可得出脉冲个数及传感器速度。

3.3 速度曲线生成原理

速度曲线的生成逻辑主要分为软件测试和人为设置两种。软件测试逻辑是测试人员按照上位机设定的测试逻辑生成目标速度曲线参数,人为设置则是按照测试需求人为输出目标速度曲线的速度时间序列;下位机在接收到速度曲线参数或序列后会生成电机控制逻辑来控制电机转动,同时测速测距处理单元会采集传感器的实际转速,以此生成目标速度曲线和实际速度曲线。

4 故障检测

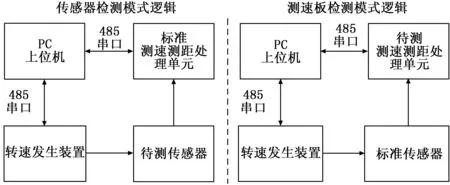

4.1 故障检测逻辑

1)传感器故障检测逻辑:

此检测逻辑中,上位机通过RS485串口与标准测速测距处理单元和转速发生装置连接。上位机通过计算两种运动信息的差值并结合报警策略来判断被测传感器的性能状态。如果发现有超出判断阈值的结果,上位机将输出报警信息告知测试人员。

2)测速测距处理单元故障检测逻辑:

此检测逻辑中,上位机与待测测速测距处理单元、标准传感器硬件连接方式与“传感器故障检测逻辑”中表述的连接方式相同。上位机通过计算两种运动信息的差值并结合报警策略来判断待测测速测距处理单元的性能状态,在性能下降时进行预警。同时测速测距处理单元卡也会对列车的不同工况做出不同反应,参照“人工可编程检测逻辑”可以对测速测距处理单元卡的处理逻辑进行检测。 传感器与测速测距处理单元检测模式架构如图6所示。

图6 传感器与测速测距处理单元检测模式架构图

3)人工可编程检测逻辑:

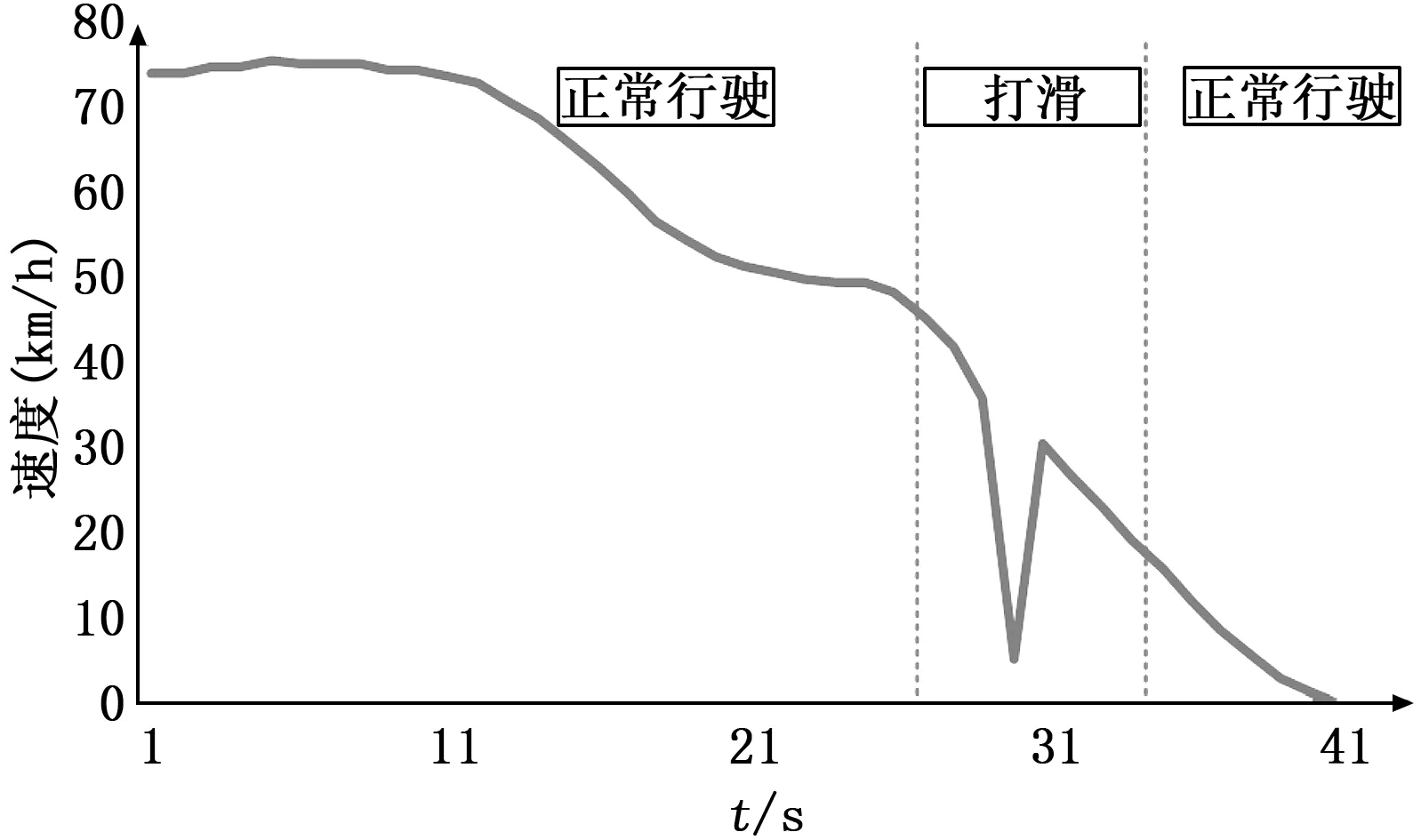

上位机给测试人员预留了测试策略输入口,可以根据测试需求对测试的时长、最大速度、最大加速度、惰行时间进行设置。利用故障注入原理,测试人员可以输入目标速度时间序列,系统按照序列中的速度进行测试,这种测试逻辑的优点在于离线复现故障工况,同时可编辑引起测速测距处理单元报警速度序列,例如注入速度突变很大的速度时间序列,测速测距处理单元理应输出打滑信息,可以据此对测速测距处理单元的处理逻辑进行检测。典型的列车打滑工况速度曲线如图7所示。

图7 典型列车打滑工况速度曲线示意图

4)典型工况检测逻辑:

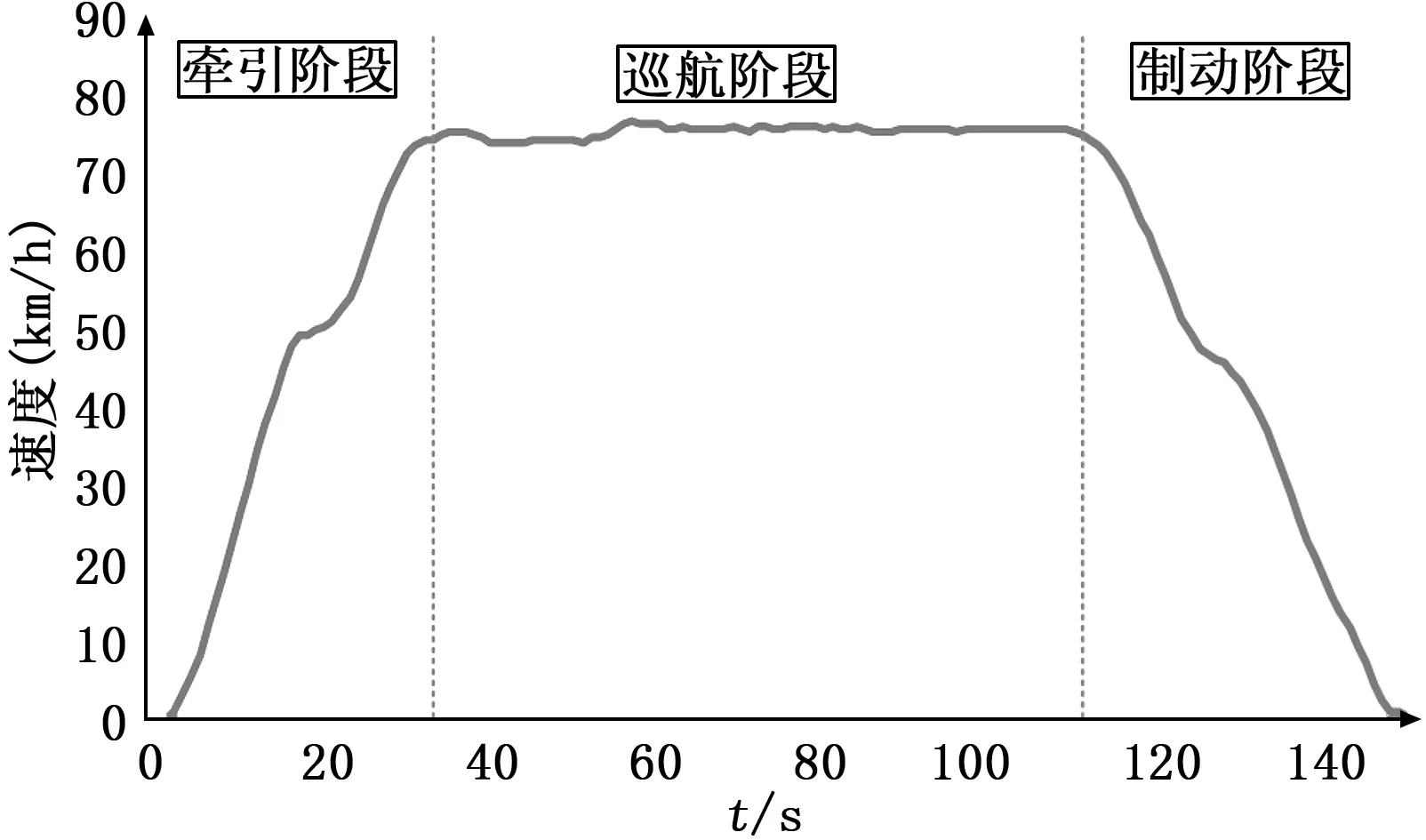

行车数据中包含全部的行车信息,从中可提取出典型工况速度曲线,通过典型工况速度曲线系统可以对正线行驶的典型工况进行仿真,以此检测在典型工况下速度传感器的和测速测距处理单元的状态特征。这种检测方法的优点在于不用列车上线测试,利用离线仿真的形式即可对测速测距设备进行测试。此种检测逻辑使得检测过程更加符合实际工况,贴合设备真实运营场景。典型运行场景工况速度曲线如图8所示。

图8 典型运行场景工况速度曲线示意图

5)传感器电源检测逻辑:

系统可以对速度传感器所有通道的电源工作电流进行采集。在传感器电源工作异常时进行预警,同时在传感器工作异常时,也可根据工作电流信息确认故障是否由传感器电源模块故障导致。

系统故障检测逻辑表达式如下:

1)转速阈值检测主要分为目标速度差检测与速度传感器各通道间速度差检测;

目标速度差检测:Vtarget-chn=|Vtarget-Vchn|

其中:Vwaring为预警阈值,Vfault为故障阈值;

通道间速度差检测:Vchx-chy=|vchx-vchy|

2)脉冲阈值检测为速度传感器各通道间脉冲差检测;

通道间脉冲差检测:Nchx-chy=|nchx-nchy|

其中:Nwaring为预警阈值,Nfault为故障阈值;

3)工作电流检测为速度传感器各通道间电流差检测;

其中:Ichx为速度传感器通道x的工作电流,Iwaring为预警阈值,Ifault为故障阈值;

4.2 故障检测实例

故障检测实例以某地铁线路列控车载系统所采用的速度传感器及测速测距处理单元为诊断部件。该速度传感器共有4个输出通道,为光电式速度脉冲传感器。

通过对现场故障传感器的分析得出,传感器故障主要分为以下几种:偶发丢失脉冲、传感器虚接和通道故障等。偶发丢失脉冲是传感器的脉冲采集模块偶发故障导致的速度传感器单个或多个通道的脉冲值丢失。常表现为单个或多个通道的速度有偶发偏差,累计时间内脉冲值偏差较大。传感器虚接是列车在走行过程中的震动使传感器通道线路虚接或通道触点接触不良,故障现象通常反映为单个或多个通道的脉冲值在一段时间内保持不变,传感器单个或多个通道的突然失速;虚接情况下该通道的加速度也会有较大幅度的波动。通道故障是测速传感器单个或多个通道无信号输出,故障通常表现为故障通道的速度和脉冲变化值均为零。

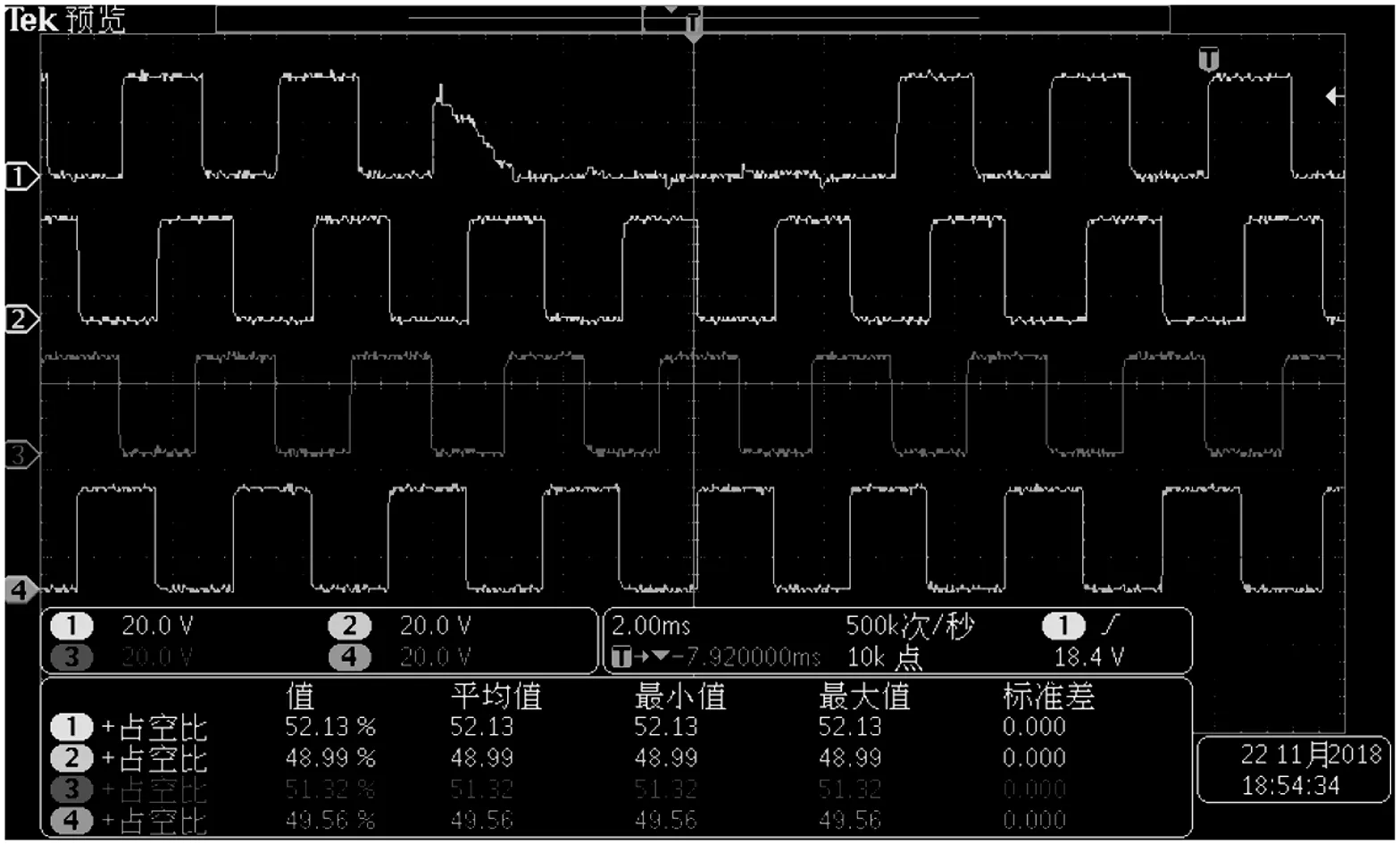

利用示波器对速度传感器的输出信号进行检测,可以看出传感器的4个通道所输出都是峰峰值为24 V的方波信号,信号的频率随着传感器转速的增大而增加,信号的占空比为50%,且不同通道的信号间相位差为。

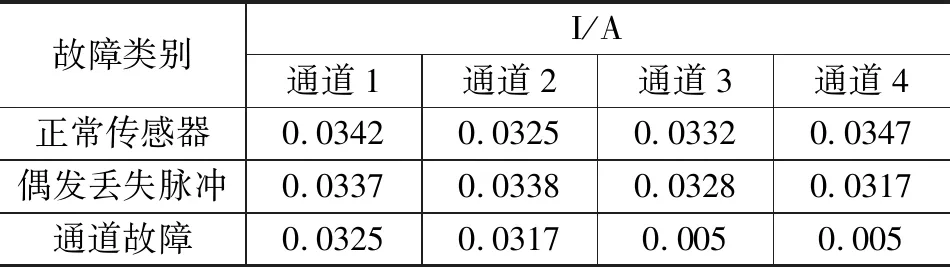

对于通道故障传感器4个通道的电源工作电流进行检测,得出的结果如表1所示。由表中信息可以得出,正常的通道工作电流在0.03 A左右,而故障通道的电流0.005 A,因此可以根据电流信息诊断传感器的通道故障。

表1 传感器检测电信号信息

对于脉冲丢失故障可根据软件中脉冲预警阈值对丢失脉冲的情况进行报警。通过4个通道之间的相互比较,当通道发生脉冲丢失时系统会进行预警。脉冲丢失故障波形图如图9所示,图中所示通道1为丢失脉冲的通道。

图9 偶发脉冲丢失波形图

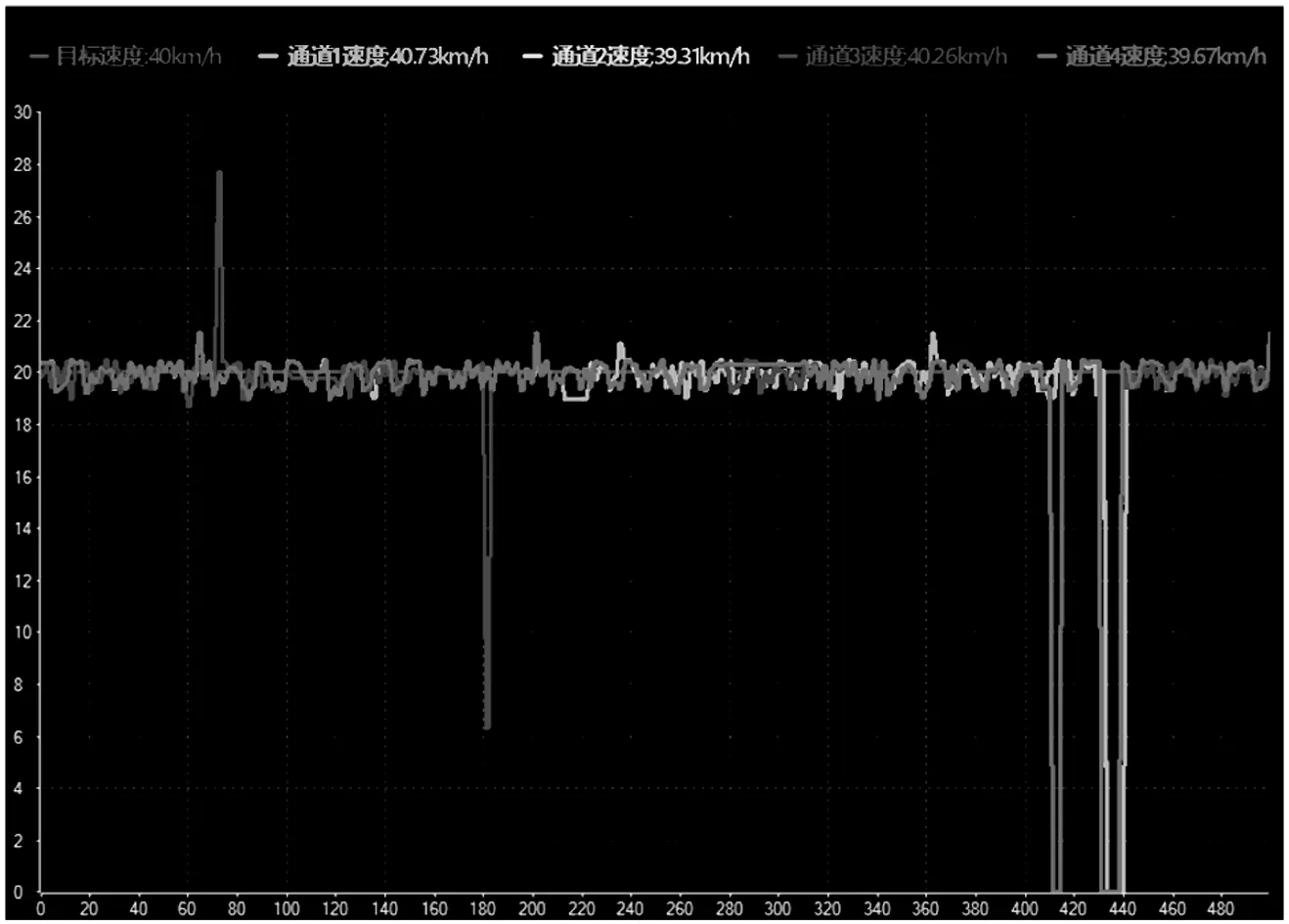

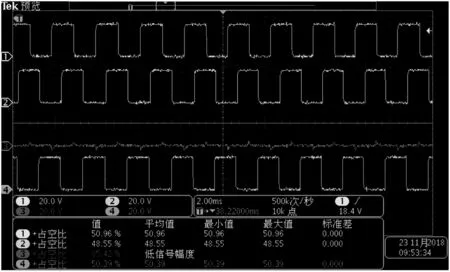

对于传感器虚接故障可以根据速度曲线对故障进行诊断,如图10所示。图中通道2、3和4都发生了虚接的情况。虚接通道的表现为速度信号时断时续,速度曲线无规律地上下大幅波动,且该通道的加速度会有较大幅度的波动。从传感器的输出波形来看,虚接通道的波形表现为波形丢失,如图11所示。系统为传感器虚接检测提供了可编辑的预警策略,在通道速度波动达到预警的阈值时进行预警。

图10 传感器虚接故障软件测试结果

图11 传感器虚接波形图

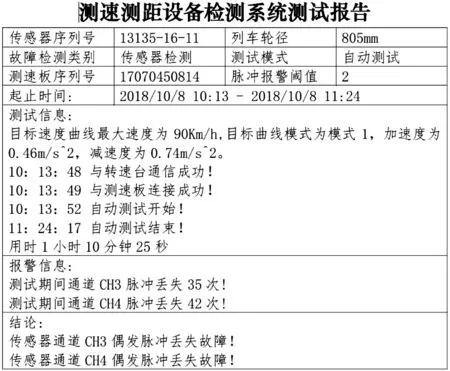

综上,通过通道速度差的判断、合法性检查、脉冲值差阈值检查和通道工作电源检查可以在很短时间内诊断出速度传感器的具体故障,并给出诊断结果,提高故障查找效率。同时,系统还能在不同模式下检测速度传感器的性能表现,对被测传感器进行故障预警和性能评估,并给出分析报告,为运维人员提供维修作业的数据支撑。系统测试报告如图12所示。

图12 系统测试报告

5 结束语

本文主要针对既有信号维护中速度传感器故障定位困难的弊端,提出一种对速度传感器进行离线检测的系统方案。该系统利用闭环检测方法可以对速度传感器和测速测距处理单元的测速测距精度进行检测,利用人工目标速度序列输入进行故障注入测试,节省了运维时间,对工况进行

了准确的复现,体现了离线检测对于设备故障检测的优越性,为列车测速测距设备的故障检测提供参考和借鉴。

本文通过离线设备对列车速度传感器及测速测距处理单元进行检测,但这与设备离线检测与故障诊断问题的完美解决尚有一定差距,存在进一步改进的空间。在检测方面可以引入多传感器信息融合技术对速度传感器的输出信号波形及震动状态进行采集[9],通过时频域与小波分析进行故障诊断。在故障诊断方法上也可利用神经网络、随机森林、支持向量机等机器学习算法对故障进行分类[10]。

综上,对于列车测速测距设备故障诊断和维修策略优化这方面的研究,应遵循理论研究、模型验证、实际应用等步骤。并在这一过程中不断引入新的方法和手段,从而逐步降低运维人员劳动强度,提高运维效率。